基于智能化预制下叠合板构建生产技术和施工质量管理

姜魏,李鑫,杨镇

(中国建筑第二工程局有限公司)

1 引言

预制混凝土叠合板作为装配式建筑中常见的一种预制构件,在安装过程中通过先铺叠合板,以充当模板的作用。然后在叠合板上现浇混凝土,从而使得叠合板层与现浇层能够形成一个整体,共同发挥受力的作用。可见,叠合板直接影响着整体施工质量和施工安全性。实际施工和生产过程中经常出现强度不达标、变形和开裂、预埋件定位不准等问题[1]。因此,文章应用智能化制作生产模式,在加强叠合板的质量同时提出了具体的控制质量要点。以下对此进行了深入的分析和探究。

2 智能制造工艺与装备

智能化为预制生产技术提供了新的契机,智能化制造装配在与制造工艺相配合时,能够实现人机协同发展的目的。现阶段,叠合板生产采用一条全自动数控生产线,在对智能布料和蒸汽养护、控制系统等开展智能化管控的基础上实现了智能化预制生产。

2.1 布料、振捣应用智能化

施工过程中经常出现混凝土浇筑不实的现象,影响了混凝土浇筑的质量。因此,采用智能布料和振捣系统能够开启智能振捣,确保混凝土浇筑的密实性。即利用上位机的操作,开启手动模块和自动模块完成各项操作[2]。例如:开启手动模块,对参数进行设置,还能够对启停、监控、补料等操作进行控制。参数设置过程中应该对混凝土的数量、叠合板的厚度等进行控制,这样才能提高生产线的效率,符合节拍要求。当参数设置完成之后,还需要开启自动模块,完成布料工作。然后将模台锁死,保持震动台在上升或者下降时出现振捣移动的现象。振捣的频率或者运作的时间也大多依靠参数进行调整,其振捣的过程主要分为:横向摇摆、纵向摇摆等过程。每一个过程摇摆的时间不同,即大多控制在30s~50s之间。如果在高频振捣的过程,其摇摆的时间控制在60s~80s之间。

2.2 蒸汽养护应用智能化

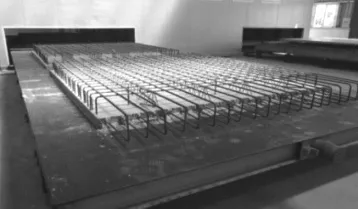

叠合板生产过程中的蒸汽和养护决定着叠合板的成型,关系叠合板的质量。因此,采用体系式蒸汽养护窑在运用湿热蒸养的方式,能够通过蒸汽管道所散发的热量直接进入到窑内,从而满足窑内所需的温度和湿度。如图1所示:

其中蒸养的温度一般不会超过55℃。为了保障温度的适宜性和养护窑内各点温度的均匀性,一般采用全自动控制,对温度和湿度进行调节[3]。同时,预制构件脱模时的温度和环境温度等在相减时,其差值不能超过25℃。

图1 蒸汽养护系统

叠合板预制构件的养护主要分为四个阶段,每个阶段都有一定的控制参数,如下所示:

1)预养期

主要是叠合板构建在成型之后,其浇筑振捣成型之后,温度应该控制在2.5h,其最高气温不超过35℃。

2)升温期

升温能够帮助构件更好的成型,是养护阶段中最为重要的环节。其参数在控制时主要考虑升温的速度和温度的控制等。预养时间越长或者结构越强的叠合板,其升温的速度也就越高;相反则升温相对缓慢。升温的速度控制在15℃/h 以内。

3)恒温

恒温的湿度越低,其时间越长;相反,时间越短。其恒温温控时间不能超过4h。温度不超过55℃

4)降温期

本阶段主要的控制参数是降温的速度。叠合板在养护过程中,其降温的速度不得大于10℃/h。

2.3 过程管理应用智能化

中央控制系统能够对整个生产过程进行全程管理和控制。同时,还能够对生产运行的状态和产生的数据信息进行检测和把控,对于一些故障信息及时的进行处理。即通过采用远程维护模块进行自动的分析和排除。叠合板生产过程中以及的项目现场在提出生产诉求后,通过将这些信息传入至中央控制系统中,从而中央控制系统发出相应的指令,进而对整个生产线中的各个环节进行控制。另外,中央控制系统主要是由多个智能体构成,其能够对信息进行控制和组合。中央控制系统通过解决叠合板生产任务调配或者解决流水线循环作业中产生的效率不高等问题发挥着重要作用。在智能体控制系统下,通过制定模型,能够实现对各个职能设备的相互约束,从而保障叠合板流水线的正常运转。

3 智能施工和生产管理

3.1 智能生产管理系统

叠合板预制生产过程中需要引入智能生产管理系统,实现对整个预制生产过程的自动化和智能化管理,从而对生产资源进行合理的配置,显著提高叠合板的生产效率。首先,叠合板生产过程中需要对全程进行控制;其次采用智能控制,对出料的放量或者布料的范围进行控制。最后,对蒸汽养护窑的自动监控。主要从温度和湿度两个方面进行自动控制,保障蒸养的温度在可控范围之内。

3.2 信息化施工管理

施工过程中可以借助BIM技术对叠合板的各项动态和整个生命周期进行管理,例如:生产制作、安装、养护、拆模等工序进行有效管理[4]。首先,施工过程中结合二维码对叠合板的安装状态或者技术交底等操作进行承载,从而实现对叠合板预制构件从生产、计划、出厂、现场验收和吊装等环节展开有效的管理。另外,采用二维码还能够有效协同对预制构件的运输和吊装。在做出详细的施工计划时,能够对生产的日期、运输的日期和吊装的日期等工序进行协同发展。每一个工序计划在下达后由工序负责人及时的推送任务信息,如:物料清单、采购计划、安装进程等,有效解决了施工进度延后的现象,保障各施工单位和各施工工序能够得到协调发展。

4 预制叠合板质量控制要点

4.1 严格控制原材质量

①加大对叠合板质保资料的核实,检查叠合板进场时的生产许可证、合格证和结构性能检验报告;

②根据图纸要求,对进场的叠合板的型号、数量等进行一一的对应,并与预埋件的性能和预留孔的位置进行检验,保障其能够达到设计的要求,提高质量达标率。

③根据《叠合板预应力混凝土底板》的技术要求,对尺寸偏差值和外观等进行检查,直到达到标准为止。

④对砂、石、外加剂和粉煤灰等原材进行检查,减少对钢筋的腐蚀和影响混凝土的轻度、构件的美观等。

4.2 提高预制工序质量

①锁筋板在安装时应该选择正确的位置,同时还需要保持均匀的主筋间距,在通过人工调直后,使得各根钢丝张拉应力偏差能够在允许的范围之中。

②分布筋的间距为25cm,需要保障分布筋的平整,绑扎的牢固性等。

③混凝土的坍落度应该保持在6cm~8cm,振捣密实度进行检验。蒸汽养护时,温度和湿度的调整等,其目的就是能够使混凝土立方体抗拉强度达到标准值。

4.3 叠合板安装控制措施

①为了防止漏浆,应该在叠合板与梁上搁置薄板,并在现浇梁的侧模上涂抹泡沫胶。

②安装时应该一步到位,减少后期发生撬动而损坏的现象。

③拼缝的密实度。

④安装过程中需要对施工器械或者工具等的摆放位置进行考虑,不得将其放置在预制板上。例如:钢筋或者钢管等机具。

⑤叠合板安装施工方案的编制,其主要从工程概况、进度和安装施工、质量管理等方面进行编制。

⑥对每一块叠合板的外观进行验收和检查,并找出用于堆放的叠合板场地。

⑦按照图纸要求,对叠合板安装的位置和标高进行校核。同时还需要对接缝的尺寸进行校核,严谨叠合板出现弯曲的现象。如果砸弯叠合板,并在安装中使用砸直的叠合板,会发生叠合板受损开裂的现象[5]。待到安装完毕后,铺设管线,管线也应该绑扎牢固,清理平台中的杂物,再进行现浇板的浇筑工作。

5 结语

当前装配置技术得到了广泛的应用和推广,在这种背景下预制叠层板无论是在生产技术方面还是在施工方面都存在着严重的不足,这就需要引起建筑企业的重视,在不断探索和突破下,不断提炼新的生产工艺和施工技术,加强对原材、施工工艺和安装过程的质量管理,为之后建设智慧城市,提升建筑的文化品位和建筑的高品质等做出不懈的努力。