倒垂保护管预埋技术在苏布雷水电站中的应用

段 积 文

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

科特迪瓦苏布雷水电站工程枢纽建筑物主要包括大坝、溢洪道、进水口、电站厂房和尾水渠。其中大坝由主坝和副坝组成,主坝轴线长度约4.5 km,副坝轴线长度约602 m。主坝坝顶高程154.5 m,坝顶宽8 m。坝型主要有三种,分别包括均质土坝、土石混合坝和心墙堆石坝,包括两个挡水建筑物取水口和溢洪道,均为混凝土结构物。

随着国内外水电工程建设的发展,大坝安全监测技术也有了一定程度的发展和创新,但倒垂(正垂)作为常规监测技术多年来都是以传统的钻机造孔、辅以测斜纠偏为主要工艺。科特迪瓦苏布雷水电站由于工期紧、任务重、安全监测工期要求紧张,项目部提出了倒垂保护管预埋技术并最终成功应用,超前完成了施工任务并形成了一套相对完整的倒垂保护管预埋技术。笔者介绍了工程中采用的倒垂保护管预埋技术。整个大坝的安全监测共设计了7套倒垂系统,均布置在混凝土结构物上,其中电站取水口排水廊道布置1套,取水口上部布置2套,溢洪道廊道布置2套,溢洪道上部布置2套,倒垂孔累计设计深度近220 m。

2 施工工艺流程及操作要点

倒垂保护管预埋技术主要包括:测量放线定位,保护管安装,丝扣防水处理,垂直度调校,加固处理,加固后垂直度复测微调,混凝土浇筑,垂直度过程复测纠偏。

2.1 施工工艺流程

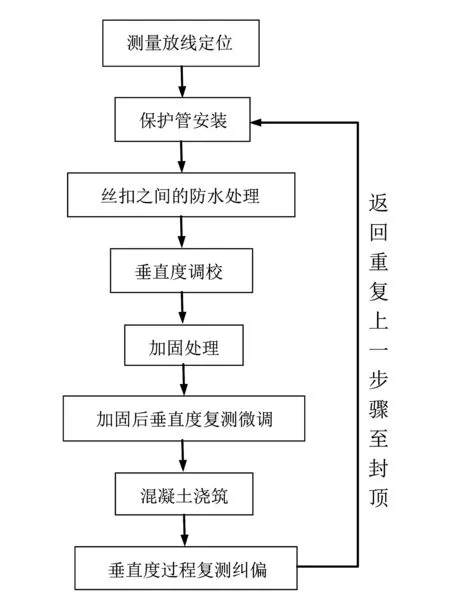

施工工艺流程见图1。

2.2 操作要点

(1)测量放线。首先,根据图纸要求对倒垂孔的孔位进行精确放样,确定现场位置。

(2)保护管安装。定位准确后,在孔位上根据混凝土的分仓高度选择安装保护管的长度,一般来说,保护管的分段长度要比混凝土分仓高度高出1 m左右为宜[2]。

以第一节保护管安装为例,当保护管放置在定位点后,在其下方打3~4颗膨胀螺栓或钢筋桩,用电焊将保护管与膨胀螺栓或钢筋桩进行焊接,使其固定在地面上。侧面用4根Φ20或Φ25的钢筋将每根钢筋的一端接一个松紧螺旋扣,另一端与地面锚杆进行焊接(此步骤中的焊接只需要轻微点焊即可。因为在调整过程中有的位置不合适需要调整,轻微点焊方便脱焊后调整)固定,每一根钢筋与保护管和地面形成三角形,在保护管顶部焊接四根钢筋用于连接地面锚杆,两两之间形成90°夹角以提高其稳定性。焊接固定钢筋时,先用水平尺调整垂直度后再施焊,后续保护管安装方法同上。

图1 倒垂保护管预埋施工工艺流程图

(3)丝扣之间的防水处理。一般的倒垂保护管均为2 m一根,头尾车丝扣旋紧连接。在这种情况下,为了保证今后管内不渗水,需对丝扣部分做防水处理。处理方法:用生胶带+玻璃胶涂抹进行防水处理,效果较好,待玻璃胶干燥成型之后即可[1]。

(4)垂直度调校。

粗调:用两个水平尺分别放置在保护管侧面,两水平尺呈90°夹角。调整松紧螺旋扣使两个水平尺气泡居中。由于水平尺的精度较低,不能满足垂直度测量要求,因此要用铅锤吊线进行精调。

精调:在倒垂保护管最顶端焊接两个呈90°夹角的钢筋,在其上面置铅锤至地面,在倒垂保护管的顶部用钢板尺测量垂线与钢管的距离d1,在下方同样进行测量d2,两者偏差越小则垂直度越高。一般情况下,d1和d2之间的偏差不宜大于1 mm[2]。

上述方向完成后,换到与该方向垂直90°的另一个方向上,采用同样的方法进行精调,互相垂直的两个方向调平之后,倒垂保护管即处于垂直状态。

单一方向上的垂直度会对另一方向上的垂直度有细微影响,因此,这样的过程需要反复几次,直至最终符合垂直度偏差要求,确保保护管已安装部分处于垂直状态。

(5)加固处理。上述步骤完成后,需要对之前轻微点焊的部位做焊接加固,以免混凝土浇筑时力量过大而破坏保护管的垂直状态。

另外,根据拉筋的粗细和稳固程度,可以适当地补充加固一部分拉筋,使其更加稳固,以避免混凝土浇筑时对系统产生推力而导致垂直度发生变化。

(6)加固后的垂直度复测微调。由于焊接会导致钢筋局部变形收缩,因此,在焊接加固后,需要对垂直度进行复测微调,但一般情况下偏差会很小,只需稍微调整即可。

(7)混凝土浇筑期间的保护。上述步骤完成后,使用土工布和塑料薄膜对保护管管口进行封闭处理,以防止杂物堵塞保护管。现场浇筑混凝土时,在该部位放料时应注意四周均匀放料,尽量避免碰触保护管,振捣棒作业时注意避免接触保护管。

混凝土浇筑过程需要监测人员旁站,间隔一段时间对垂直度进行复核,发现意外情况时需利用顶部的松紧螺旋扣重新调整垂直度。

四个松紧螺旋扣一定要连接在倒垂保护管的顶部,避免混凝土浇筑时覆盖掩埋,待浇筑完成后,用切割机切掉四个松紧螺旋扣以备下次重复使用。要求现场工作人员对分仓情况比较熟悉,每次焊接拉筋时,预留高度一定要大于现有仓位混凝土浇筑的高度,以保证松紧螺旋扣每次都在混凝土浇筑高程之上。

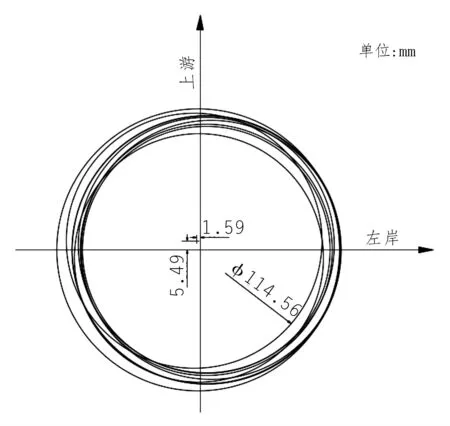

(8)垂直度的过程复测纠偏及技术指标。一般混凝土的浇筑高度4~6 m为一个单元,最多不超过10 m,需要用倒垂浮筒配合自由扩张式弹性置中器[3](图2)对已埋保护管进行垂直度测量(管底至管口)。在纠偏过程中,必须保证满足设计图纸中的技术指标,有效管径应大于设计值。

图2 自由扩张式弹性置中器

弹性置中器见图2和图3[3],它可以通过调节中间螺杆上的螺丝使弹簧片出现扩张,多个弹簧片扩张后形成一个圆球体,用以调节、扩张直径恰好等于倒垂保护管的直径,使其正好可以放进倒垂保护管中。而它的下方是一个吊锤,中间连接螺杆上的细线,细线上端连接浮筒(图4)。

基本原理:自有扩张式弹性置中器无论放置在倒垂保护管中的任何深度,其本身永远将连杆置于倒垂保护管的中心,通过细线延伸到最上方、连接到浮筒中的浮子上,浮筒中装满液压油,由于重力浮力原理,浮子垂线和置中器构成的结构始终处于垂直状态,从而可以测量孔口垂线和孔口几何中心的偏差位移,由此可判断此时置中器所处深度的中心和孔口几何中心的偏差[5]。

使用方法:手握图2中的调节圈,松开调节螺母,顺时针扭动吊环,使弹簧片张开所需要的口径,其口径大小应与所埋设安装的保护管内壁紧贴为宜。管内测斜采用浮桶、浮子、钢丝线、自由扩张式弹性置中器组成的一套工具,浮子通过连接杆和自由扩张式弹性置中器用φ1.2的不锈铟瓦丝连接并浮在浮桶的变压器油上,自由扩张式弹性置中器通过铟瓦丝将管内各个测斜位置的圆心坐标反映到孔口坐标上(为保证准确度,从管底至已埋设安装管口每0.5 m测量一次),通过管口的铟瓦丝位置读出管内圆心点的坐标。根据测出的各个位置的圆心坐标,按理论公式计算出有效管径和管斜率,或按照数学几何作图法[4],将X轴和Y轴方向上偏移量最大和最小数值的圆(即控制圆)采用CAD制图按1∶1的比例作出所有控制圆的公共圆(即有效圆),公共圆的直径即为有效管径,采用CAD自动捕捉圆心法找出公共圆的圆心,其即为有效圆的圆心(图5)。然后根据计算出的孔斜率推算成孔的有效管径,若孔斜过大,成孔的有效口径达不到设计要求时,必须采取有效的纠偏措施纠正孔斜。为了保证保护管安装完成后垂直度满足设计要求,在安装过程中应尽量避免有效管径接近上限值并及时调整。

图3 置中器扩张状态

图4 倒垂浮桶

图5 管内各高程位置偏心值图

3 技术特点

(1)提高了施工成功率。倒垂保护管预埋技术因在其垂直安装过程中,每隔几米就会进行检验并实施纠偏措施,其每个环节都是人为可控的,故能够保证一次性成功;而传统的钻机造孔,当其深度达到一定程度后,钻杆的挠度将导致钻孔垂直度不可控,很容易造成废孔。倒垂保护管预埋从根本上改变了以往采用钻机钻孔作业不能保证垂直度而造成钻孔半途而废、施工失败的情况。

(2)缩短了施工工期。传统的钻机造孔再下管回填灌浆的方法只能在混凝土结构物施工完成后进行,需要耗费大量时间。通常,一个项目的倒垂孔累计深度达到200 m以上,使用传统的钻孔法安装,施工周期通常会超过半年以上[5],而倒垂保护管预埋技术可以在混凝土浇筑过程中进行,随混凝土浇筑进度预埋,混凝土浇筑结束时倒垂保护管预埋随即结束,即与混凝土施工同期完成,从而大大节约了工期。

(3)节约了施工成本。倒垂保护管预埋技术只需要简单的人工和纠偏工具即可进行作业,从而省去了大量的钻机钻孔作业,节省了油料和机械消耗,使成本大大降低。

4 结 语

苏布雷项目安全监测工作于2014年10月底启动,倒垂保护管预埋和混凝土浇筑同期开始,至2016年10月底混凝土浇筑封顶时倒垂保护管预埋同期结束,经过测斜,均满足设计要求,获得监理和业主的一致好评。如果采用传统的钻孔法,2016年10月混凝土浇筑封顶时才开始进行钻孔施工,既使钻孔在一切顺利、不出现废孔的情况下预计至少需要4~5个月时间才能完成倒垂管的钻孔和安装。相比之下,采用笔者介绍的方法,工期可大大缩减。