页岩油气低碳烃无水压裂液体系性能研究*

李强,马淑蕊,万刚,李亚凯,周盈盈,马超*

(1.长江大学 石油工程学院,湖北 武汉 430100;2.长江大学 油气钻采工程湖北省重点实验室,湖北 武汉 430100)

压裂是页岩气开发的常规手段之一,传统的水基压裂需要消耗大量的水资源,会给现场带来污水处理难的问题[1-3],且在地形地貌影响下不利于大规模开发,同时也存在储层伤害问题;油基压液则需要使用相应油田的原油或者柴油,原油配伍性难以控制且柴油存在严重的污染[4]。采用低碳烃无水压裂液体系可以大幅提高传统油基压裂液的配伍性,且具有很低的密度,约为0.55 g/cm3,同时pH在8左右,应用范围更广泛,能较好地适应我国陆相页岩气层厚度薄、脆性矿物含量低、黏土矿物含量高及连通性差等特点,可减小对储层的伤害,提高压裂效率[5-7]。

1 实验部分

1.1 原料和仪器

原料:磷酸三乙酯,AR(分析纯试剂),天津市福晨化学试剂厂;正丁醇,AR,上海科达化工有限公司;正辛醇,AR,上海科达化工有限公司;十八醇,AR,上海科达化工有限公司;硫酸铁,AR,天津博迪化工股份有限公司;正己烷,AR,天津市富宇精细化工有限公司;柴油,0#,中国石化加油站;甲苯,AR,天津市富宇精细化工有限公司;二甲苯,AR,天津市富宇精细化工有限公司;草酸,AR,成都市联合化工试剂研究所;无水硫酸钠,AR,天津市河东区红岩试剂厂。

仪器:哈克旋转流变仪RS6000,美国哈克公司;恒温水浴锅,YMTD-8222型电热恒温干燥箱,QW-FGH合成反应装置,金坛区西城新瑞仪器厂。

1.2 实验方法

1.2.1 胶凝剂磷酸酯的制备

在装有搅拌器、冷凝管、温度计的1#烧瓶中加入物质的量比为1.10∶1~1.40∶1的磷酸三乙脂和五氧化二磷,开启搅拌器缓慢升温至80~95 ℃,恒温反应6~9 h。反应完毕,降温至60 ℃并停止搅拌,得到聚磷酸酯中间体。

将一定质量比的正丁醇、正辛醇和十八醇升温至60 ℃,加入1#三口烧瓶中,缓慢升温至85~98 ℃,恒温反应5~7 h,然后取一定质量的二甲苯加入混合液中升温至78~82 ℃,恒温反应1~2 h,得到胶凝剂磷酸酯。

1.2.2 低碳烃无水压裂液体系

本研究采用混合烃为基液,利用“相似相溶原理”优选混合醇并合成与低碳烃基液匹配的二烷基磷酸酯胶凝剂,在此基础上采用可实现快速一次交联的复合交联剂体系,同时添加适量的破胶剂,构建出低碳烃压裂液体系并研究其性能。

1.2.3 低碳烃无水压裂液体系性能

将磷酸酯胶凝剂和复合铁盐交联剂及正己烷(正辛烷)基液混合配置成低碳烃压裂液体系,采用哈克旋转流变仪(同轴圆筒CC25 DIN转子)来测试低碳烃压裂液体系在不同温度及剪切条件下的表观黏度;破胶性能的评价是通过测试压裂液在30 ℃和90 ℃温度条件下,加入不同质量分数的破胶剂后压裂液破胶液表观黏度降低为2 mPa·s所用的时间。

2 结果与讨论

2.1 胶凝剂磷酸酯的制备

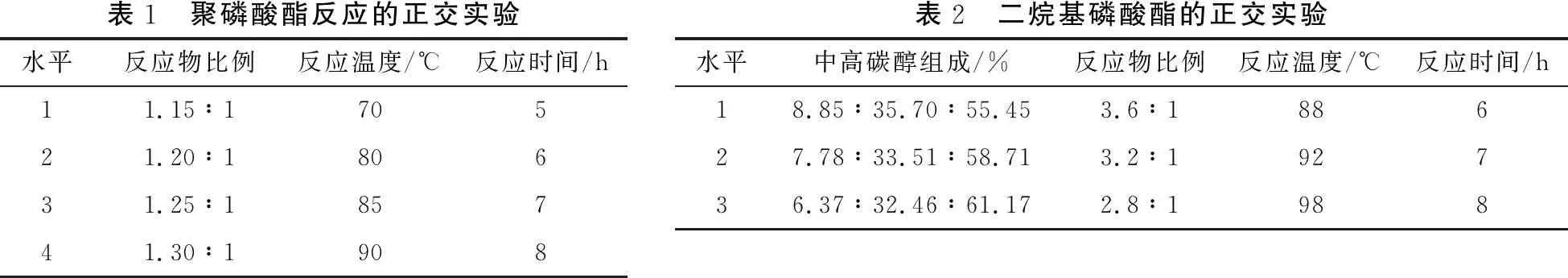

首先用不同比例的磷酸三乙脂和五氧化二磷,使其在不同温度下反应,得到聚磷酸酯中间体,再加入混合醇反应得到胶凝剂磷酸酯,反应条件如表1、2所示。

表1 聚磷酸酯反应的正交实验水平反应物比例反应温度/℃反应时间/h11.15∶170521.20∶180631.25∶185741.30∶1908表2 二烷基磷酸酯的正交实验水平中高碳醇组成/%反应物比例反应温度/℃反应时间/h18.85∶35.70∶55.453.6∶188627.78∶33.51∶58.713.2∶192736.37∶32.46∶61.172.8∶1988

通过表1和表2的正交实验设计,以产率为主要考察指标,认为聚磷酸酯合成的最佳反应工艺为磷酸三乙酯与五氧化二磷的物质的量比为 1.25∶1,反应温度为85 ℃,反应时间6 h。二烷基磷酸酯的最佳反应工艺为中高碳醇的比例为7.78%∶33.51%∶58.71%,聚磷酸酯∶混合醇的比例3.8∶1,反应温度为98 ℃,反应时间为8 h。

2.2 低碳烃无水压裂液体系

2.2.1 复合交联剂交联比对成胶的影响

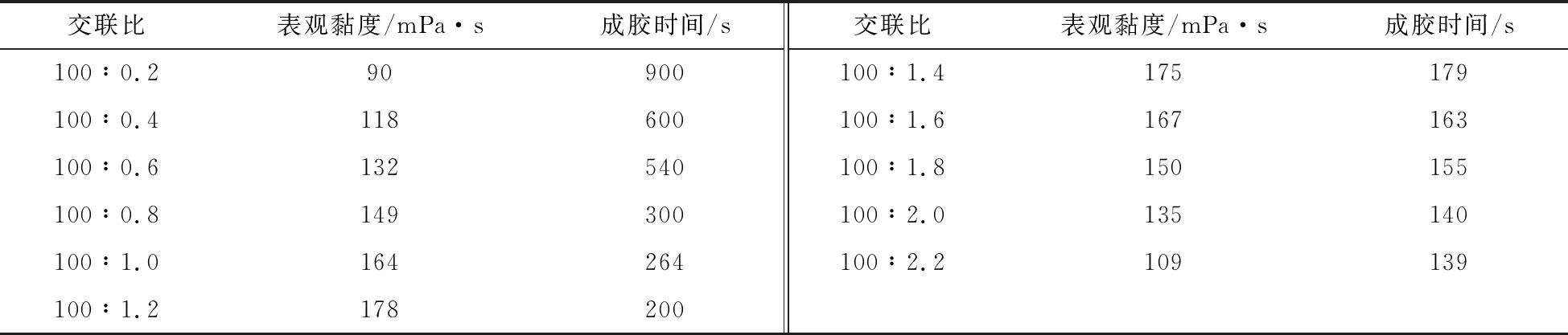

在25 ℃下,将1%的二烷基磷酸酯胶凝剂加入到正己烷基液中,搅拌使胶凝剂充分地溶解,将溶解了胶凝剂的正己烷基液等分为10份,然后分别向其中加入0.4%,0.6%,0.8%,1.0%,1.2%,1.4%,1.6%,1.8%,2.0%,2.2%的交联剂,使交联形成正己烷凝胶。用玻璃棒搅拌,测定并记录形成可挑挂冻胶的时间,观察其交联现象。用哈克旋转流变仪RS6000对交联冻胶的黏度(剪切速率170 s-1,25 ℃)进行测定,最终确定低分子烷烃无水压裂液的最佳交联比,其结果如表3所示。

表3 交联比对交联冻胶表观黏度和成胶时间的影响

由表3可知:随着交联比的增大,交联冻胶的表观黏度先上升后下降,且交联速率加快,交联时间缩短;当交联比为100∶0.6和100∶0.8时,交联时间满足一般的现场施工要求,且冻胶弹性好,可挑挂。故最佳交联比为100∶0.8。

2.2.2 胶凝剂质量分数对成胶的影响

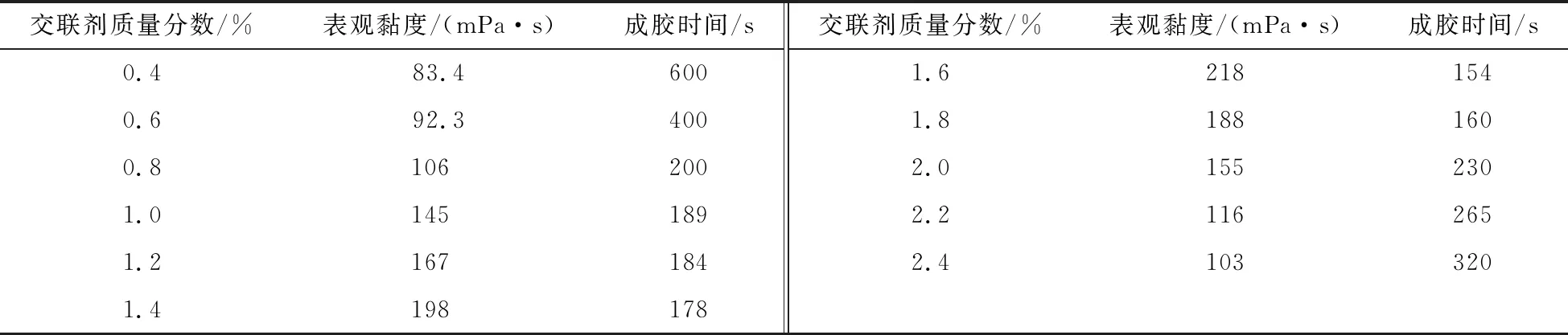

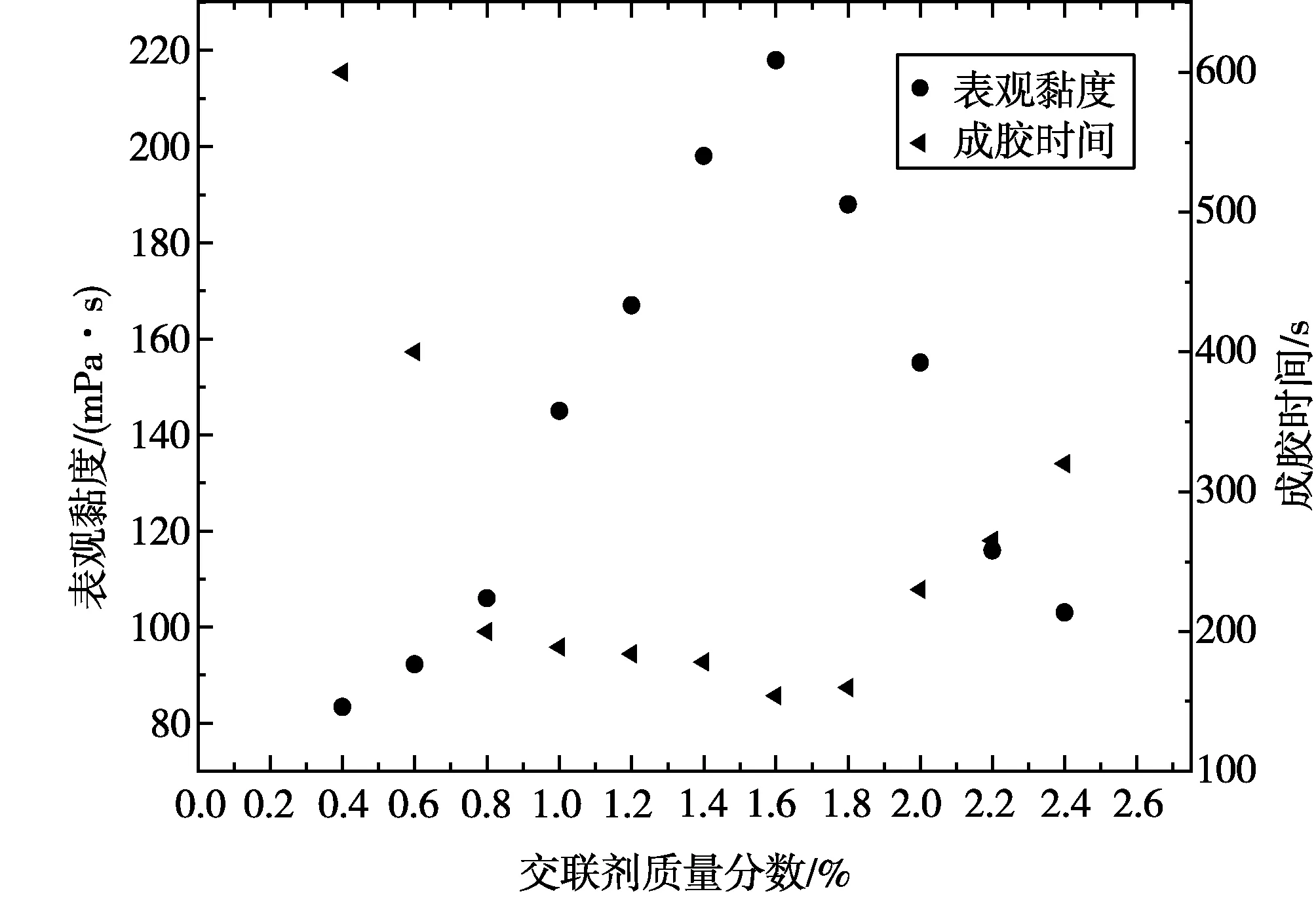

实验考察了交联剂质量分数与压裂液表观黏度和成胶时间的关系。在恒温25 ℃下,通过改变胶凝剂质量分数测试压裂液的表观黏度和成胶时间,其结果如表4、图1所示。

表4 交联剂质量分数对交联冻胶表观黏度和成胶时间的影响

图1 不同胶凝剂质量分数的成胶行为

在温度25 ℃下,确定交联比为100∶0.8,通过改变胶凝剂磷酸酯的质量分数来测试压裂液的表观黏度和成胶时间。由表4、图1可知:磷酸酯质量分数的变化对成胶行为影响很大,随着磷酸酯质量分数的增加,压裂液黏度增加,且变化巨大。不仅碳链的长度会影响磷酸酯与交联剂反应形成的络合物的黏度,磷酸酯的质量分数(碳链的多少)的增大也加快了反应速率,增加了压裂液的黏度[7-9]。另外,交联剂与磷酸酯胶凝剂的特殊反应也将加强压裂液的强度与黏度[10-13]。但是由于磷酸酯胶凝剂质量分数的增加会导致压裂液体系的黏度发生巨大变化,会增加压裂液的成本,所以认为磷酯胶凝剂的质量分数为0.6%~0.8%时,压裂液体系的黏度较为稳定且合适。

2.3 低碳烃无水压裂液体系性能

2.3.1 压裂液的基本性能

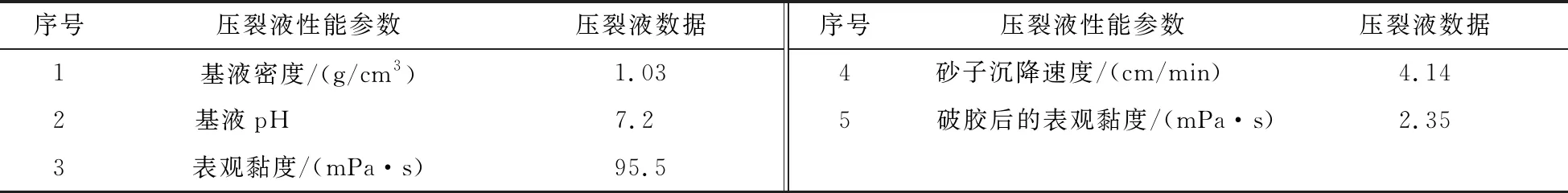

通过实验最终得到压裂液,并测试其基本性能,得到基本数据。结果如表5所示。

表5 25 ℃时压裂液基本性能

图2 压裂液体系黏温曲线

2.3.2 流变性能

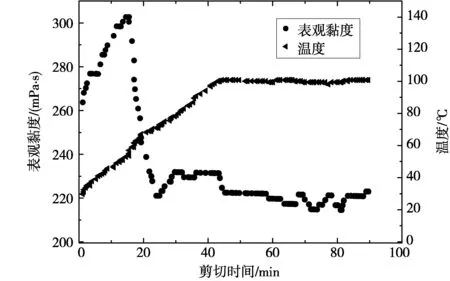

对压裂液体系进行流变性能测试,得到表观黏度与剪切时间和温度的关系曲线,即黏温曲线,如图2所示。

图2是以混合烷烃为基液的压裂液体系的黏温曲线,在剪切速率为170 s-1的条件下,温度逐渐升高到50 ℃,压裂液的黏度会出现逐渐上升的趋势。这是因为在一定温度范围内,分子运动加速会促使压裂液体系交联形成的网络结构加强。当温度介于40~60 ℃,压裂液的黏度持续上升;当温度超过50 ℃,但低于100 ℃,压裂液黏度会出现波动,波动范围为210~230 mPa·s。因此对于混合烷烃为基液的压裂液,当剪切速率为170 s-1,剪切时间为90 min,温度接近100 ℃时,黏度可达230 mPa·s。

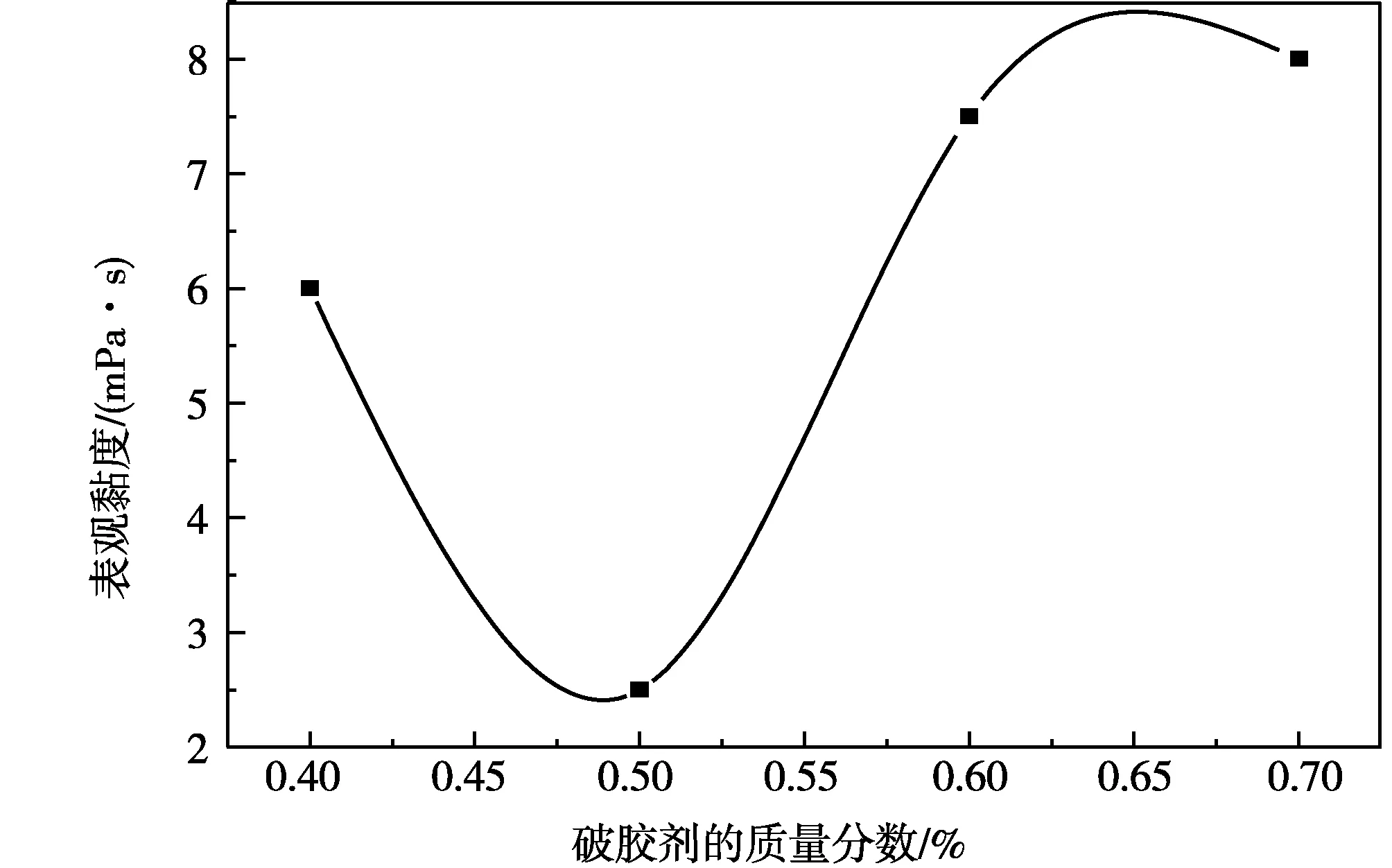

图3 破胶剂质量分数对压裂液体系黏度的影响

2.3.3 破胶性能

破胶剂是一种强碱弱酸盐,通过与已经形成的磷酸酯铁三维网状结构中的铁离子反应,形成铁离子的碱式弱酸盐,使稳定的磷酸酯铁三维网状结构破坏形成磷酸酯小分子(竞争络合的机理),从而使体系黏度降低至交联前,达到破胶目的[14-17]。本实验采用乙酸钠做破胶剂,通过控制温度及加入破胶剂的量来观察不同实验条件下的破胶情况,实验结果如图3所示。确定最佳破胶剂质量分数为0.50%。

3 结论

(1)用磷酸三乙酯和五氧化二磷为原料反应生成聚磷酸酯中间体,进而与正丁醇、正辛醇和十二醇的混合醇反应生成二烷基磷酸酯(胶凝剂),得到了二烷基磷酸酯胶凝剂的反应工艺条件。

(2)构建的成低碳烃压裂液体系配方为质量分数98%混合烃+0.70%胶凝剂+0.80%复合交联剂+0.50%破胶剂。

(3)构建了以正己烷/正辛烷为基液的低碳烃压裂液,该压裂液具有良好的抗温(100 ℃)、抗剪切(170 s-1,90 min)和黏弹性能,并且破胶效果优良(小于2 mPa·s)。

(4)研制的低碳烃压裂液体系具有易配置、无剩余残渣、不伤害储层等特点,适用于低渗、低压、水敏性油气层的压裂改造。