风电叶片大梁玻纤布铺层新型设备的研究

何 明,陶生金,卜康涛,武 静

(国电联合动力技术(连云港)有限公司,江苏连云港 222002)

0 引言

风电机组功率的不断加大,也就意味着风电叶片的长度需要不断加长。这样对整个叶片的强度要求也在不断地提高,其中大梁处在叶片的内蒙皮与外蒙皮中间,起到了关键的骨架支撑作用。大梁的制作步骤是先需要铺层玻纤布,然后再灌注树脂,这种方法也是目前国际上唯一的制作方法。常用的铺层均采用人工铺设玻纤布的方式。针对目前生产上的效率低下以及行业内的技术短缺,设计了一款大梁玻纤布铺层的新型设备。

1 目前行业内使用的铺层方法

1.1 行车吊运玻纤布卷铺层的方法

采用行车吊运玻纤布卷铺层的方法基本操作就是将玻纤布卷的中心孔内,插入一根圆形钢棒,钢棒的长度需要长于玻纤布卷的宽度。这样用两根吊带在圆棒的两段,兜住圆棒,将其与纤维布卷一同吊起,通过行车可以自由地移动玻纤布卷到合适的位置。玻纤布卷在悬空的状态下,工人拖拽玻纤布的起始处,铺层到指定的位置并人工擀平。最后,根据所需要的玻纤布长度,沿着玻纤布横向将其剪断,从而完成整个铺层的操作[1]。

上述铺布方法为采用行车吊着玻纤布卷,移动至模具上方进行铺层。该方法很难把玻纤布准确地铺放进模具并将玻纤布铺平,需要花费大量的人力对铺好的玻纤布进行调整、整平,费时费力,并且影响成型后产品的质量,存在铺层慢、效率低、玻纤布材料损耗高、产品尺寸超差等一系列不稳定的缺点。

1.2 通过推动铺层车移动完成铺层的方法

此种铺层方法的操作,首先是将玻纤布铺层小车抬上大梁模具,并利用限位销使车轮正好架在模具上;紧接着将玻纤布铺层小车推移到模具的一端,然后将玻纤布卷放置在玻纤布铺层小车上,再将玻纤布拉出并固定在所述模具的一端;推动玻纤布铺层小车至模具的另一端,同时调整玻纤布卷的位置使玻纤布准确地落入模具。重复上述操作,直至完成所有的铺层。

上述玻纤布的铺层方法,主要依靠人工推动铺层车在大梁模具上来回移动,铺层车以及玻纤布卷的重量累计达到上百公斤,需要多人一起操作才可完成移动,存在劳动效率低下、铺层速度较慢等明显的缺点。

1.3 布卷固定工装上,人工拉布移动完成铺层的方法

此种玻纤布的铺设方法的是目前行业内最常用方法之一,主要是在大梁模具的一端,机械加工焊接一个用于支撑玻纤布卷的支架。当玻纤布卷通过行车抬到支架上时,工人拖拽玻纤布卷起始处,玻纤布卷在拉力的作用下,可实现自由旋转。这样就实现了放布的功能,人工拖着玻纤布在模具表面上移动,待到落入指定位置后,剪断玻纤布并将其擀平,如此重复的操作,完成逐层铺层。

不过,这种铺布的操作方法,人员在实际的运用过程中,极大地消耗体力,而且需要重复空跑撤回到模具端玻纤布卷处拖布,造成工作效率低下。同时在布卷使用完后,需要不停地更换布卷,到达指定位置后需要人工裁断玻纤布等一系列繁杂重复的工作。

2 新型的铺层设备

为了避免上述3种铺层存在的问题,现研发一种高效、安全、方便、快捷的大梁玻纤布铺层的新型设备,该设备可以实现自动放布、精准定位铺布起始位置、自动裁剪玻纤布等功能,解决行业内大梁玻纤布铺设过程中铺层慢、效率低、玻纤布材料损耗高、产品质量不稳定等难题。

2.1 新型设备的行走轮结构设计

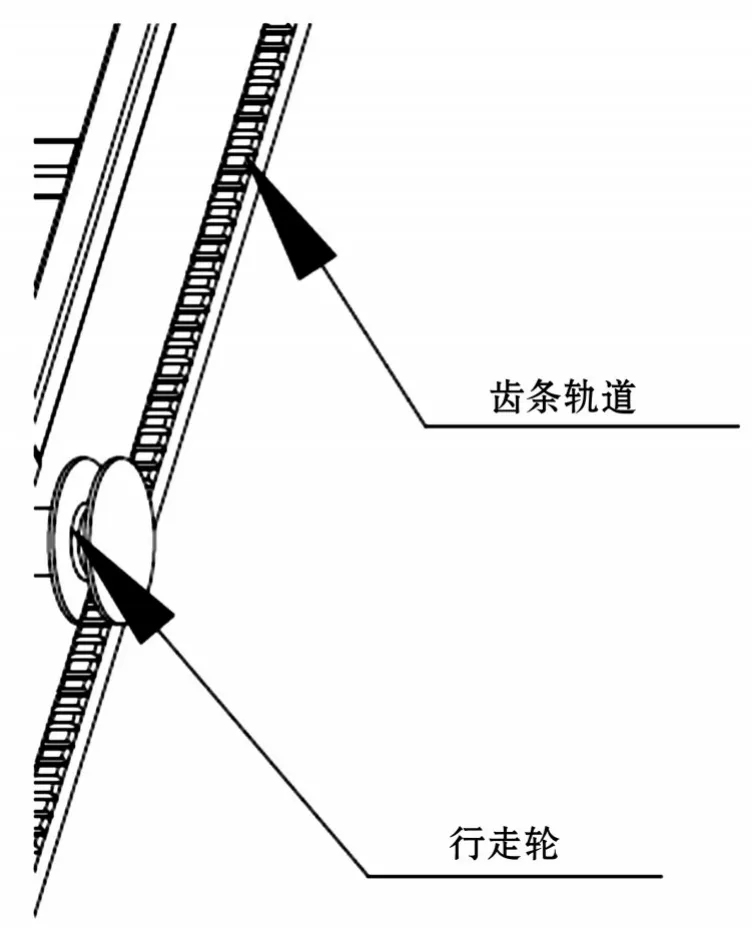

这种新型设备,需要在大梁模具钢架两侧安装有特定的轨道,轨道采用齿条形式,同时与齿条啮合的行走轮也采用齿轮型,确保行走轮内部与齿条的精准啮合。行走轮的两侧卡在轨道上,这样能充分保证整个设备在轨道上不发生偏移等现象,如图1所示。

2.2 新型设备驱动结构的设计

图1 行走轮结构

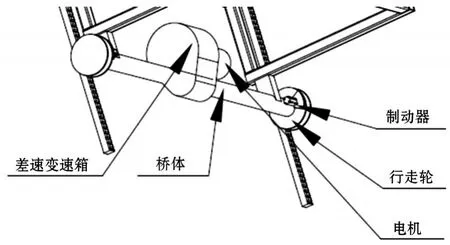

因为铺层长度,随着大梁铺层层数的变化而变化,且每层铺布长度不一。这样就需要在模具上,对应的每层铺布的起始位置处均装有长度距离传感器。传感器均采用红外或者激光类型。当设备到达传感器位置时,空压机驱动制动器将整个设备停靠在轨道上的指定位置。设备采用直流电源驱动伺服电机旋转,可实现正反行走,实现整个设备在轨道往复精准运动铺布。伺服电机与差速齿轮箱连接,差速齿轮箱两端连接设备的桥体,起到支撑与行走的作用,如图2所示。

图2 驱动结构的设计

2.3 玻纤布压紧装置结构的设计

新型设备上还具有玻纤布的压紧装置,压紧装置是有一块开有孔的固定板,孔的中间穿有螺栓,螺栓上套有弹簧而组成[2]。通过对螺栓的拧紧与放松,实现其与模具表面之间的间隙与压力的大小。压紧装置与模具接触位置采用与模具随形的贴合滚轮,这样能够保证玻纤布与模具准确定位铺层。操作过程中,只需将玻纤布卷起始处穿过压紧装置,待整个设备运动时,被压紧的玻纤布即带动整个布卷的旋转,实现放布、铺布的功能,如图3所示。

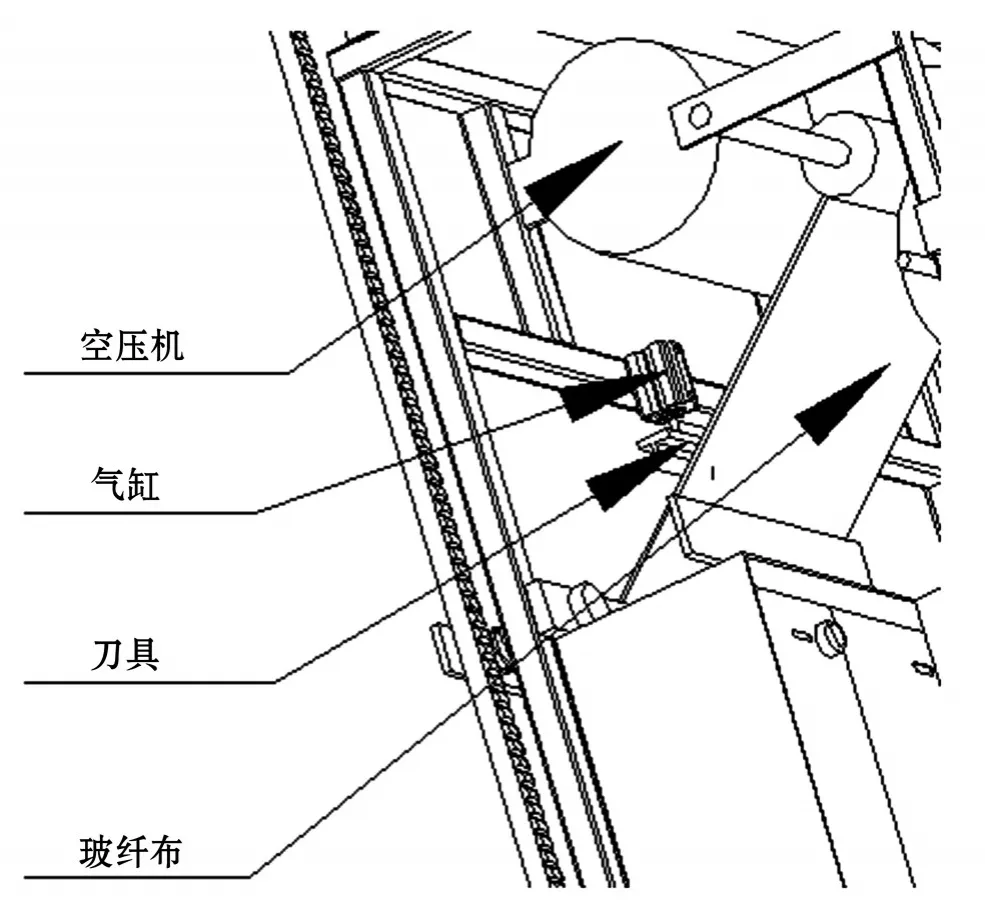

2.4 裁剪装置的结构设计

同时,设备上装有空气压力机,空气压力用于裁剪玻纤布与停车制动等。工作状态下,空压机驱动气缸实现伸缩功能。气缸上装载有特定的刀具,当到达距离传感器指定位置后,气缸的伸缩,带动刀具,将玻纤布从布卷上横向裁断。然后控制器控制整个设备,驱动设备行驶到下一层玻纤布铺层的起点,进行下一层玻纤布的铺层工作[3],具体原理如图4所示。

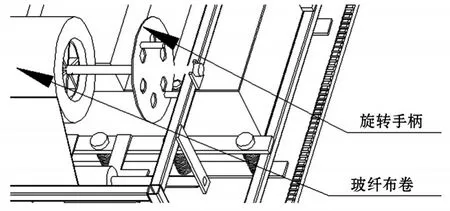

2.5 布卷存放装置的设计

设备上具有两个存放支架,可同时存放两个玻纤布卷。一个玻纤布卷满足于正向铺层时用布的需求,另一个玻纤布卷满足于反向铺层时用布的需求[4]。布卷支架上均配有用于人工旋转使用的手柄。旋转时,收取或者释放布料,可以实现装载玻纤布起始处穿过压紧装置的滚轮,或者布卷拆卸时,剩余布料收集成卷的功能,如图5所示。

图3 压紧装置结构

图4 裁剪装置结构

图5 布卷存放装置

2.6 新型设备的电气设计

本装置电气控制系统包括:UPS不间断电源、蓄电池组、电气控制柜、感应式接近传感器、驱动电机、空压机。UPS不间断电源装置含有DC24V输出端子和AC380V输出端子若干。蓄电池组通过UPS不间断电源可以保证断电后的装置持续运行。电气控制柜内包括空气开关、电机保护开关、接触器、PLC控制器,电气控制柜的面板上含启动、停止、急停等操作按钮,含运行中、故障、报警等指示灯。UPS不间断电源及蓄电池组负责给驱动电机、空压机、感应式接近传感器、PLC控制器供电。PLC控制器负责接收感应式接近传感器反馈回来的信号并进行逻辑处理,并且控制空压机的启停以及驱动电机的正反转。感应式接近传感器在始末端各有一个,分别与PLC控制器连接,负责监测装置的前进和后退位置,并将接收到的传感信号反馈到PLC控制器。通过电气控制柜内的电机保护开关及接触器,可以实现驱动电机的正向和反向运动。空压机可以驱动刀头执行切割功能。

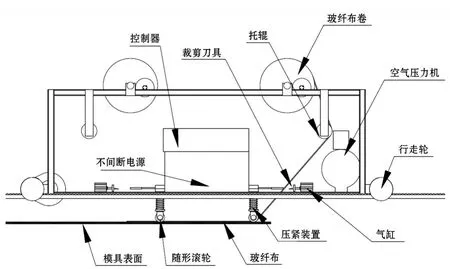

新型设备,采用的是运动的车体结构,主要部件为运动的行走轮、整个结构的框架、控制系统模块、空气压力机模块、不间断电源模块、玻纤布压紧模块、裁剪模块、布卷存放模块等,具体效果与原理如图6所示。

3 结语

图6 新型大梁铺布设备效果

新型大梁铺布设备采用智能化的电路控制,能够实现铺布的长度、起始位置、层数精确化、智能化,同时,还能够完成正反两个方向的铺层作业,提高效率与产品的质量。铺层过程中,不需要人工干预,只需要将玻纤布卷吊装到设备上即可。到达指定位置时,可以实现其自动裁剪布料,继续下一层玻纤布铺层作业。对比之前行业内其他铺层的操作方法,具有高效率、安全风险低、智能化高的显著优点。