装配式桥梁高压水射流凿毛工艺应用研究

张建国,焦卫宁,马俊斌,闫高文

(中交第二公路工程局有限公司,陕西 西安 710065)

近年来,随着我国城镇化进程的加快,交通基础建设规模的不断扩大,对于桥梁施工质量和施工效率提出了更高的要求。与传统的现浇桥梁施工相比,装配式桥梁结构通过构件工厂预制、现场装配进行施工,可大大提高机械化操作水平,在提高质量的同时加快施工进度,减小对既有交通的干扰,且有利于环境保护。因此,装配式桥梁特别是全装配式桥梁已成为当今桥梁建设的发展趋势。

目前我国装配式桥梁结构形式主要为混凝土T梁和小箱梁,其主要施工工序为预制构件、吊装拼接与接缝处理。其中接缝处理一般需要先对翼缘板端部或墩顶梁端部老混凝土面进行凿毛处理,方可进行混凝土浇筑连接。但根据目前装配式混凝土桥梁病害调查[1-2],其桥面板湿接缝的纵向开裂以及采用简支转连续施工方法的墩顶梁间连续处的竖向开裂问题仍然不少,其中部分是由于混凝土接缝处凿毛面施工质量差造成新旧混凝土结合面强度低导致,可见装配式桥梁接缝凿毛质量控制对于减少桥梁裂缝、提高桥梁耐久性具有重要的意义。

现在混凝土常用的凿毛方式有:人工凿毛、机械凿毛、拉毛等。其中,人工凿毛费时费力且凿毛面的均匀性差;机械凿毛虽然工作效率有很大提高,但是会产生较大的噪音和振动,危害工人的身体健康,并且机械凿毛后混凝土内部会出现许多微裂缝,影响接缝连接强度和耐久性;拉毛对混凝土强度要求很高,一般在混凝土终凝前进行,不仅适用范围有限,而且由于拉毛时混凝土强度较低,极易对混凝土结构造成损伤。而高压水射流凿毛(简称冲毛)可以有效避免上述凿毛方式存在的诸多问题。此外,使用该法处理老混凝土表面对周围混凝土扰动小,同时冲毛后混凝土表面干净湿润,易于新老混凝土更好结合,因此非常适合混凝土结合面的凿毛作业[3]。

目前关于混凝土冲毛的研究较少,主要集中于冲毛施工参数以及冲毛后新旧混凝土结合面强度的研究。王洪木[4]分析了水压力、冲毛角度、混凝土强度等级和龄期等因素对冲毛处理效果的影响;陶文科[5]介绍了高压水射流基本参数计算公式及合理取值,包括压力、射流功率、流速、靶距、打击力、喷嘴扩展直径、入口角、扩散角等;赵志方[6-8]采用高压水射法对新老混凝土粘结面进行冲毛处理,研究了粘结面的粗糙度、新混凝土的强度及其浇筑方式等对粘结抗拉强度的影响,结果表明粗糙度的增加可大大提高粘结强度,其对于粘结面强度起主要作用;陈仲堂[9]基于人工神经网络构建了混凝土冲毛处理预测模型,并指出粗糙度为2~4mm时,新旧混凝土结合面强度即可达到设计要求。

从现有的研究成果看,冲毛施工工艺体系化研究还存在不足,特别是冲毛质量评定验收方面还有待优化。本文通过在总结已有研究成果的基础上,以209国道恩施龙谭段装配式T梁施工为依托,对高压水射流凿毛施工进行了系统的研究,可为装配式桥梁接缝冲毛施工提供借鉴。

图1 高压射流冲毛机

1 冲毛工艺原理

高压水射流凿毛是利用高压水枪对新老混凝土结合面进行粗糙化处理[5],其通过采用高压水泵提升水流的压力,经高压管道输送到达喷嘴。特殊设计的喷嘴则把高压低流速的水流转化成低压高流速的射流,利用水射流的冲击作用使得新老混凝土结合面的表层产生裂纹,并在后续射流的作用下迅速扩散、延伸、交汇,使表层混凝土从主体结构上壁剥离下来,显露出粗骨料,形成凹凸不平的新老混凝土结合面,以提升结合面的粘结强度,达到凿毛处理的目的。

2 冲毛施工材料及设备

2.1 材料及要求

(1)冲毛用水。

进行冲毛施工作业时,环境温度应不低于5℃,避免温度过低引起冰冻,造成混凝土冻胀开裂。此外,冲毛所用水温与环境温度相差不超过15℃,防止由于温差过大造成混凝土内部产生温度裂缝。冲毛用水的水质应满足混凝土拌和用水要求。

(2)高压软管。

与喷枪连接的高压软管应预留一定的安全储备,其耐压值约为高压冲毛机额定压力的1.5倍,且应具备耐高温、耐磨等性质,耐久性良好。

(3)供水管。

施工场地由于条件限制,一般采用泵送水,故供水压力较高。供水管需要具备一定的抗压值,防止冲毛作业中出现爆管现象。

(4)防护用具。

人工冲毛作业时,操作人员要穿着合适的防护服、防滑胶鞋以及戴防护眼镜,避免因水流及砂砾飞溅伤人。

2.2 施工作业设备

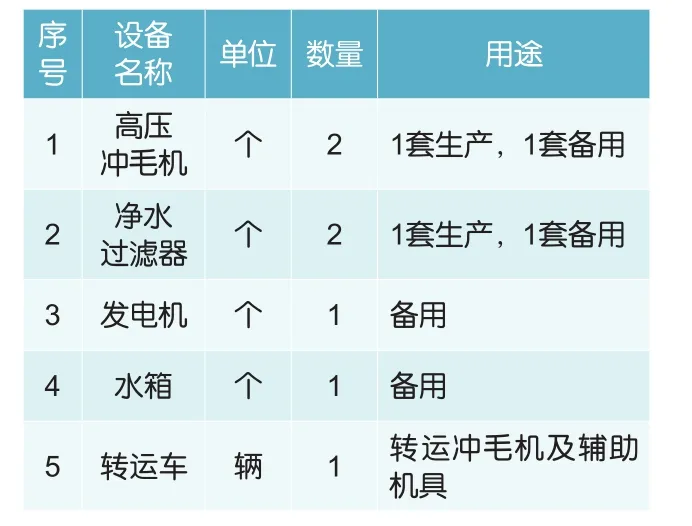

用于混凝土冲毛施工的主要设备为高压冲毛机,如图1所示,其由高压水泵、喷枪、净水过滤装置及相应的水电管线、阀门等组成。辅助设备包括发电机、供水设备(水车或水箱)以及转运车辆。高压水泵宜采用三相四线制交流电机,功率满足正常工作要求,最大工作压力不小于50MPa,且可根据需要调节压力,工作流量不小于20L/min;发电设备输出功率应不小于冲毛机电机额定功率的1.5倍;供水设备(水车或水箱)的供水能力至少应能保证冲毛机连续作业1h;转运车辆应能保证全套设备快速、安全转场。混凝土冲毛过程中采用的设备如表1所示。

表1 主要设备表

图2 冲毛施工工艺流程图

3 冲毛施工工艺

装配式混凝土梁冲毛施工工艺流程如图2所示。

3.1 预制梁拆模

装配式混凝土预制梁脱模应加强对钢筋及混凝土棱角的保护,特别是翼缘板、横隔板以及梁端部模板的拆除作业。尽量不采用重锤击打松动模板,应根据其结构情况,逐步对模板进行松动。然后顺着预留钢筋的方向缓慢移出,避免扰动钢筋或撞坏混凝土棱角对后续冲毛作业造成干扰。

预制梁一般采用C50普通硅酸盐水泥混凝土,夏季拆模时间为8~10h左右,春秋季拆模时间为10~12h左右,冬季拆模时间为12~14h左右。为降低因冲毛工作压力增大带来的电能及水资源消耗,提高冲毛效率,拆模完成后应及时进行冲毛施工。

3.2 施工前准备

冲毛施工前应做到如下步骤:

(1)冲毛工作前应对待冲毛混凝土梁进行强度检测,可采用回弹仪进行测量,也可对同期预留立方体试块进行抗压试验。待冲毛混凝土梁初始强度不应小于待冲毛混凝土立方体抗压强度标准值的25%,以确保早期混凝土冲毛时结构稳定。

(2)根据场地条件,挖设集水明沟、集水井,将施工废水回收利用,保持施工现场干净整洁。不能利用的废水应经处理达标后排放,不得直接排入农田或自然水体。另外,按照批准的接引方案,接通施工现场电源、水源,合理布置设备,做好管道防漏、电器防潮工作,避免施工中出现断水、断电问题。

(3)冲毛施工前清除冲毛作业面上的杂物,并合理规划冲毛路线,尽量减少冲毛重叠面积。此外,应对混凝土原有裂缝开展调查,详细记录原有裂缝数量、位置、形态。

(4)检查供水供电是否正常,冲毛机能否正常工作,尤其注意压力表及净水装置出水端是否出现异常。

3.3 试冲

对每片梁进行正式冲毛施工前,都必须进行试冲。通过试冲,验证、调整并最终确定施工作业技术参数。关于试冲有如下规定:

(1)试冲前,应根据当前混凝土强度、设备性能、场地限制以及以往施工经验,预设冲毛喷射压强、单位面积冲毛持续时间等工艺参数。冲毛压强与混凝土强度之比一般控制在2.0以上,且喷射强度应确保将混凝土表面浮皮及部分细集料冲散,且不得将混凝土粗骨料冲散。冲毛角度最佳为90°,考虑到冲毛时水流及砂砾飞溅,推荐人工冲毛喷射角度为50°~60°,推荐冲毛喷射距离为5~10cm。

(2)试冲过程中,操作人员应配备防护用具,且保证喷嘴行走速度匀速并保证冲毛喷射角度和距离基本不变, 并注意设备状态是否良好,同时检查被冲毛混凝土表面有无异常。试冲时间应超过5min且试冲段面积应不小于0.5m2。

(3)试冲结束后,应及时对冲毛效果进行检验。若冲毛效果检验不合格,应查找并分析原因,对冲毛施工参数进行修正后重新进行试冲。

(4)冲毛参数的确定应满足以下原则:确保一次冲毛效果满足要求;喷嘴行走速度不宜大于人步行的速度;冲毛喷射角度、距离应尽量选择推荐喷射角度及距离;优先确定冲毛喷射距离和角度,其次是冲毛喷射压强,最后确定冲毛持续时间。

3.4 正式冲毛

通过试冲确定施工参数后,即可进行正式冲毛。冲毛过程中应注意:

(1)正式冲毛的施工参数应与试冲合格的施工参数保持一致,不得随意改变。

(2)冲毛过程中,应保证喷嘴行走速度匀速,并保证冲毛喷射角度和距离基本不变。

(3)冲毛过程若发生中断,在重新开始施工时应注意前后冲毛段的搭接,保证冲毛质量。

(4)冲毛过程中,应采取必要的措施保证操作人员、设备的安全,正式冲毛结束后应及时关闭冲毛设备开关。

3.5 冲毛质量检查评定

冲毛施工结束后,待混凝土冲毛面处于干燥状态方可进行冲毛效果检查。冲毛效果检查项目包括混凝土冲毛面粗糙度、粗颗粒暴露百分比。混凝土冲毛面粗糙度采用粗糙度检测仪检测;粗颗粒暴露百分比采用现场拍摄数码照片,然后利用计算机软件进行图像处理计算的方式检测,如图3所示。

对于冲毛效果抽检要求如下:抽检区应均匀分布在冲毛工作面上,抽检区不得少于3个;总体抽检区的面积不得低于总体面积的10%;单个抽检区面积不得低于0.1m2;对于冲毛效果检查不合格的区域,分析原因后应进行复冲再检查。

冲毛效果评价指标以粗颗粒裸露百分比或混凝土冲毛面粗糙度为主,评定标准为:粗颗粒裸露百分比为抽检区粗颗粒暴露面积比上单个抽检区面积,粗颗粒裸露百分比不得低于50%;混凝土冲毛面粗糙度为摊平抽检区所需最少的标准砂体积与抽检区面积的比值,即冲毛处理面的平均构造深度,如图4所示,其应大于2mm。

3.6 清理场地及设备

冲毛面质量检查验收通过后,应注意以下几点:

(1)及时关闭冲毛设备供水供电总阀门,并卸除喷枪内残存的水压,避免残压伤人。将高压冲毛机的高压软管及供电电缆盘曲收置于冲毛设备储存箱内,避免弯折受压,以备下次使用。

(2)每次冲毛作业完成后,应将冲毛设备转运至指定位置,并注意保养防护,避免直接暴露在日光及雨水下。

(3)由于混凝土冲毛作业会在施工场地产生一定的积水及砂砾,为避免其他施工人员因地面过滑摔倒,应及时对施工场地进行清理。

(4)如果长期不使用冲毛设备,应排尽冲毛设备水箱内的剩余水,并将高压泵、滤水器及各管道内存水排尽,避免生物滋生堵塞管道。

图3 冲毛面采用Matlab图像处理

图4 冲毛处理面粗糙度

4 效益分析

4.1 社会效益

相比传统的人工凿毛或机械凿毛,冲毛施工不仅设备简单、易于操作,而且在施工过程中不产生粉尘,没有机械凿毛高频振动,更加安全环保,工人身体健康有保证。此外,冲毛施工不但降低了劳动强度,提高了施工效率,而且得到的混凝土处理面干净、湿润,凿毛效果均匀,水泥浮浆去除率高,并且没有微裂缝产生,增强了新旧混凝土结合面粘结力,可减少接缝开裂,提高了桥梁的耐久性。机械凿毛和冲毛效果对比如图5及图6所示。

4.2 经济效益

图5 气动凿毛机凿毛效果

图6 高压水冲毛效果

表2 单片装配式预制T梁的凿毛造价

本文依托工程209国道恩施龙谭段中共有30m预制T梁359片,若采用机械凿毛,需使用3台气动凿毛机同时凿毛,凿毛机约2000元/台,凿毛锤每5片梁更换1次,凿毛锤约40元/个;每片梁需3人工2h方可完成凿毛,每工时35元,同时需消耗8度电,施工用电1元/度。而采用高压水冲毛施工,需要高压冲洗机1台,费用为26000元,每片梁需2人工2h达到凿毛效果,每工时35元,同时需消耗10度电,3t水,施工用水按2元/t。经分析计算可以得出每片装配式预制T梁的凿毛造价如表2所示。

由上表可知,高压冲毛虽然前期设备投入成本较大,但由于冲毛施工效率较高,单片梁凿毛所需工时仅为机械凿毛的2/3,使得人工费用大幅度较少,最终每片梁冲毛造价低于机械凿毛。综合施工工期、费用以及凿毛效果考虑,高压水冲毛相比机械凿毛更值得推广采用。

5 结束语

本文以209国道恩施龙谭段装配式T梁施工为依托,对高压水冲毛工艺进行了深入的工程应用研究,包括施工材料设备、工艺流程、质量控制、社会经济效益等。在施工过程中通过推行该工艺,在环境保护、降低成本、缩短工期、质量控制等方面取得了较为显著的成效,提升了预制T梁冲毛施工技术水平,提高了装配式桥梁翼缘板、横隔板以及梁端部等接缝处的施工质量,对高压水射流凿毛技术在装配式桥梁上的应用起到了指导作用。