利用Autoform 软件分析后车门外板的应用举例

战淑红 潘远安 张瑜

(1.长春汽车工业高等专科学校机械工程学院;2.一汽轿车股份有限公司)

汽车典型的外观件为侧围、翼子板、前后车门、前盖和后盖[1-2],外观件具有造型复杂、表面质量要求高等特点,因此对表面坑、包、波浪、褶皱和滑移线等表面缺陷要求较高。为了解决这些缺陷,很多学者利用Autoform 软件成功地排除了上述缺陷,文献[3]利用Autoform 软件排除了起皱和拉裂等缺陷;文献 [4-6]利用Autoform 软件消除了发动机罩外板、行李箱外板和后门外板的滑移线问题;文献[7]利用Autoform 软件成功解决了后门外板回弹问题。以上研究均侧重问题的解决,对于软件参数的设定和分析过程并未详细说明。文章详细介绍了使用Autoform(R7)软件进行后门外板制件(以下简称“制件”)冲压工艺分析过程的参数设定及分析结果的判定,为CAE 分析师的分析过程提供参考。

1 制件工艺简介

文章以一模双件的生产方式为例,工序排布如图1所示,为OP10 拉延→OP20 修边→OP30 修边冲孔整形→OP40 翻边,共4 道工序。需要注意的是,OP20 中红框标出的位置存在斜楔冲孔,需要在OP20 工序时将这几处废料先行切掉,为后工序的斜楔冲孔留出位置。另外,OP30 中红框部分是修边带整形,OP40 中红框部分是斜楔翻边。它们都有一个共同优势,即缩短一个工序,从而达到节约成本的目的。

图1 制件的工序排布

2 门外板Autoform 分析过程

2.1 拉延工序分析及判定

将CAITA 造型软件中绘制制件拉延工序的造型导入Autoform,完成拉延工具体的模面设定。在拉延工序的分析中,压边圈的参数设定非常重要,直接影响分析结果。压边圈设置的重要参数有2 点,如图2 所示。第1 点是压边圈行程。压边圈行程会影响到板材放到压边圈上的形态(表现为是否“塌腰”),同时会影响到板材接触模具凸模的状态。一般压边圈行程的选取原则为:在压边圈抬起时刚好与模具凸模的最高点平齐。文章中制件压边圈行程一般在50~80 mm。第2 点是压边力。在初始模拟时,压边力可以设置成压强(3 MPa),调整优化完成后根据计算的压边力设置成吨位,并尽量使压边力小于实际压机最大的下气垫力的80%。一般后车门外板成型的压边力为1 600~2 000 kN/双件。

图2 压边圈参数设置

使用Autoform 分析制件成型性时,拉延工序的分析结果判断比较复杂,维度也比较全面。以下分别从成型过程、成型性、减薄率、主次应变和滑移线等6 个方面进行详细介绍:

1)成型过程判断:针对外板制件来说,在拉延成型的过程中,外表面区域板材不允许出现明显的褶皱现象,否则会导致制件成型后表面存在缺陷。图3 示出拉延成型过程图。a 为水平重力下的板料状态,b 和c 为板料拉延过程,d 为拉延完成的最终状态。该制件未出现明显褶皱现象。

图3 外板制件拉延成型过程

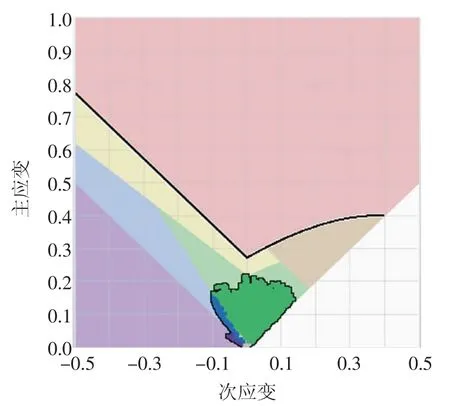

2)成型性判断:成型性判断是基于板材的FLD 曲线(成型极限曲线图)的综合判断,其判别结果直观且较为全面,如图4 所示。FLD 曲线直观地显示制件是否成型充分(绿色表示)、是否存在破裂风险(黄色及橙色表示)、是否存在板材增厚(蓝色及紫色表示)。同样,也可以通过对制件的不同位置进行分析计算,从结果中直观地显示出来,如图5 所示。成型性判定显示的结果会根据参数的改变而改变,若仅仅依据参数设定来判断结果的成型性,容易受到误导。

图4 FLD 曲线示意图

图5 制件成型性结果

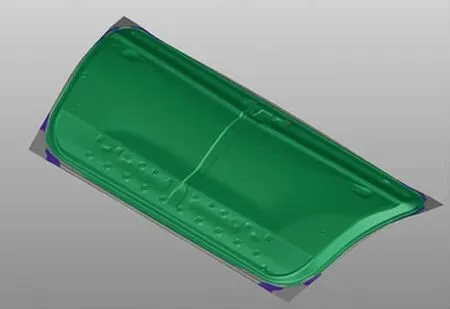

3)减薄率判断:对于外板制件来说,减薄率非常重要。因为减薄率会对制件的回弹、刚性以及表面缺陷造成影响。如果制件的减薄率不足,回弹会变大,刚性会变弱,也会产生表面缺陷。通常要求外板制件外表面区域的减薄率必须达到3%以上,优选达到4%以上。这一点是判断制件拉延工序是否合格的一个重要条件。对于门外板这种使用软钢板材的制件,要求减薄率低于25%,如果减薄率高于该值,则开裂风险大。如图6 所示,制件的减薄率达到了优选值,符合要求。

图6 板制件减薄率检测数值

4)主应变判断:外板制件的主应变要求达到2%以上,优选达到3%以上。该参数主要是为了保证板材在成型过程中拉延充分。此参数不是所有外板制件都可以达成,所以不是对所有外板制件都有此要求。对本制件来说,该参数是需要保证的。如图7 所示,制件的主应变值达到了优选值,符合要求。

图7 板制件主应变测量数值

5)次应变判断:由于外板制件有面品质量的要求,应尽量避免单向拉伸的情况出现,即避免出现此应变低于0 的区域。对车门外板来说,一般要求外表面区域不允许出现此应变低于0 的区域,如果受到造型的影响无法达成时,也需要尽量减小此区域的范围。如图8所示,制件的次应变达到了优选值,符合要求。

图8 板制件次应变测量数值

6)滑移线判断:现在的外板制件棱线圆角越来越小,出现滑移线的风险越来越高,所以对外板制件的滑移线检查也成为外板制件拉延工序判断的一个重要过程。而且是否存在滑移线也是拉延工序是否合格的一个重要判断指标。如图9 所示,本次模拟的制件腰线处均出现滑移线问题,后侧的滑移线问题更为严重,初步测量滑移距离至少在4.55 mm 以上,必须对该制件的拉延工艺进行调整,否则将对制件外观质量产生影响,甚至会因质量评审不通过而停产。

图9 制件滑移线判断

2.2 修边工序分析及判定

修边工序的分析比较简单,只需设置修边线即可。在设置修边工序时,有2 点需要考虑:一是修边角度,可以在Autoform 中进行检查,并对修边角度超出的区域采用斜楔修边的方式解决;二是分步修边,为了更加贴近实际模具的生产状态,在设置修边线时,应采用与模具相同的步骤修边,而不是一次性将所有废料都切掉。

对于修边工序的结果判定,主要是修边角度的判定。一般修边角度的判定分为2 种方式,如果是通过Autoform 软件建模,那么可以直接在Autoform 软件中进行;如果是使用CATIA 等绘图软件建模,则需要在PD(Autoform-ProcessDesigner)软件中判断,该软件是Autoform 公司开发,基于CATIA/UG 软件的DL(冲压工法图)专用绘制软件。本案例使用CATIA 软件建模,所以使用PD 来判断修边角度。图10 示出后门外板右上角的修边,通过修边检查发现正修时最大修边角度为50.2°,而冲压工艺要求的最大修边角度不得超过25°,优选20°,所以此处修边角度不合格,需要采用斜楔修边。图11 示出同样位置采用斜楔修边后的结果,最大修边角度为24.4°,满足修边要求。

图10 制件正修边修边角度检查结果

图11 制件斜楔修边修边角度检查结果

2.3 修边整形工序分析及判定

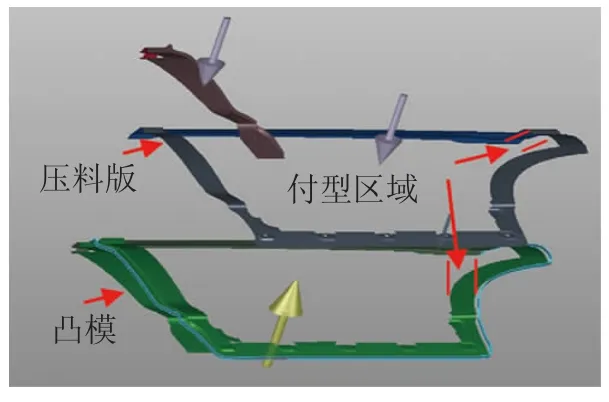

整形工序的凸模及压料板采用周圈付型的形式,这也是为了更加贴近实际的生产条件。整形工序及翻边工序的付型区域一般选取整形/翻边线内80 mm 的区域,如图12 所示。

图12 周圈付型的凸模及压料板

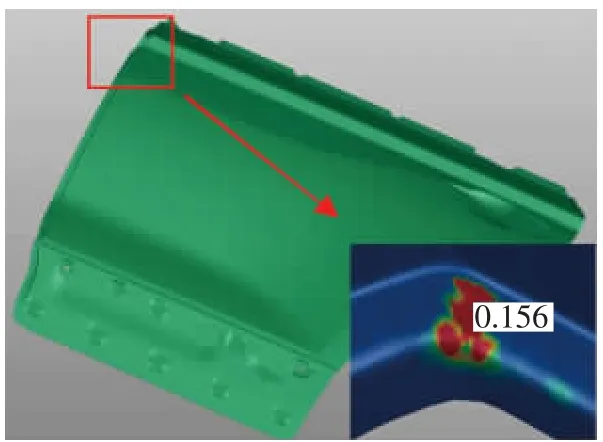

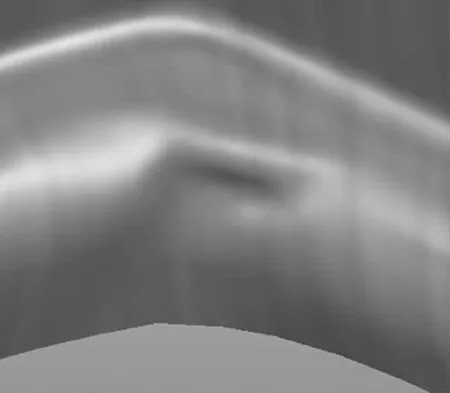

整形分析的结果判定主要有2 点:一是开裂,在拉延中已经介绍;二是褶皱。褶皱的判断有3 种方式:1)成型性判断中的增厚区(蓝、紫),这种方式判断的是板料增厚趋势。在制件的外表面区域绝对不允许出现增厚现象,而在非外表面区域,板料增厚只是多料的表现,不能作为褶皱判断的绝对依据。2)褶皱风险判断(wrinkles),该判断方式更倾向于对痕迹的判断。该值超过限制,则所在区域成型后会留下痕迹,但不一定会有明显的起伏现象。对于该值一般认为内表面需要低于0.03,如图13 所示,此区域测量数值为0.156,表明存在起皱的风险。3)成型过程判断,在Autoform 模拟中,更多地是依靠成型过程中板料的形态来判断褶皱情况,如图14 所示,该区域在整形过程中有明显的褶皱趋势,那么就可以判断该区域整形会形成褶皱。

图13 制件褶皱风险判断结果

图14 制件整形成型过程判断结果

此处形成的褶皱问题并不严重。其一,此处并不是A 面,对外观影响较小;其二,在后期调试过程中,模具间隙调整可以减小甚至是消除一定褶皱;其三,在后续包边压合工序中也可以减轻褶皱对整个制件的影响;其四,此处有前门对其“台阶”结构的遮挡,依然可以降低褶皱的影响,故此处褶皱问题不作为重点来关注。

2.4 翻边工序分析

翻边工序的分析基本与整形一致,需要注意的一点是,翻边工序的接刀位置需要在CATIA/UG 等绘图软件中制作,在Autoform 软件中绘制的翻边接刀,无法满足分析模拟的需要。翻边的结果判定是对翻边起皱和开裂的判断,在前文中都已介绍,不再详述。

2.5 回弹分析

制件的回弹分析常用的有3 种,分别是自由回弹、支撑回弹、夹紧回弹。其中自由回弹只作为初步判断,支撑回弹是回弹的3 种方式中最接近于制件真实回弹的计算方式。在评定制件回弹值、尺寸整改以及做回弹补偿时,都是参考支撑回弹的结果。在计算支撑回弹时需要注意2 点:一是制件的放置方式要选取制件在检具上的放置方式,这样计算的支撑才会与实际制件的回弹接近;二是制件支撑点的选取一定要与检具上的支撑点一致,同样是为了使回弹计算与实际接近。夹紧回弹的结果更接近于制件的尺寸检测结果。实际上,只有当制件的支撑回弹达到要求后所计算的夹紧回弹结果才是有效的。

对于支撑回弹来说,分析结果的判定直接体现在回弹值上,根据以往经验,建议外板制件回弹值低于3 mm,严格一些的则要求低于2 mm,如图15 所示。夹紧回弹结果的判断则需要特别注意,在判断回弹值前,需要首先确认夹紧点的受力情况,如图16 所示,要求所有的夹紧点受力不得超过30 N,否则夹紧回弹结果无效。对于夹紧回弹的回弹值的判断,则需要根据许用的公差要求来进行。

图15 制件支撑回弹结果

图16 制件夹紧点受力情况

3 实际生产中的问题

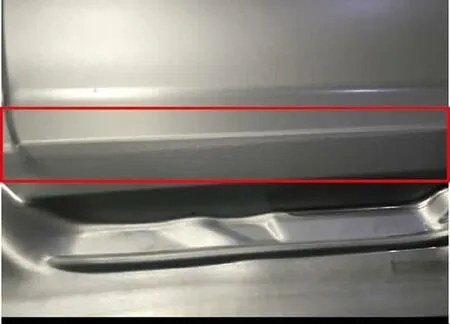

在车型实际生产过程中,制件出现了滑移线问题,如图17 所示,红框内的缺陷即为滑移线。这与模拟分析的结果是一致的,需要利用Autoform 软件进一步进行辅助分析,以解决该滑移线问题。

图17 制件生产中的滑移线问题

4 结论

通过对该后门外板制件全序的Autoform 分析及结果判断,对所有外表面制件的Autoform 判断标准有了一定的了解,并且也对该制件存在的问题有了判断。目前该制件存在的最严重问题就是主棱线存在滑移线风险。需要对制件滑移线进行分析及调整,才能最终解决其滑移线的问题。具体分析建议如下:1)调整冲压方向,可降低滑移线风险,预计对工艺布置将会产生一定影响;2)调整拉延筋,可以再次降低滑移线风险,预计对制件的减薄率会产生一定影响;3)修正板料布置及工艺补充,可进一步降低滑移线问题,预计依然会影响制件的减薄率。