基于六分力载荷谱的汽车车身及焊点疲劳分析

印明勋 王峻峰 刘莹 鄂世国

(华晨汽车工程研究院)

随着汽车工业的发展,车身及焊点的疲劳耐久性能逐渐成为衡量汽车性能的重要指标[1]。传统的汽车疲劳耐久性主要通过试车场试验、道路试验以及台架试验等方法进行预测[2],但是这些方法投入成本多、耗时长,并且在车型开发初期无法完成预测。随着CAE 技术的发展,虚拟试验方法能够在任何时期对汽车的疲劳耐久性能进行分析预测,且成本低、耗时短,在世界各大汽车企业中得到广泛的应用[3]。基于此,该文介绍一种以FEMFAT 软件为分析工具的基于六分力载荷谱的疲劳分析方法,并最终获得车身及焊点的疲劳损伤值,为设计者在项目开发初期的车身及焊点疲劳寿命预测方面提供解决思路。

1 理论方法

1.1 Miner 法则

疲劳累积损伤理论是疲劳分析的关键理论。目前在工程中广泛使用的是线性疲劳累积损伤理论中具有代表性的Miner 法则[4],该法则假设:当结构所吸收的能量达到疲劳极限时将发生破坏。根据这一假设,结构在破坏前的不同载荷历程的各应力水平下的最大可循环次数依次为 N1,N2,N3…Ni,而在各应力水平下的实际循环次数依次为 n1,n2,n3…ni,则疲劳损伤值 D 为:

当D=1 时,表明结构所吸收的总能量达到结构破坏时的极限能量,此时结构发生疲劳破坏。式(1)即为Miner 法则的疲劳累积损伤理论方程[5]。

1.2 名义应力法

名义应力法主要应用于应力水平较低而破坏循环次数较高(一般高于104次)的高周疲劳破坏。名义应力法的工具是S-N 曲线[6],该曲线纵坐标为加载于试件上的恒定应力幅值(σmax),横坐标为试件材料在该恒定应力作用下的疲劳循环次数的对数值(N),如图1 所示。由图1 可以看出,当所加交变应力小于疲劳极限值(σR)时,该试件可承受无限次循环而不断裂。

图1 S-N 曲线

2 模型建立

2.1 车身疲劳分析模型

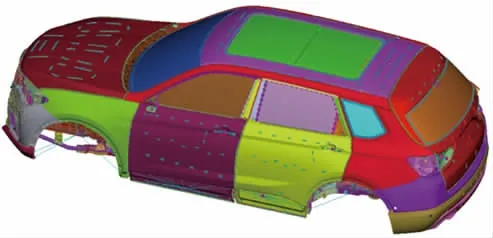

以某车身TB 模型为分析对象,利用ANSA 软件完成全部前处理工作。最终,模型包含2 227 161 个壳单元,且三角形单元控制在5%以内;各类胶接单元采 用 RBE3-HEXA-RBE3, 焊 点 单 元 采 用RBE3-CBAR-RBE3;内饰、乘客、油箱等附加质量利用质量点单元CONM2 模拟,通过刚性单元RBE2 连接到相应位置的质心处。车身疲劳分析模型,如图2 所示。

图2 某乘用车车身疲劳分析模型示意图

2.2 焊点疲劳分析模型

以车身疲劳分析模型为基础,将焊点单元更改成疲劳分析所需的单元类型。由于本次疲劳分析阶段采用FEMFAT 软件且以应力法作为分析方法,因此,将车身疲劳分析模型中的焊点单元设置成femfat-spot 类型。设置好的焊点单元包括outer-nugget,inner-nugget,beam。outer-nugget 与beam 单元的弹性模量相同,均为210 GPa;inner-nugget 单元的弹性模量为 8 400 GPa。除焊点单元更改以外,模型其余部分均保持不变。焊点疲劳分析模型中的焊点单元,如图3 所示。

图3 疲劳分析模型焊点单元示意图

3 模态分析

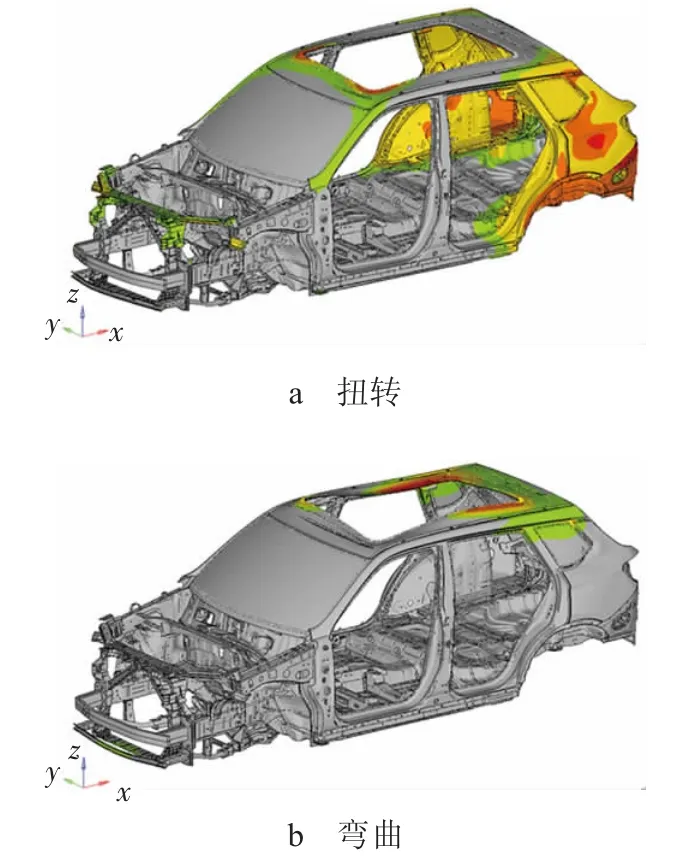

车身疲劳寿命分析以及焊点疲劳寿命分析都是以车身模型为基础,因此,疲劳分析结果是否准确可信,取决于车身模型中各钣金部件之间的焊点连接是否真实有效。因此,有必要将车身有限元模型的模态结果与实车的试验结果进行对标分析,以验证模型的可信度。图4 示出白车身模型1 阶扭转和弯曲模态分析结果。

图4 白车身有限元模型1 阶模态结果云图

表1 示出1 阶扭转模态与弯曲模态的分析结果与试验结果的对比。由表1 可知,两者的相对误差都在5%以内,可以确定车身模型的焊点连接情况与实车情况相同,能够作为车身疲劳及焊点疲劳的分析模型。

表1 车身1 阶模态分析结果与试验结果对比表

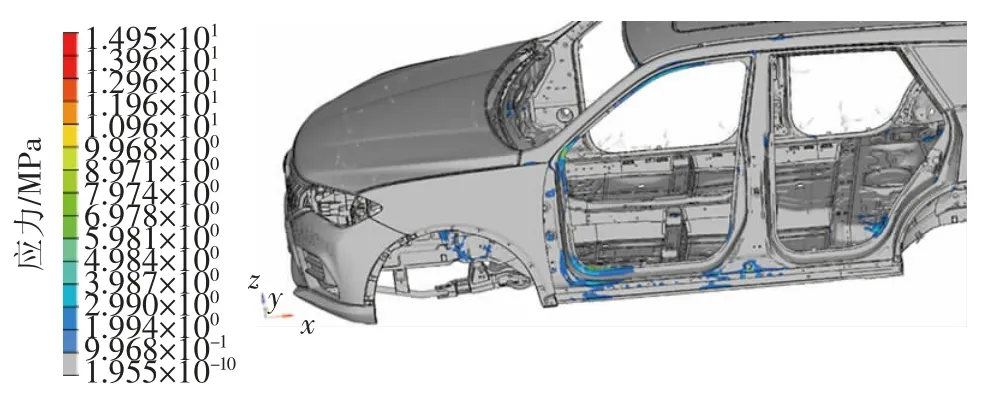

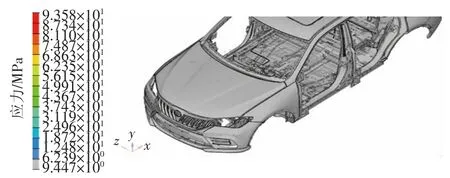

4 静力分析

在进行车身疲劳与焊点疲劳分析之前,需得到分析模型的静态应力场分布结果。在Nastran 软件中,对分析模型加载点处的所有通道施加单位载荷:每个加载点处3 个方向的力通道施加单位力,每个加载点处3 个方向的力矩通道施加单位力矩。计算过程中,每个通道均设置1 个对应的subcase(本次模型共需设108 个subcase),模型采用惯性释放的方式,不做任何约束。图5 示出车身模型在subcase-1 工况下(左前减安装点处施加X 向单位力)的局部应力云图,最大应力值为14.95 MPa,位于左侧A 柱根部内侧;图6 示出焊点模型在subcase-1 工况下(左前减安装点处施加X 向单位力)的局部应力云图,最大应力值为93.58 MPa,位于左侧A 柱根部外侧。通过观察两模型其余通道结果可知,相同工况下,车身模型与焊点模型的最大应力分布区域基本相同。

图5 车身模型在subcase-1 工况下的局部应力云图

图6 焊点模型在subcase-1 工况下的局部应力云图

5 疲劳分析

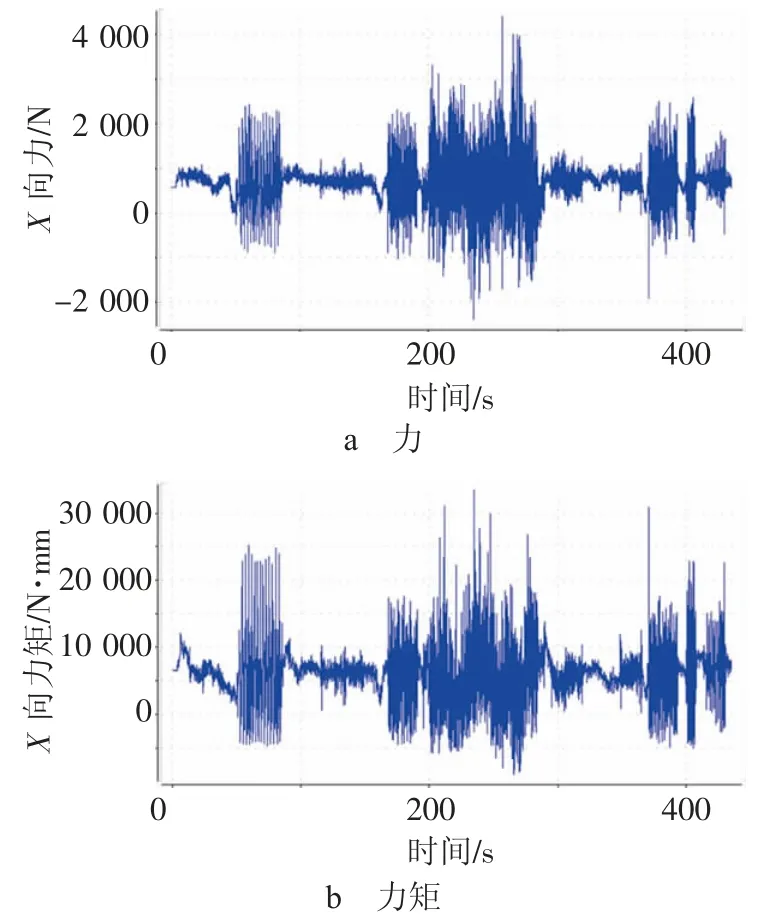

5.1 路谱处理

疲劳分析所用的路谱是由专业的驾驶员在特定的试验场内按照规定的路况和速度驾驶汽车,通过安装在每个车轮轮毂上的六分力传感器获取的轮心处六分力(轮心处所受的3 个方向的力和3 个方向的力矩)载荷谱,信号时长为450 s,采样频率为512 Hz。初始的载荷谱不能直接使用,需进行滤波、去除毛刺、修正平移和漂移等处理,再利用ADAMS 软件进行力的传递与提取,最终获得每个加载点处的六分力载荷谱。在疲劳分析中,每个分力的载荷谱称为一个通道,即每个加载点处有6 个通道。图7 示出左前减振塔处X 向力及力矩的载荷谱。

图7 左前减振塔X 向疲劳分析载荷谱

5.2 疲劳分析

将静力分析所得到的应力结果与载荷谱同时输入FEMFAT 疲劳分析软件进行车身与焊点的疲劳性能分析,并最终获得该车在实际路谱作用下的车身及焊点的疲劳损伤值。图8 示出车身疲劳损伤云图,最大损伤出现在后排座椅底部横梁与左后纵梁连接处,损伤值为0.000 14;图9 示出点疲劳损伤云图,最大损伤出现在右后轮罩与挡泥板连接处,损伤值为0.068。由结果可知,车身及焊点的疲劳损伤值均小于设计目标(0.2),满足性能要求;同时,该车的实车可靠性道路试验结束后,全车无开裂现象。因此,综合疲劳损伤仿真分析结果与实车可靠性道路试验结果可知,该车的疲劳性能满足目标要求。

图8 车身疲劳损伤云图

图9 焊点疲劳损伤云图

6 结论

基于六分力载荷谱的汽车车身及焊点疲劳分析技术是一项集实车测试、静力学分析以及疲劳损伤分析于一体的结构耐久性能分析预测方法。通过对某乘用车的车身及焊点疲劳性能进行分析,可得出:该车焊点疲劳损伤值远大于车身疲劳损伤值,表明焊点在用车过程中更容易发生疲劳破坏;模型分析结果与实车测试结果具有一致性,表明该疲劳分析方法具有一定的工程适用性,其分析结果可以为新车型的前期开发以及优化设计提供参考。