核电重件码头装卸工艺系统改造方案设计

蒋亚军 刘庆辉

中交第四航务工程勘察设计院有限公司

1 引言

核电重件码头作为核电厂建设所需的配套专用码头,一般设置有大型起重机,用于核电厂建设时期重大件设备的接卸运输。重件码头一般承载能力较好,且部分码头距离核电厂区较远,受电厂建设进度影响或在电厂竣工后,码头长期处于闲置状态,为了充分利用现有码头结构设施和岸线资源,可将其改造为公共性质的码头,增加装卸运输普通散货和件杂货的功能,服务于地方经济的发展。

长江中游某核电重件码头处于闲置状态,同时码头所处腹地也有大量散货及件杂货从水路运输的需求。为充分利用已有码头设施、盘活电厂闲置资源、服务腹地企业,拟对现有重件码头装卸工艺系统进行技术升级改造,在保留码头重件装卸功能的前提下,兼顾公共服务能力,具备散货装船及件杂货装卸船的功能,满足腹地年200万t散货装船出运及5万t件杂货装卸船的要求。

2 码头工艺设施现状

3 改造难点

要对该重件码头装卸工艺系统进行改造,其方案设计的主要难点为码头空间有限,码头通过能力要求较大。

现有码头平台宽20 m,码头上布置有1台桅杆式起重机。虽码头预留有起重机轨道,但轨道与桅杆式起重机前支墩基础净距1 m,在保留重件装卸作业的前提下,桅杆式起重机不能移除,且新增装卸工艺设施不能影响重件装卸功能,留给码头装卸作业的空间非常有限。而根据集疏运量要求,现有码头通过能力需满足年200万t散货装船出运及5万t件杂货装卸船的要求。因此装卸工艺方案需解决在不干涉重件装卸功能前提下,满足码头较大的通过能力要求。

4 改造方案设计

4.1 散货装船工艺方案

本工程散货主要通过汽车集运至码头,而后装船出港。受后方陆域限制,不能设置转运堆场,汽运来料需要直接装船。主要散货为建筑用砂石料、石英砂等,主要设计船型为3 000 t级内河驳船。

目前散货装船常用的装卸工艺方案有简易卸车溜槽、起重机配抓斗、固定装船皮带机、专业化连续装船机等形式[1]。简易卸车溜槽方式由汽车直接卸车,通过固定安装在码头前沿的溜槽装船。该方式设备简单,但是环保性差,洒料及扬尘较多,装船位置固定,作业时需要移船,高水位情况下无法作业,一般适用于小船、临时码头装卸,不适用本项目。起重机配置抓斗形式即通过码头前沿起重机械的抓斗将散料抓取卸入船舱,物料在码头区需进行二次倒运,需要较宽的码头前沿作业区,洒料及粉尘较多,较连续装船设备作业效率低,一般适用于散货量不大的通用及多用途码头,兼顾件杂货、集装箱作业功能。由于本项目现有码头作业空间有限,不利于二次转运,且货运量较大,故该方案亦不适用。固定装船皮带机方案,即通过码头架设悬出码头前沿线的固定皮带机装船,该方案采用连续作业方式,装船效率较高,后方陆域设置汽车卸料斗,但需在码头增加固定设施,会干涉重件装卸作业空间。专业化连续装船机主要包括固定式散货装船机、摆动式装船机及移动式轨道装船机,具有作业效率高,安全、环保等优点,是专业化散货装船码头常用作业设备。固定式及摆动式装船机均需在码头增加固定设施,与重件作业干涉;移动式装船机可利用码头现有轨道,码头后方设置汽车卸料斗,但装船机供料尾车及固定带式输送机会占用重件作业空间,同时还影响件杂货装卸。

可见,现有常用散货装船工艺设备均不适用于该项目,考虑码头设施现状及改造要求,在现有装船工艺基础上改进,提出了3个装卸工艺方案。

4.1.1 装船工艺方案一

采用轮胎式移动装船机进行装船,轮胎式装船机可在码头区域自由行走,可利用行走轮进行摆动,臂架可俯仰及伸缩,装船机设置溜筒,避免装船落差大而扬尘。定点作业时可采用市电驱动,行走转场采用柴油驱动,节能环保。后方陆域设置汽车卸料斗,卸料斗至装船机的物料运输采用固定带式输送机及移动皮带机搭接。

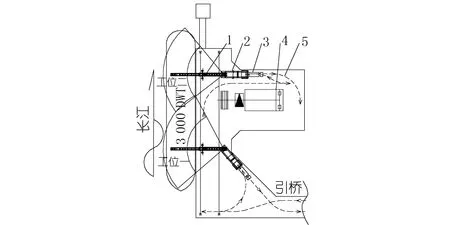

工艺布置见图1,汽车将物料卸至料斗,通过固定带式输送机输送至码头区域,直接落料至轮胎式移动装船机进行装船。装船机可在码头任意区域进行装船作业,当距离固定带式输送机较远时,可通过移动皮带搭接。装船机额定能力1 000 t/h,为保证供料连续性,后方料斗处设置2个汽车卸车位。固定带式输送机布置于桅杆式起重机旁,不影响重件运输通道,当需要进行重件或件杂货装卸时,可将轮胎式装船机移动至码头后方。

以上例子均使用了直译法,虽有个别语序有所调整,但原文的内容、形式、时态等都在译文中得到再现,且语义通顺,逻辑清晰。

1.轮胎式移动装船机 2.移动皮带机 3.固定带式输送机及栈桥 4.受料斗 5.桅杆吊基础图1 方案一工艺布置图

4.1.2 装船工艺方案二

码头前沿装船作业设备与方案一相同,不同之处在于装船机采用链板式供料车进行供料,配置1台额定能力1 000 t/h链板式供料车,供料车自带行走轮可自由行走,链板式结构可直接承受汽车卸料的冲击荷载,且具有一定储料能力。供料车设有封闭罩壳,配除尘设施,避免卸车扬尘。

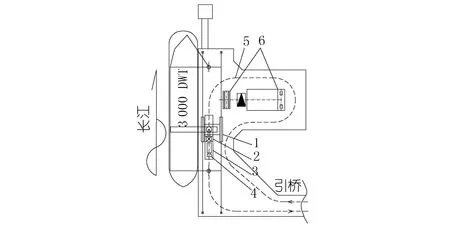

工艺布置见图2,自卸车将物料卸至链板供料车后,由链板供料车提升至装船机进料口,而后通过装船机进行装船。装船机和供料车可同时在码头面行走移动,实现全船舱覆盖。需进行重件及件杂货装卸时,可从码头作业区域撤离,避免干涉。

1.轮胎式移动装船机 2.链板式供料车 3.自卸车 4.桅杆吊基础 5.行车路线图2 方案二工艺布置图

4.1.3 装船工艺方案三

采用轨道式移动装船机,利用码头预留10.5 m轨道,增设1台1 000 t/h轨道式移动装船机。结合本项目平面布置及不同船型需求,采用带伸缩、俯仰、回转功能的轨道式装船机。考虑到需保留核电重件装卸运输功能,还需兼顾件杂货装卸功能,码头前沿及连接引桥上空间有限,不便增设固定带式输送机。故在传统装船机的形式上进行改进,将传统的带式输送机形式尾车改用链板式供料尾车,链板式供料尾车与装船机相匹配,额定输送能力1 000 t/h。链板式结构耐冲击,并具有较大输送倾角,相比传统皮带形式,尾车长度可减小约50%,更符合本项目有限的码头作业空间要求。进行散货装船作业时,链板式供料车与装船机连接,可以快速移机;进行核电重件及件杂货装卸作业时,可将供料车与装船机分离后移至后方陆域,同时将装船机移动至码头端部。链板式供料车设有封闭罩壳,配除尘设施,避免卸车扬尘。

工艺布置见图3,自卸车将物料卸至链板式供料车后,由链板式供料车提升至装船机进料口,而后通过装船机悬臂皮带进行装船。为提高卸车连续性,以及保证在码头端部可进行卸车作业,供料车尾部及侧面均可接受汽车卸料,两者交替进行。

1.轨道式移动装船机 2.桅杆吊基础 3.链板式供料尾车 4.自卸车 5.行车路线图3 方案三工艺布置图

4.1.4 方案比选及优化

方案一将汽车卸料功能布置于后方陆域,设置2个卸料斗,供料连续性、效率高。同时后方至码头运输采用带式输送机,大大减少汽车运输、卸料所带来的洒料。码头不上汽车,交通组织管理较为方便。但方案一装船机移机作业时,需要重新搭接移动皮带机,移机耗时较长,降低装船平均效率。同时需在后方陆域征地建设汽车卸车场,沿线需要架设固定带式输送机,基础设施投入较高,且带式输送机需要跨越长江大堤,报批手续繁琐,项目建设周期较长,工程投资较高。

方案二全部采用流动机械,机动灵活,可以覆盖码头全范围,随时可撤离码头作业区,对核电重件及件杂货装卸无影响。设备相对简单,码头仅需增加固定供电箱,改造工程量小,工程整体投资较少。但装船机和供料车为分离形式,移机作业需要耗费一定时间,同时汽车需要上码头,且卸车需要掉头,码头空间有限,对交通组织管理要求较高,管理不善易降低装船效率。

方案三结合现有码头平面特点,将传统形式尾车改为可以直接接受汽车来料的链板式供料车,供料车与装船机主体连接,充分利用码头预留轨道提高移机效率,供料车尾部及侧面可交替接收汽车卸料,整体作业效率相比方案二较高。装船机回转中心偏心布置,与已有桅杆式起重机不会发生干涉,故装船机可以在整个码头范围作业。码头仅需增加防风锚定预埋件、车档、接电箱和电缆拖槽,改造工程量较小。相比而言设备整体造价较高,进行重件或件杂货装卸时需将供料车与主机分离。

从项目改造难度、工程投资、装卸效率及安全性方面考虑,方案三更适合本项目。但方案三中汽车需要在码头进行倒车作业,对车流组织及卸车效率都有一定影响。同时在码头两端及桅杆式起重机位置,供料车只能单方向受料,装船效率下降。

针对上述缺点对方案三进行优化,将链板式供料车改为环形链斗式,布置于装船机轨内,与装船机连接随动。链斗下方为汽车受料斗,上设振动格栅,可承受汽车通重载通行及卸载,上方出料口连接装船机皮带。链斗四周封闭,内设除尘设施。链斗两侧设置可随装船机移动的坡道,供汽车上下料斗,工艺布置见图4。该方案充分利用桅杆式起重机后方空间,构成汽车环形通道,汽车绕行桅杆吊后方,而后穿过环形链斗提升机进行卸料,整个卸料过程汽车无需倒车,且可排列依次进入链斗卸车,换车时间大大降低,通过储料斗可基本实现连续供料。

1.轨道式移动装船机 2.链斗式供料尾车 3.移动卸车台 4.自卸车 5.行车路线 6.桅杆吊基础图4 优化方案工艺布置图

4.2 件杂货装卸工艺方案

件杂货装卸船可采用门座起重机(以下简称门机)、轮胎式起重机等。现有预留轨道陆侧轨距离桅杆式起重机较近,若采用门机方案,需新增设1条陆侧轨,码头需要增设桩基及轨道梁,改造工程量较大,且同时会占用码头空间,影响散货及重件装卸功能。考虑到件杂货运量不大,采用机动灵活的轮胎式起重机进行作业,配置2台50 t油、电两用轮胎式起重机。

5 结语

该核电重件码头装卸工艺改造,充分考虑已有码头设施及平面特点,在现有散货装船工艺方案的基础上进行改进,提出了多种方案进行比选及优化,创新地采用了可直接受汽车卸料的轨道式装船机方案,解决了码头空间有限的难点,在保留重件装卸功能基础上,充分利用重件码头闲置资源,服务地方经济发展,同时也为核电重件码头兼做公用码头的改造提供了多种思路,可供类似工程参考。