集装箱多式联运换装技术应用现状及发展分析*

张攀攀 苏利杰 刘爱文 刘 伟

中车长江车辆有限公司

1 引言

集装箱多式联运是指以集装箱为固定不变的运载单元,相继由2种及以上运输方式运输,并且在转换运输方式的过程中不对集装箱内部进行操作的运输形式[1]。集装箱多式联运主要有公铁联运、铁水联运、公水联运、空陆联运4种形式。

在我国集装箱公水联运占据约84%,集装箱公铁联运约14%,集装箱铁水联运占比约2%。大力发展集装箱公铁联运、铁水联运是提高集装箱多式联运比重的重要举措。但由于我国基础建设落后、配套设施不足、集疏运体系不完善等原因,导致集装箱换装效率不高。集装箱换装作业是指将集装箱从一种运输工具上卸下,转装到另一种运输工具上的作业。换装作业有直接换装和间接换装两种。直接换装是将一种运输工具上装运的集装箱,直接转移到另一运输工具上。间接换装是将集装箱自某种运输工具上卸下后,放置在堆场上,然后再装到另一运输工具上。发展集装箱公铁联运、铁水联运的首要任务就是要解决好公铁、铁水之间的衔接问题,即如何实现快速换装作业。

2 多式联运换装技术应用现状

2.1 公铁联运换装技术应用现状

2.1.1 欧美国家公铁联运换装形式

在美国大型集装箱场站,公铁联运主要采用重载甩挂运输,半挂车与集装箱一起吊装到铁路列车,集装箱堆存模式采用单层轮式堆存,换装设备主要采用轮胎门式起重机和正面吊,比如芝加哥WPS多式联运车站,其有5条装卸线,每条装卸线长度1 524 m,采用轮胎吊进行装卸作业,装卸效率为45箱/h。

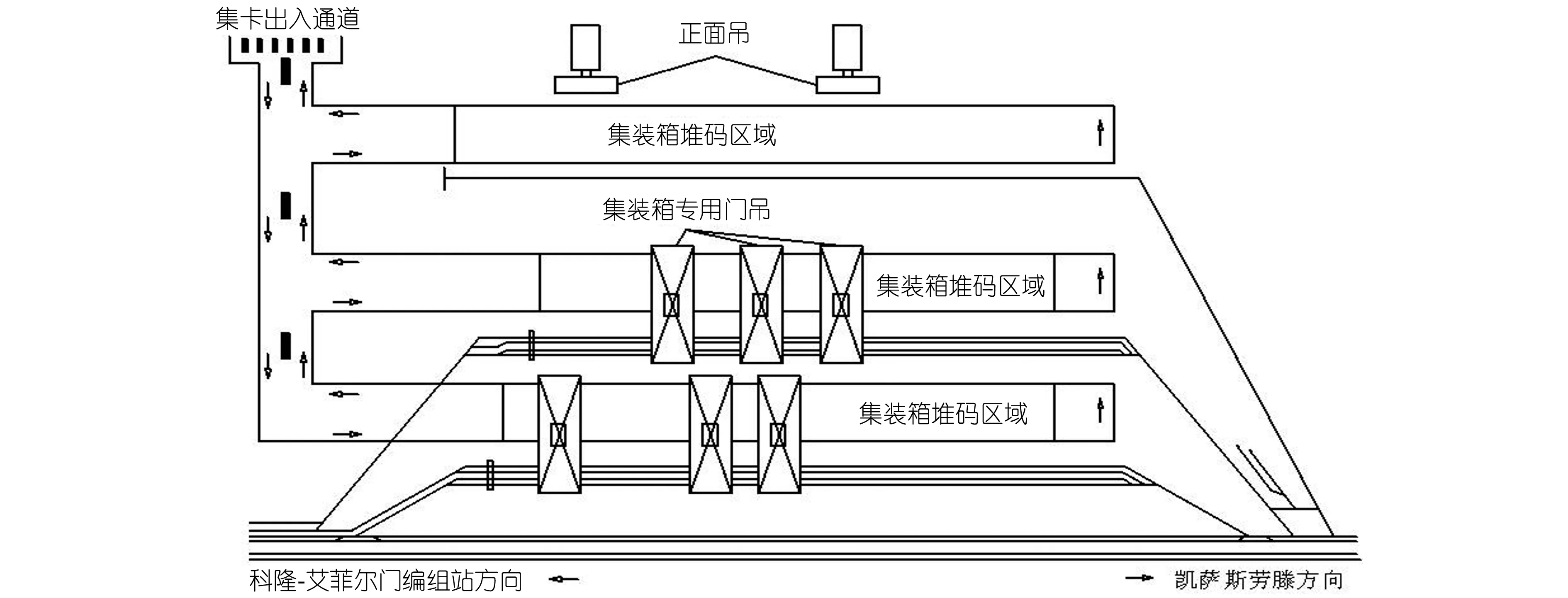

在欧洲大型集装箱场站,公铁联运主要采用垂直式换装作业,其换装作业设备主要为集装箱门式起重机。比如德国科隆艾菲尔门集装箱换装站,其共有铁路作业线9条,有效作业长度分别为700 m、800 m,与铁路正线呈平行排列,站场为通过式,站内作业区大体可划分为3个,其中2个专用集装箱门式起重机区域,1个集装箱正面吊作业区(见图1)[2]。

图1 德国科隆-艾菲尔门集装箱换装站

2.1.2 我国公铁联运换装形式

我国公铁联运主要采用垂直式换装作业,主要为正面吊换装工艺方案和门式起重机换装工艺方案。

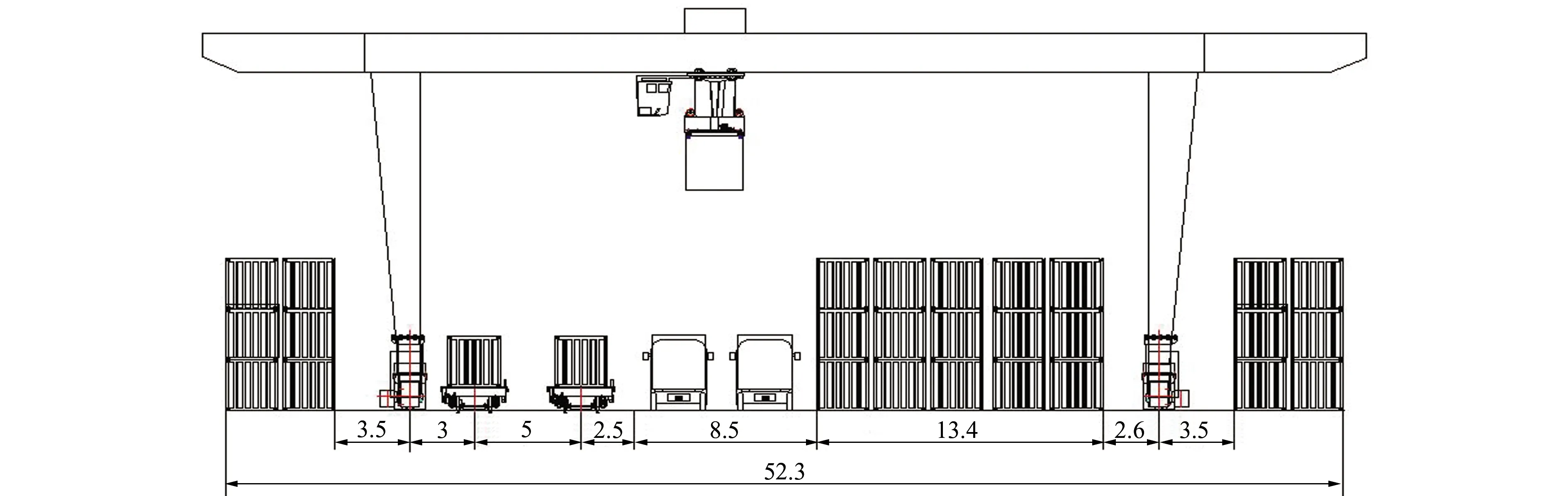

(1)正面吊换装工艺方案。根据正面吊的作业特点,其平面布置可按作业通道、集卡车道、铁路列车到发线和堆箱区分别进行划分。按照《铁路物流中心设计规范》,正面吊的作业通道至少应有15 m的宽度,集卡车道宽度一般设置为3.5~4 m,铁路列车到发线宽度一般按5 m设置,堆箱区中的集装箱间距不少于0.3 m。若集装箱中心站按2条作业通道、2条集卡车道、2列火车到发线、4排箱位进行布置,正面吊的作业覆盖区约为58 m(见图2)。正面吊换装工艺方案作业较灵活,但由于维修成本高、堆存与装卸效率比门式起重机低,其主要应用在小的办理站或代办点,除了昆明集装箱中心站,我国一级中心站和二级办理站一般都把正面吊作为堆场辅助设备使用。

图2 正面吊换装工艺方案

(2)门式起重机换装工艺方案。轨道式龙门起重机(以下简称轨道吊)是集装箱屮心站进行装卸、搬运和堆码作业的主型装卸机械,在同样场地下,其堆码层数多、密度高,能充分利用场地面积(见图3),且定位能力较强,较易实现全自动化装卸,作业效率高、作业成本低、使用寿命长。由于轨道吊换装工艺方案优势明显,效率更高,因此我国集装箱站场基本上都采用该换装工艺方案。

图3 轨道门式起重机换装工艺方案

2.2 铁水联运换装技术应用现状

2.2.1 铁水联运发展现状

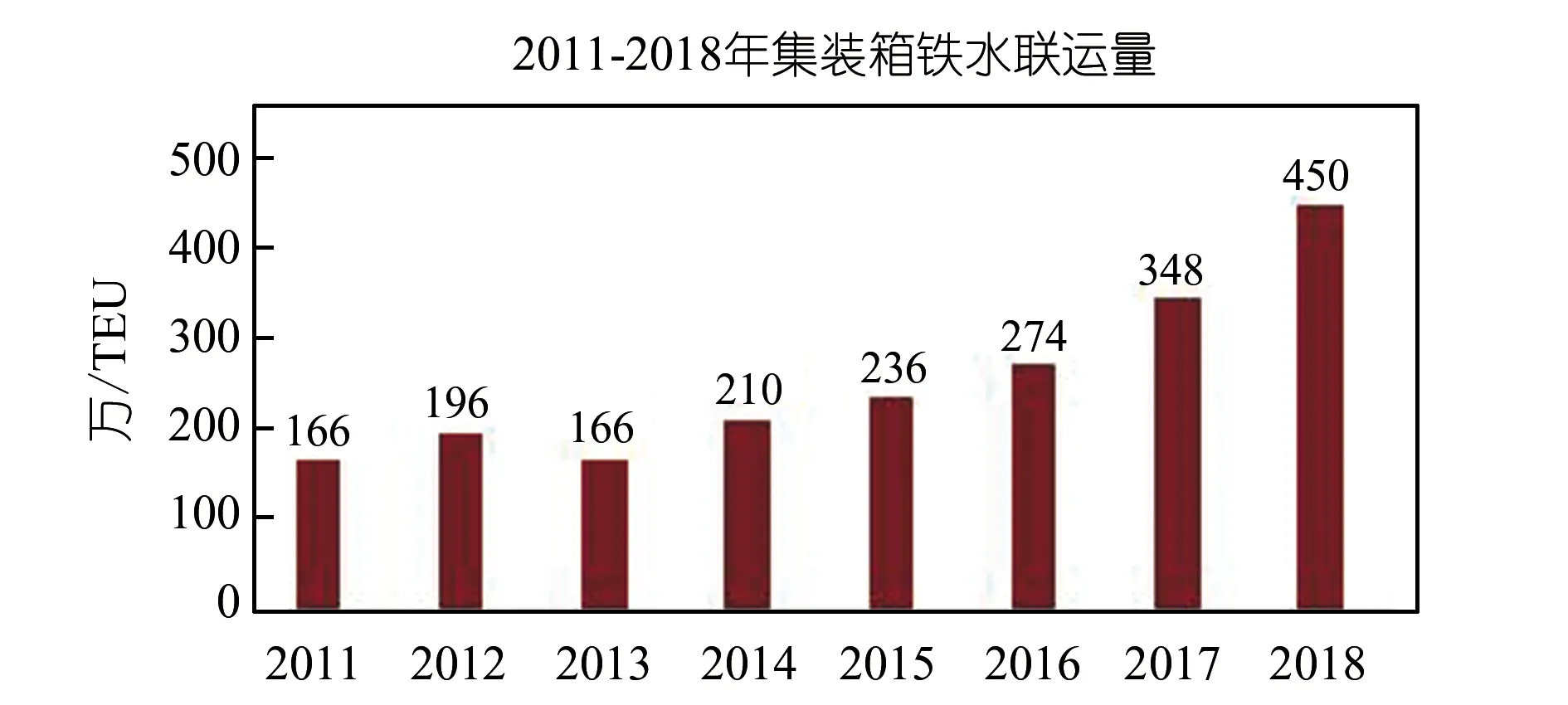

我国共规划有18个铁路集装箱中心站,目前已建成11个中心站。集装箱中心站是集装箱铁路集散地和班列到发地,具有整列编解、装卸、物流配套服务、洗箱和修箱条件、进出口报关和报检等口岸综合功能[3]。集装箱中心站基本覆盖了我国主要的集装箱码头,是铁水联运的主力军。2018年我国沿海及内河港口共开行集装箱班列线路达到322条,已经基本形成沿海以大连港、营口港、天津港、青岛港、连云港、宁波舟山港、深圳港、北部湾港和内河以武汉港、重庆港为枢纽的格局。根据交通运输部官网数据统计,2018年我国集装箱铁水联运量达到了450万TEU(见图4),但铁水联运占我国规模以上港口集装箱运输总量的比例不足2%。

图4 2011-2018年中国集装箱铁水联运量(数据来源于交通运输部官方公告)

2.2.2 铁水联运换装方案

集装箱铁水联运吊装模式在我国应用广泛,依据国内外大部分港口的集装箱铁水联运吊装模式,将其分为以下三大类。

(1)“铁-水”间接换装模式。在“铁-水”间接换装模式下,要求港区有直通码头堆场的铁路线路。比如连云港,铁路直接通往港区内铁路装卸站,列车驶入港口内铁路装卸站后,利用起吊设备卸下集装箱并堆存至临时堆场或直接由港内机车将集装箱堆存至码头后方堆场,在船到达后再吊装上船(见图5)。此模式中,堆场起着连接集装箱班列与船舶的作用,无社会道路集卡的参与,只需配套内部转运车辆,衔接性好。但缺点是铁路运输组织难度大,铁水集疏运能力不强。

图5 港口集装箱码头“铁-水”间接换装工艺方案

(2)“铁-公-水”换装模式。在很多港口,由于初期建设时没有考虑铁水联运业务,并未铺设直通港内的铁路线路,后期由于码头内设施紧凑,无法加设铁路线路进港区,所以这些港口在开发铁水联运业务时将铁路装卸站安排在了距离码头前沿较远的区域,比如天津港、武汉阳逻港。载有集装箱的班列到达港区外铁路装卸站,卸箱后依靠集卡通过社会道路运送至港区堆场或码头前沿进行装船(见图6)。在该模式下,增加了公路短驳,集卡的参与导致成本增加、耗时长、衔接复杂。

图6 港口集装箱码头“铁-公-水”换装工艺方案

(3)“铁-水”直接换装模式。“铁-水”直接换装模式是最完美的铁水联运无缝衔接模式。该模式下,铁路班列直接通过铺设到码头前沿的铁路线到达装船区域,由岸边集装箱起重机(以下简称岸桥)直接将列车上的集装箱吊至集装箱船舶,期间没有经过集装箱的堆存、倒运等过程。采用“铁-水”直接换装,需要建设海铁集装箱专用码头。由于该模式对港区流动机械和运输机械行驶干扰影响大、组织难度高、缺少统一的铁水联运市场主体,因此国内实际应用较少,目前只有宜昌白洋港铁水联运项目采用了该方案。

2.2.3 自动化码头、“无人站场”换装方案

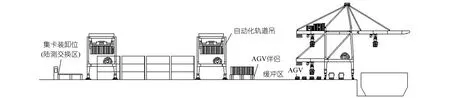

2018年《国家物流枢纽布局和建设规划》提出,鼓励有条件的国家物流枢纽建设全自动化码头、“无人场站”。我国自动化码头发展迅速,目前已建设有厦门港、青岛、洋山港自动化集装箱码头,以洋山港四期自动化码头为例,其堆场与岸桥采用垂直布局,水平运输设备采用集装箱AGV,堆场采用自动化轨道吊,在前沿堆场设置海侧交换区,AGV伴侣作为中转平台,堆场后端设置陆侧交换区,内设大量集卡装卸位,具体工艺布局见图7。

图7 洋山港集装箱自动化码头垂直布局装卸工艺方案

自动化码头由于具备较高的装卸效率等优势,是未来发展方向,但如何实现自动化码头与铁路“无人站场”无缝衔接,是一个重大研究课题。根据自动化码头装卸工艺方案,可以预测,未来智能化站场与自动化码头衔接方式主要有以下几种。

(1)自动化轨道吊(铁路装卸站)+AGV+自动化轨道吊(码头堆场)。该方案未来需要铁路线进入港口内部,铁路装卸场与码头之间水平运输可以采用集装箱AGV小车进行内部转场,实现铁路无缝衔接。

(2)自动化轨道吊(铁路装卸站)+无人集卡+自动化轨道吊(码头堆场)。随着无人驾驶技术在集卡车上的应用试验,在特殊线路或特殊场景,采用无人集卡来完成港口码头与铁路场站之间的短驳将成为一种新型运输方式。

(3)跨坐式或悬挂式单轨运输方式+自动化轨道吊或岸桥。跨坐式单轨和悬挂式单轨作为新型运输方式发展迅速,未来可作为港区集装箱与外界互联互通的一种新模式。这种模式可省去一些中间环节,实现铁路、堆场、码头直接换装。

3 集装箱多式联运换装技术应用中存在的问题

3.1 基础设施薄弱

多式联运的基础设施不足,铁水、公铁衔接不顺畅。2018年我国沿海和内河主要港口铁路进港率分别达到75%和54%,但只有大连港、营口港、连云港、宁波港、重庆港等一些主要港口基本实现港铁之间的无缝衔接。由于进港铁路线较少且密度低,铁水联运比例较低。未铺设疏港铁路的码头铁水换装需要公路短驳进行连接,增加了物流成本、降低了货物运输效率。

3.2 技术装备落后

铁路集装箱场站换装作业环节多、设备自动化程度低。集装箱公铁联运、铁水联运主要在集装箱中心站或办理站完成,装卸线通常不挂网,铁路列车到达后需要调车作业,装卸作业普遍采用人工操作的轨道吊,尚未能实现自动化作业。且新技术应用不足,缺少动力。技术装备的研发和应用需要大量的企业和人才参与,由于中国制造业龙头企业少,加上铁水联运市场动力不足等问题的存在,导致制造业缺少发展动力,新技术创新应用不足。

3.3 缺少综合信息服务平台

缺乏统一的信息管理交互平台。由于体制问题,水运与公路归属交通部管理,而铁路自成体系。公、铁、水多式联运缺乏统一有效的管理[4]。铁路与港航企业与集装箱码头在集装箱作业信息交换方式上的不协调,严重阻碍集装箱铁水换装实现一体化运作,对国际集装箱铁水联运换装效率造成很大影响。同时多式联运经营主体欠缺,标准规则不统一,集装箱联运单证不统一。

4 多式联运换装技术发展趋势与前景

4.1 发展趋势

(1)基础衔接配套趋于完善。随着国家实施铁路引入大型公路货运站、物流园区、产业园区工程,推进铁路专用线,内陆城市和港口的集装箱场站建设工程,多式联运设施设备衔接配套水平将会不断完善,装卸、转运、倒载次数会不断减少,枢纽一体化水平将不断提高。

(2)多式联运运输网络向体系化、统一化、标准化发展。若要实现公、铁、水等不同运输方式之间快速衔接,未来必然需要制定统一的标准、法规,建立完整的多式联运运输网路体系,真正实现“一票制”。

(3)新技术、新装备创新应用不断加强。全自动化码头、“无人站场”是未来发展趋势。电子化单证、自动化控制等技术以及场内无人驾驶智能卡车、自动导引车等自动化设备将会广泛得以应用。发展智能化的多式联运场站、短驳及转运设施,必将进一步提高铁路与其它运输方式换装效率。

(4)先进的运输组织模式得以发展应用。公铁联运、铁水联运集疏运通道不断得以完善,干支直达、江海直达等先进的运输组织方式将得以广泛应用,各种运输方式衔接更加紧密,联运换装转运效率显著提高,集疏运体系更加完善。

4.2 发展建议

(1)开辟新的多式联运集疏运通道。加强与港口衔接的铁路集疏运建设,针对无法修建铁路专用线进港港口,可研究开辟空中多式联运通道。

(2)加快研发多式联运设施设备。开展重大技术装备关键技术和互联网在集装箱多式联运领域集成应用,加快多式联运快速换装转运专用设备的研发应用,满足铁路集装箱运输车辆,场站内装卸、转运、堆存设备的自动化、“无人化”需要。

(3)大力推行铁路集装箱班列。贯彻落实“一带一路”倡议,推进我国与周边国家铁路互联互通,强化边境口岸设施设备衔接配套,构建国际集装箱多式联运系统。

5 结语

随着国家多式联运集疏运通道建设和基础设施的不断完善,智能化的集装箱站场和码头必然是未来发展方向,跨坐式单轨和悬挂式单轨作为新型运输方式,其立体交通运输模式、智能、绿色等特点符合未来港口发展方向,具有较高的推广应用价值。