优化入炉结构实现成本最低研究

王盟

石横特钢集团有限公司炼铁厂,中国·山东 泰安 271612

工艺控制标准;配矿结构;经济料;生产工艺

1 引言

入炉结构优化工作是我公司长期坚持开展的一项重点研究课题,项目的持续开展为我公司近几年增加了巨大经济效益。但随原燃料整体质量水平的逐年下滑、环保管控力度的加大,配矿结构优化空间变小。同时在增加经济料消耗后,烧结矿质量及产量控制难度增加,高炉稳定运行水平及指标提升也面临了一定的压力。另外因高炉冶炼强度提高,高炉对于精料的控制要求也相应提高。2019年围绕以上问题炼铁厂进行有针对性的重点研究,提出了多项管理及技术应对措施,有效地推动了结构优化工作的开展,降低了生产成本。

2 优化工艺质量标准

2.1 有害元素控制

结构优化工作开展的先决条件是要守住生产、质量稳定的红线,近年来炼铁厂依据实际原燃料质量、高炉炉型及周边钢企控制经验等,制定了入炉有害元素控制标准:锌负荷不超0.35kg/t、碱负荷不超3.8kg/t,尤其重点控制钾元素入炉负荷,日常配矿中烧结矿、球团矿K2O 含量分别控制不超0.06%、0.07%。每周对入炉锌及碱金属负荷进行计算、平衡,制定《高炉排碱、排锌管理办法》,出现富集时,按照确定的工艺控制标准,调整炉渣碱度、炉渣流动性及布料制度等,进行排锌、排碱操作。

2.2 烧结矿质量控制

2019年,高炉冶强大幅提高,烧结机提产压力增大,生产模式的变化,进一步要求烧结提高成品矿质量,2019年烧结矿低温还原粉化指数在公司管控标准65%的基础上提高了要求,按不低于68%控制。同时为提高烧结主要操控及管理人员质量服务意识,制定烧结矿粒度质量评价标准及考核办法,其中烧结矿10~25mm 粒级、<10mm 粒级标准分别按≤47%、≤26%控制。

3 科学经济配矿

3.1 理顺配矿思路

2019年,矿石价格震荡运行,在参考各品种铁料性价比排序的同时,根据我公司实际生产应用效果,并结合其它钢企、院校的研究成果,对我公司配矿主结构进行优化。在烧结矿化学成分按方针控制前提下,以长期稳定配用2~3 种理化品质及烧结性能均较好的富矿粉,外加不低于15%国产精粉为原则组织烧结配矿,主体结构的富粉加精粉总配比控制在55%左右,该结构可确保烧结料的整体粒度、制粒效果及烧结性能满足日常烧结过程控制要求。

3.2 常用矿粉烧结性能指标及配矿方案确定

表1 常用矿粉烧结性能参数

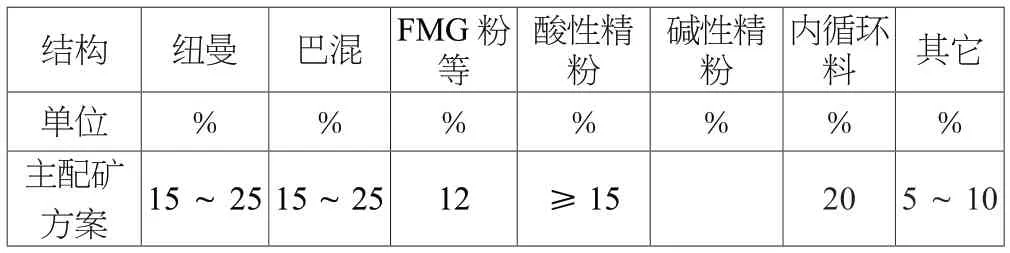

依据各品种矿粉试验性能指标及实际应用效果,技术科对常用矿粉的烧结性能进行了评价,选择了同化性、高温液相下流动性及冷却过程中粘结强度均较好的纽曼粉[1]、巴西混合粉这两种矿粉作为烧结主配矿结构,并配用部分酸性精粉,以提高烧结矿强度。2019年我公司精粉开发品种及数量较多,因酸性精粉有利于改善矿相整体粘结强度,炼铁厂对烧结、球团精粉结构进行优化,烧结重点提高了东平宏达、中钢苍山等质量较稳定的酸性精粉配比,适当下调了鲁中、金岭等碱性精粉配比,该部分碱性精粉由球团配用消化。经优化后烧结配矿主结构确定如表2所示。

表2 烧结配矿主方案

在配矿主结构确定后,其它可配用部分性价比较好的经济料,2019年该部分配比控制5~10%。

3.3 特殊情况下的配矿预案

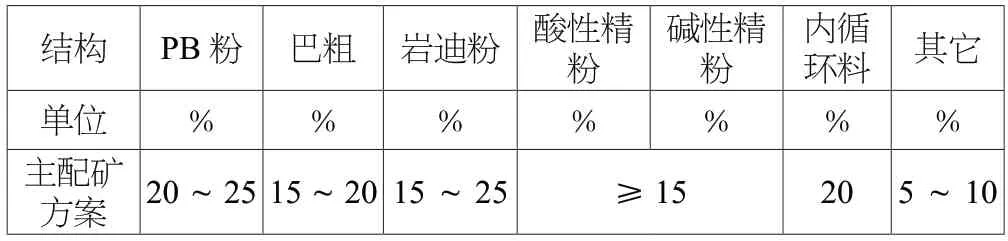

正常情况下纽曼粉、巴混等主流矿现货资源是较充足的,我公司BHP 及Vale 长协资源也以该类矿粉为主,但现货市场资源受价格、钢企消耗等不确定因素影响较大,会出现短期内资源短缺甚至无货的情况。针对该问题,炼铁厂一方面与采购部门及时沟通,降低纽曼粉或巴混配比,提前对烧结主配矿结构进行调整应对;另一方面制定了纽曼粉、巴混断料情况下的配矿预案,具体如表3所示。

表3 烧结配矿预案

在烧结无法配用纽曼粉、巴混时,烧结配料结构按以上方案执行,其中作为日常配矿用的副矿品种如FMG 粉、麦克粉、超特粉暂停采购及配用,配用理化指标及烧结性能相对较好的PB 粉、巴粗及岩迪粉代替纽曼粉、巴混,可实现配矿结构及生产调整的平稳过渡。

3.4 适当配用部分经济料

烧结主配矿结构优化后,进一步稳定了烧结过程及烧结矿质量,在此生产条件下,炼铁厂及时对经济料的使用问题跟进研究,积极开发使用新品种矿。

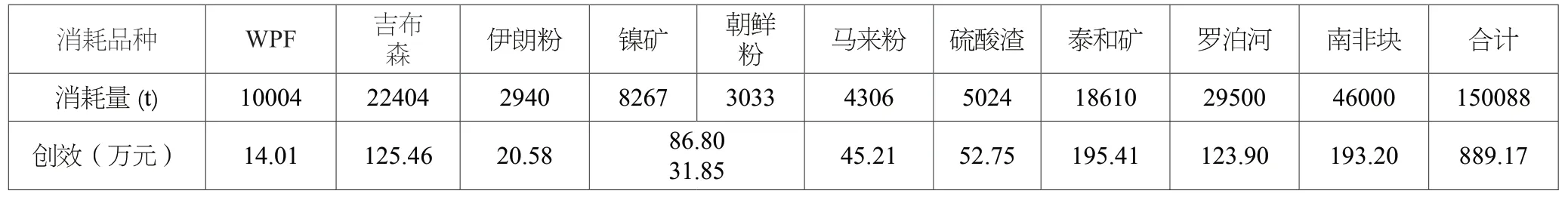

经济料多为铁品位低、硅铝含量及有害元素含量较高的含铁料[2],按照单一性价比公式测算其倒折成本对比主流矿性价比优势在10 美元以上,但实际上该类料存在品质波动大、烧结配矿后影响入炉品位降低等问题,从分厂、公司范围上讲,其在烧结的使用有使系统成本升高的潜在风险,因此经济料使用效益问题应利用综合配矿模型,并结合实际生产指标变化等,进行系统测算后确定。按照以上原则,在确保生产稳定及系统效益最大化前提下,对比2018年,2019年提高了经济料使用量,截止11月份经济料总消耗达15.0 万t,创效889.17万元/年。其中新开发使用的矿有WPF粉、吉布森粉、泰和矿、伊朗粉、朝鲜粉、南非块(低品位)。具体使用数量、效益如表4所示。

表4 经济料使用品种、消耗量及效益

3.5 提高烧结精粉配比

2019年随周边矿山开工率的提高,精粉供应较充足,其对比外矿的价格优势达到4 美元/吨以上。为降低烧结配矿成本,2019年下半年对如何提高精粉配比问题进行了重点研究,主要工作有以下两点:一是在块矿对比粉矿有性价比优势时,高炉提高块矿入炉比例、降低烧结矿消耗,在烧结产量压力较小,通过优化配矿结构,烧结可适当提高精粉配比。二是通过优化烧结工艺细节,为提高精粉配比创造技术条件。2019年通过优化配混系统加水方式及布料系统、提高混合料料温、改善混合料制粒效果等措施,精粉配比逐步由上半年的18%提高至22%,按对比外矿优势4 美元/吨测算精粉消耗增量可创效246.76 万元/年。

4 优化生产工艺、合理组织生产

我司高炉冶强提高后,烧结产能压力持续紧张,正常生产时烧结矿入炉比例仅可维持在71~72%。进入采暖季烧结阶段性停限产,烧结矿入炉比例降低至不足70%,高炉被迫增加了性价比较差的外购烧结矿及块矿配比。为最大程度减少外购烧结矿及块矿消耗,降低高炉配矿成本,通过优化生产工艺,10月份后两台烧结机日产始终稳定在13900t 以上,大烧结日产突破9100t,并组织老3#烧结复产,主要工作开展如下。

4.1 提高混合料温度与强化制粒

混合料经二混制粒再由皮带倒运、分料漏斗碰撞时料温会出现降低,且水分蒸发严重,不利于稳定混合料成球性及烧结生产过程,通过以下措施可有效减轻以上现象。

(1)提高并稳定二混蒸汽压力至0.3Mpa 以上,把二混圆筒内的蒸汽管道改造为安装在出料端,并使通入蒸汽直接与物料接触。这样蒸汽预热完的物料直接通过皮带运输走,比原来的头部安装蒸汽管道减少了一段距离的蒸汽发散。

(2)在蒸汽管道进入圆筒前500mm 的位置开孔增加一处水管道,加入一定量的水通过蒸汽管道喷入圆筒内,使水能够更均匀的与混合料接触,提高了混合料中>3mm 小球的比例,使烧结过程表现出良好的透气性,也为精粉比例提高创造有利条件。

(3)改进一混加水方式,把原直径100mm、长10m 的水管截去一半,将头部接进去的水管喷头按圆弧形安装在进料斗正面和两侧,正面的喷头与直冲下来的物料成垂直角度,两侧喷头方向呈V 形顺物料而下,90%的水分由头部水管加入;另一路水管竖向加在一混进料端的皮带上面,水管上面加装喷头使水直接喷在生石灰上面,改善了石灰粉消化效果及混合料成球性,也减少了扬尘。

4.2 优化烧结布料系统

1#烧结机上采取圆辊+多辊的布料方式,长期以来因烧结产能压力大,烧结料层厚度偏低,多辊布料器下沿离烧结料面距离大(达300mm),混匀料下料轨迹是垂直落到台车上,很大一部分大颗粒到不了烧结台车底部,布料偏析效果差,同时会产生压料现象,影响烧结料层透气性。通过增设反射板可有效解决该现象,具体做法:在多辊布料器下方,沿料流运动方向安装一块长3m、宽350mm 的反射板,将落料点与台车上沿距离缩小至30~50mm,改变混合料下料轨迹,可使一部分混合料大颗粒落到烧结台车底部,布料偏析趋于合理,减轻压料现象,改善烧结料层透气性[3]。

4.3 做好老3#烧结复产工作

按单一性价比公式测算,2019年大部分时间内块矿倒折成本对比粉矿、烧结矿均倒挂,为提高烧结矿入炉比例,降低块矿消耗,2019年炼铁厂对老3#烧结阶段性生产运行方式中涉及的相关问题进行了研究,通过分析现场工艺流程及设备运行情况等,制定了老3#烧结临时复产方案,解决了三条烧结机并行生产时的原料供应、物流运输、生产人员组织及设备维护等问题。2019年老3#烧结阶段性复产期间生产运行稳定,1~10月份累计完成产量15.85 万t,按全年对比块矿优势3 美元/吨测算代替块矿可创效332.85 万元/年。

5 结语

通过优化入炉原料结构可有效降低生产成本,但结构优化的过程往往伴随着原料质量下滑以及生产指标的退步,需针对性地采取管理及技术应对措施,确保生产及质量稳定。目前,对于含铁料价值的评估还是以单一性价比公式测算为主,实际生产中部分含铁料对炼铁指标的影响在性价比公式中未体现,需对性价比公式作相应修订。对于部分经济料的烧结性能、冶金性能及在生产中的应用缺乏较深入的研究,需进一步总结配矿结构调整对工艺参数、技术指标及质量变化的影响。