贮存温度与时间对聚羧酸减水剂性能的影响研究

甘扶平,宋海洋,白体新

(1.科之杰新材料集团福建有限公司,江西 南昌 330209;2.建筑材料工业技术情报研究所,北京 100024)

1 研究背景

1.1 目的

在混凝土外加剂使用中,羧酸系外加剂在储备罐储存一段时间后,外加剂性能会降低,尤其夏季更为明显。本项目主要研究不同温度、存放时间对羧酸系减水剂性能的影响,通过对聚羧酸减水剂不同季节温度和存放时间的长短具体对比试验数据,来指导羧酸系产品的生产、储存和使用,减少产品使用过程中由于品质变化引起的质量问题,使产品的品质得到保障,稳定客户。

1.2 现状概况

在 20 世纪末我国便开始了聚羧酸减水剂的研究,2005 年我国聚羧酸减水剂的应用进入了快速发展阶段。目前国内聚羧酸减水剂普遍为常温工艺合成,此合成工艺产品又面临稳定性差的问题。聚羧酸减水剂采用母液复配技术配制成成品外加剂,广泛应用于铁路、公路、桥梁等处的商品混凝土中,使用中常需要聚羧酸产品具有好的工作性能和稳定性能,同时也要求减水剂储存使用中品质保持稳定。目前市场上使用的减水剂质保时间一般在三个月以上,能够保证减水剂的使用,而实际中常因温度和存放时间的不同外加剂性能变化也不一样,特别是夏季温度高,质保时间较短。

1.3 经济社会效益分析

目前市面上常见的聚羧酸减水剂质保时间为三个月以上,实际使用中长因季节温度及储存导致质保时间存在偏差较大。本研究为区别夏冬季节不同的质保时间,指导混凝土生产使用中减水剂的使用,避免使用不当而导致的质量问题,能够有助于提升混凝土的施工性能与耐久性能。

2 研究内容

2.1 研究内容

不同温度下不同贮存时间对不同类型合成工艺羧酸系母液复配产品(掺入缓凝剂和防腐剂)性能的影响,聚羧酸母液合成工艺大致分为醚类常温工艺、醚类升温工艺与酯类工艺三种。

2.2 创新点

(1)不同温度梯度((0±2)℃、(20±2)℃、(40±2)℃)下羧酸系复配产品质保时间研究。

(2)相同温度下不同浓度羧酸系复配产品质保时间研究。

(3)各个温度阶段依据实际情况聚羧酸系外加剂复配相应量的缓凝剂与防腐剂。

2.3 技术路线

(1)将收集的 3 种不同合成工艺的母液,按工艺类型分组、分样及编号。

(2)将上述分组分样后的母液,按母液含固 7%、14%、20% 配制样品,根据温度情况掺入不同比例的缓凝剂与防腐剂。

(3)将上述配制好的成品样品放置于温度 (0±2)℃、(20±2)℃、(40±2)℃下进行贮存。

(4)样品贮存方式宜采用开口贮存,与生产储罐方式储存方式一致。

(5)各组样品初始测试一次,以后每隔 15 天测试一次,最长贮存时间为 3 个月。

(6)测试指标:0h 和 1h 水泥净浆流动度、颜色、气味、漂浮物(霉菌)等。每隔半个月的样品对比测试混凝土性能,包括初始坍落扩展度、1h 坍落扩展度、强度、容重或含气量、粘聚性(和易性)。

(7)缓凝剂选用常用的葡钠与白糖,防腐剂用某公司防腐剂。

3 原材料

(1)水泥:某品牌 P·O42.5 水泥,标准稠度用水量为 27.4%,比表面积为 370m2/kg,初凝时间与终凝时间分别为 186min 和 238min,28 天抗折强度与抗压强度分别为 8.8MPa 和 50.1MPa。试验用水泥存在不同批次区别。

(2)砂:河砂,细度模数 2.8,含泥量 0.3%,堆积密度 1470kg/m3。

(3)矿粉:S95 矿粉。

(4)粉煤灰:Ⅱ级粉煤灰,细度 18.3%,需水量比 101%,烧失量 3.6%。

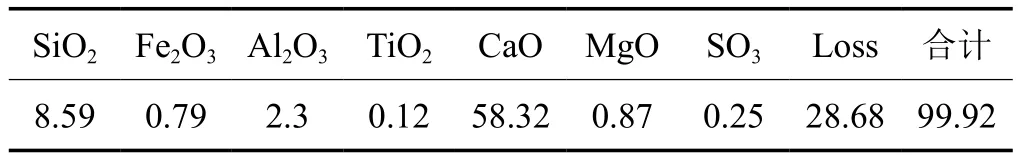

(5)石子:石子采用 10~20mm 粒径,石子筛出石粉,各指标含量如表1。

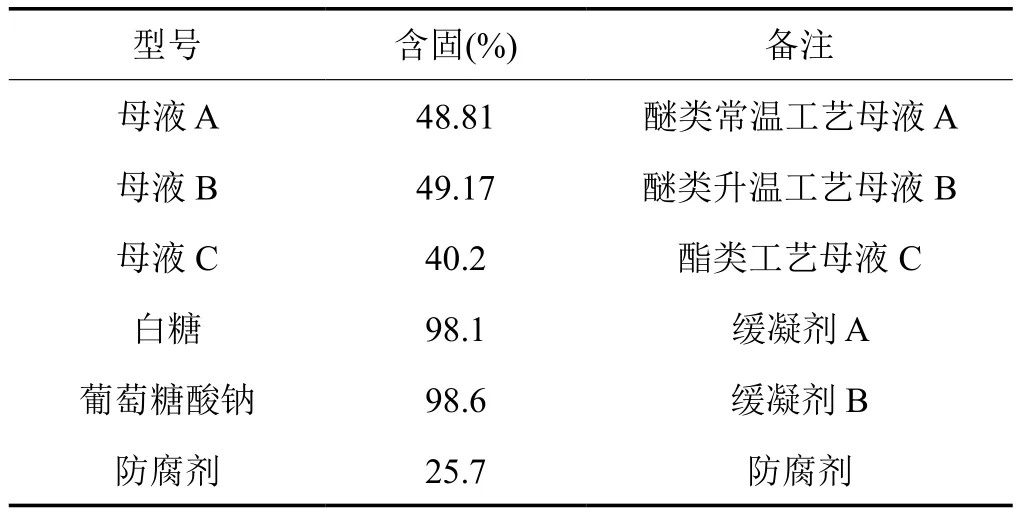

(6)外加剂:试验所使用的母液助剂见表2。

表1 石子石粉各指标含量 %

表2 母液及助剂

4 试验配比及测试项目

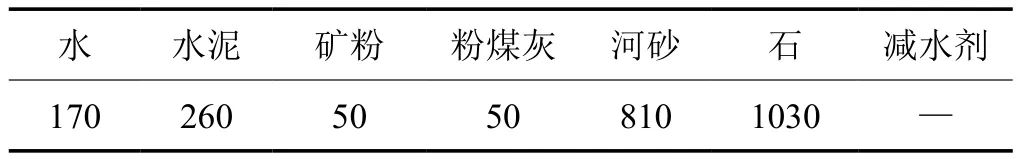

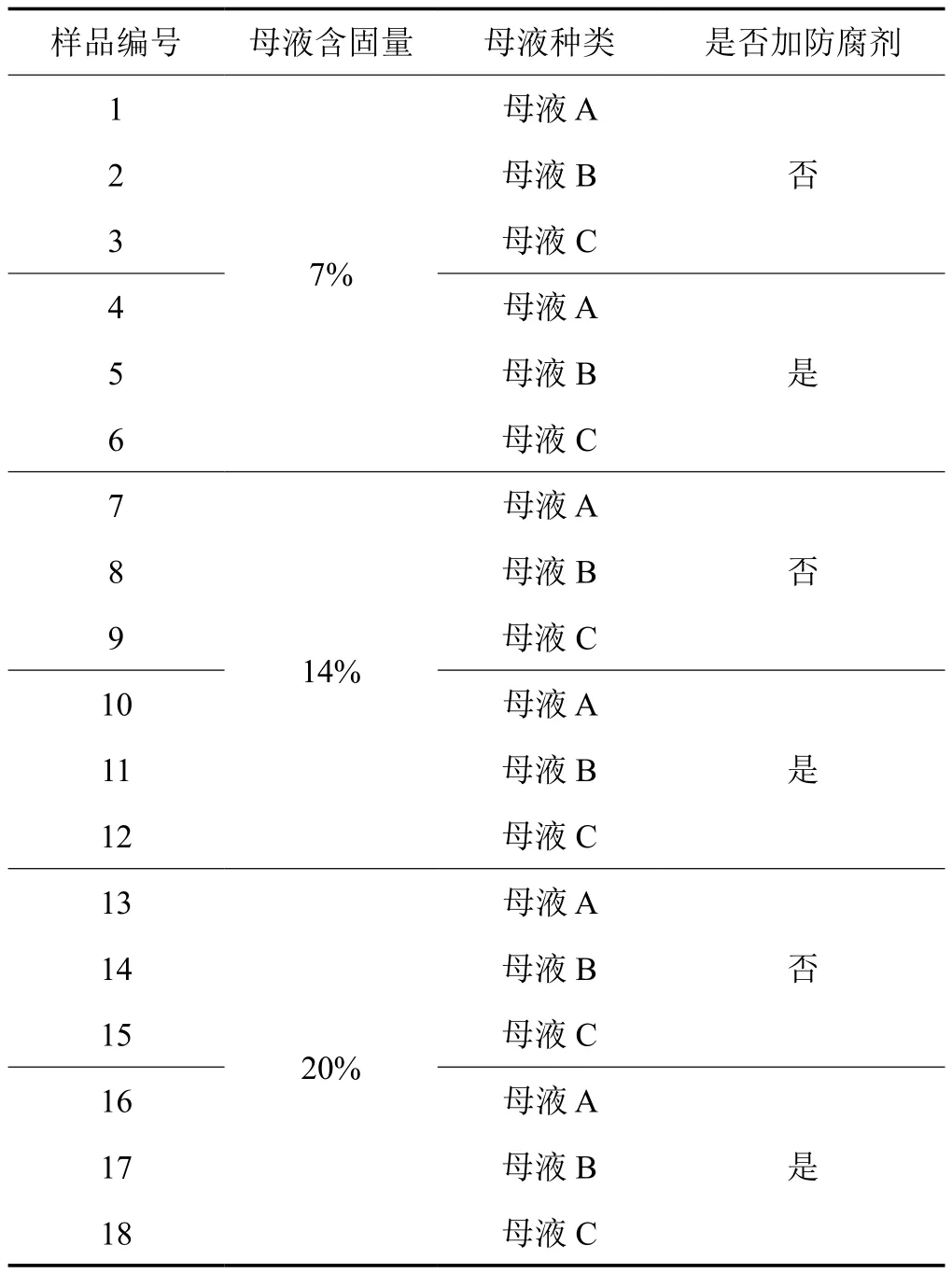

按 GB/T 8077—2012《混凝土外加剂匀质性试验方法》、GB/T 50080—2011《普通混凝土拌合物性能试验方法标准》[1]、GB/T 50081—2002《普通混凝土力学性能性能试验方法标准》[2]进行试验,外加剂[3]性能测试为水泥净浆流动度与 60min 净浆流动度、pH 值、水泥胶砂减水率,混凝土相关性能测试为初始坍落度(扩展度)、60min 坍落度(扩展度)、凝结时间、抗压强度。混凝土试验配合比见表3,样品编号分组见表4。

表3 C30 配合比 kg/m3

5 试验结果与分析

试验采用同一配合比,除水泥存在不同批次差异外,其他原材料保障同一批次。

5.1 储存不同时间减水剂 pH 值与发臭情况

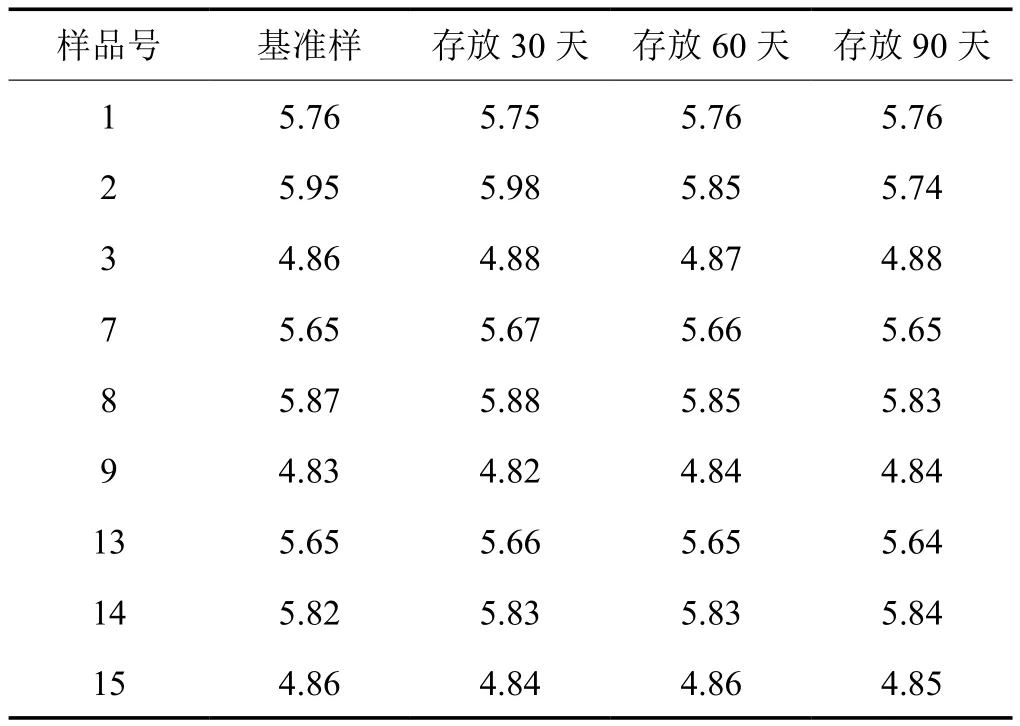

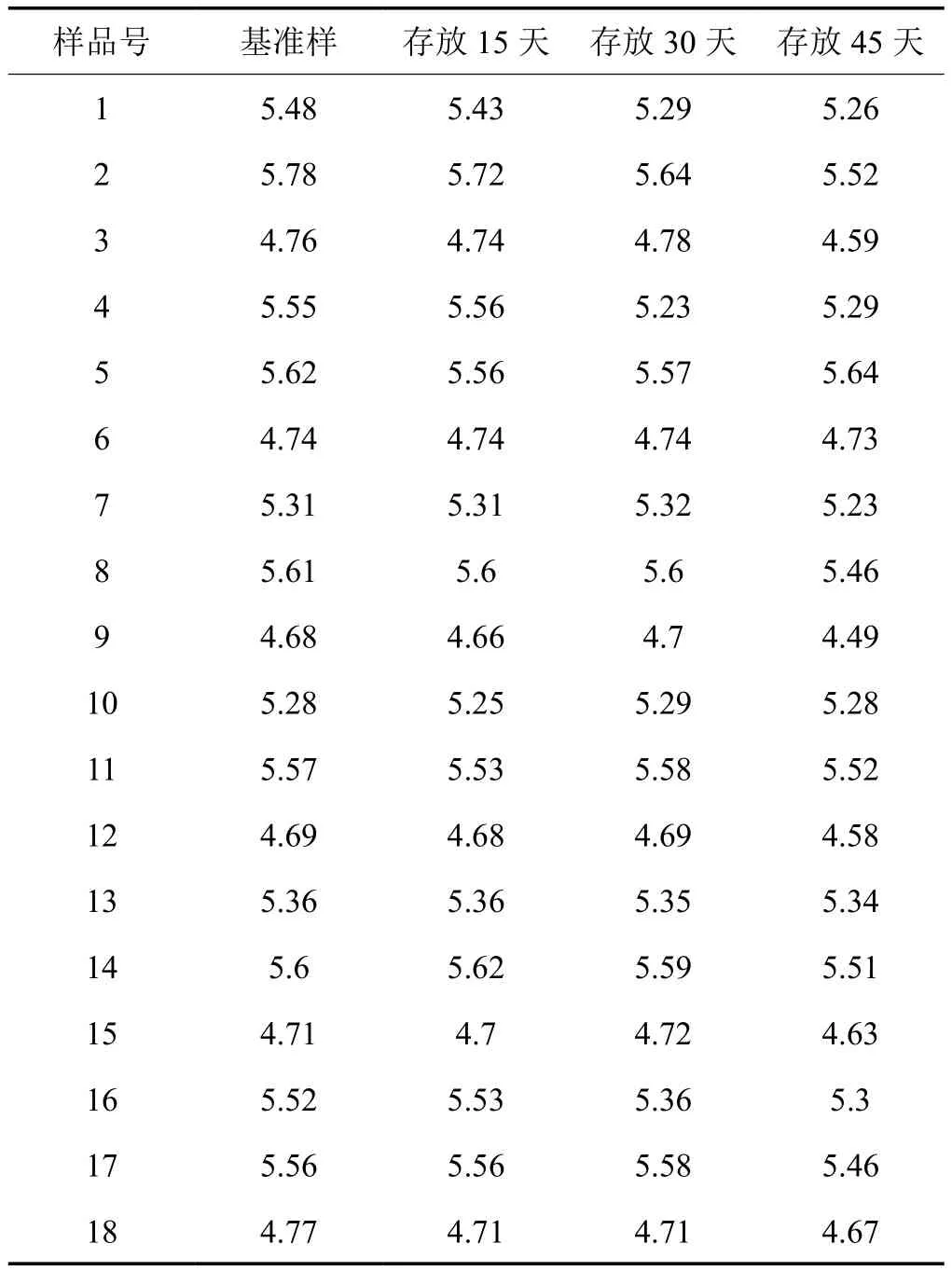

0℃、20℃ 和 40℃ 条件下,储存不同时间减水剂的pH值分别见表5~7。

表4 样品编号分组

表5 0℃样品不同时间 pH 值

试验中发现,在 0℃ 存储条件下,所有样品均未有异臭味;在 20℃ 存储条件下,部分样品有异臭味,存储时间越久异臭味越严重(样品存放 45 天异臭味大),浓度越低异臭味越严重(样品 1、2、3 比 7、8、9 味道更重),加防腐剂无异臭(存放 45 天样品4、5、6 没有异臭),三种工艺母液异臭味不一样(酯类工艺<醚类升温工艺<醚类常温工艺,样品 13、14、15<样品 7、8、9<样品 1、2、3);在 40℃ 存储条件下,样品异臭味严重,15 天低浓中浓样品均有不同程度的异臭味,加防腐剂 30 天样品也会有不同程度的异臭味,且温度越高,异臭味越严重,保质时间越短。

表6 20℃ 样品不同时间 pH 值

表7 40℃ 样品不同时间 pH 值

5.2 减水剂净浆试验与胶砂减水率

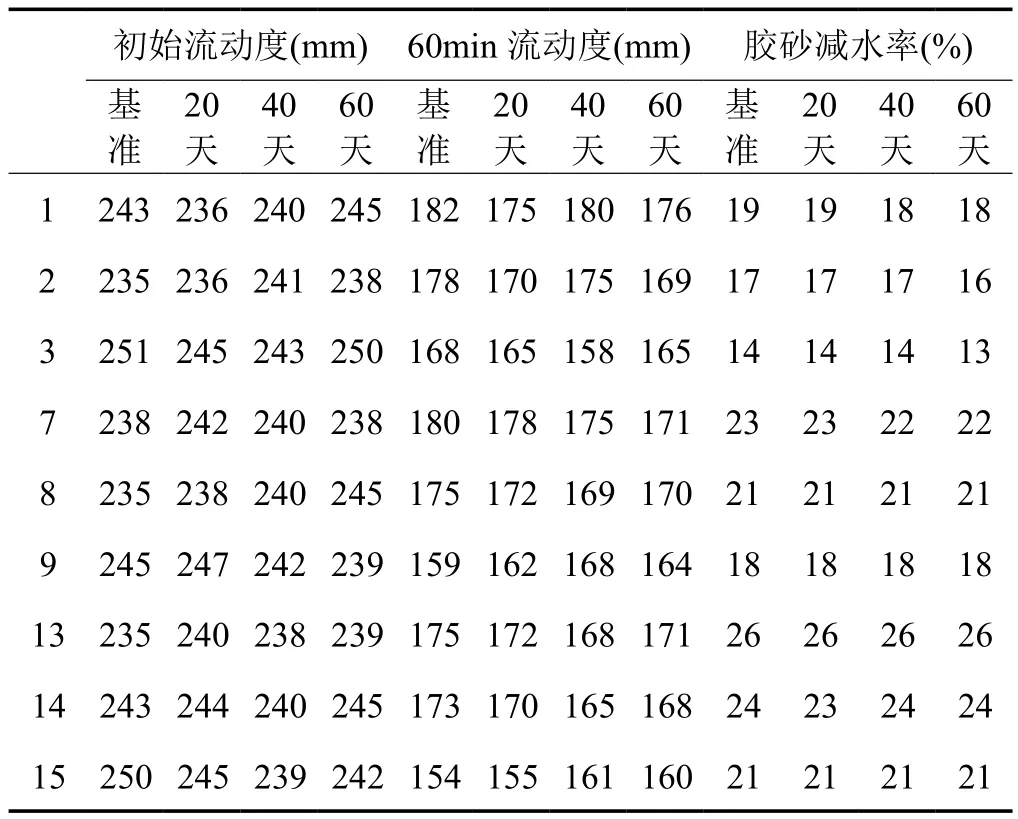

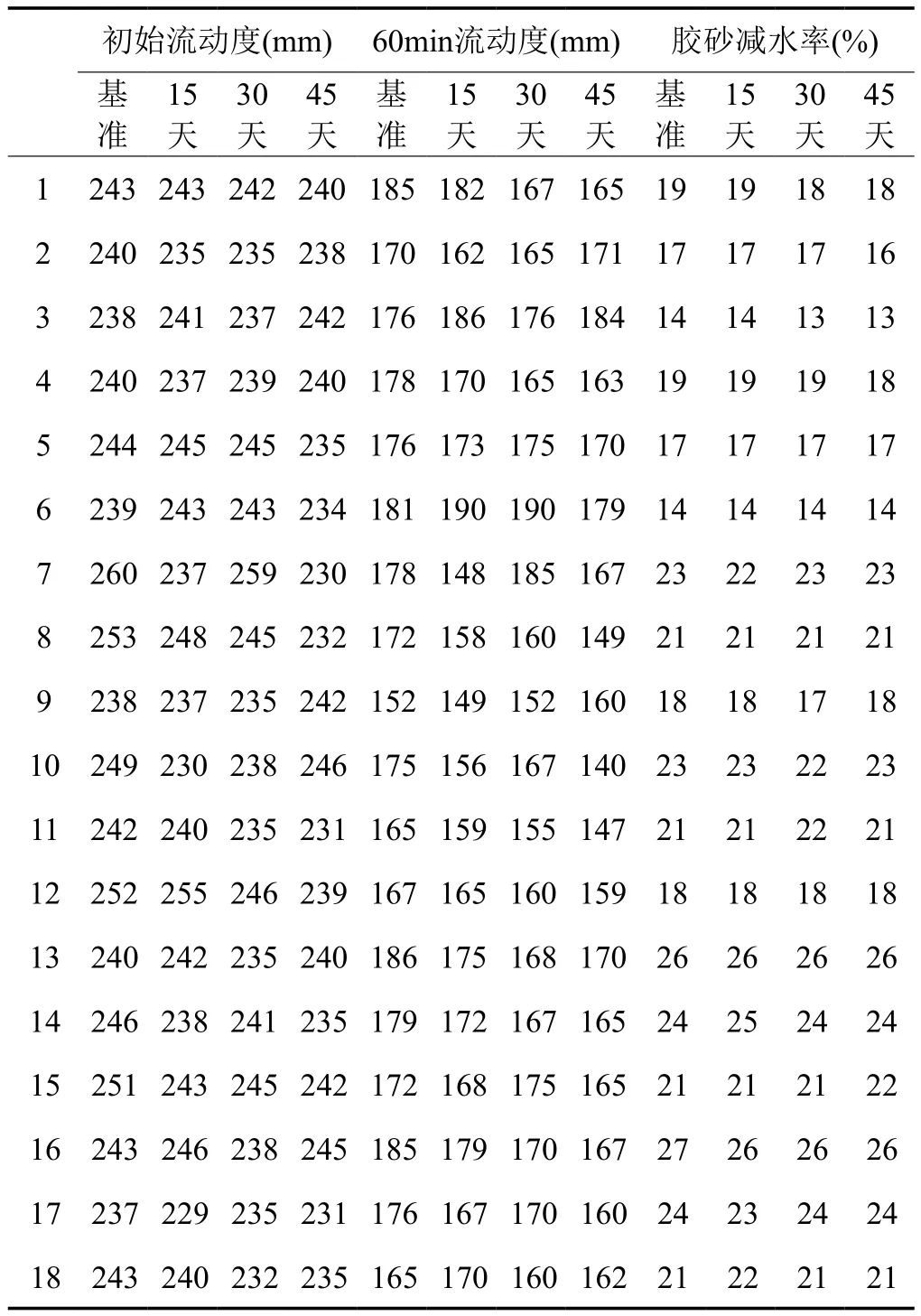

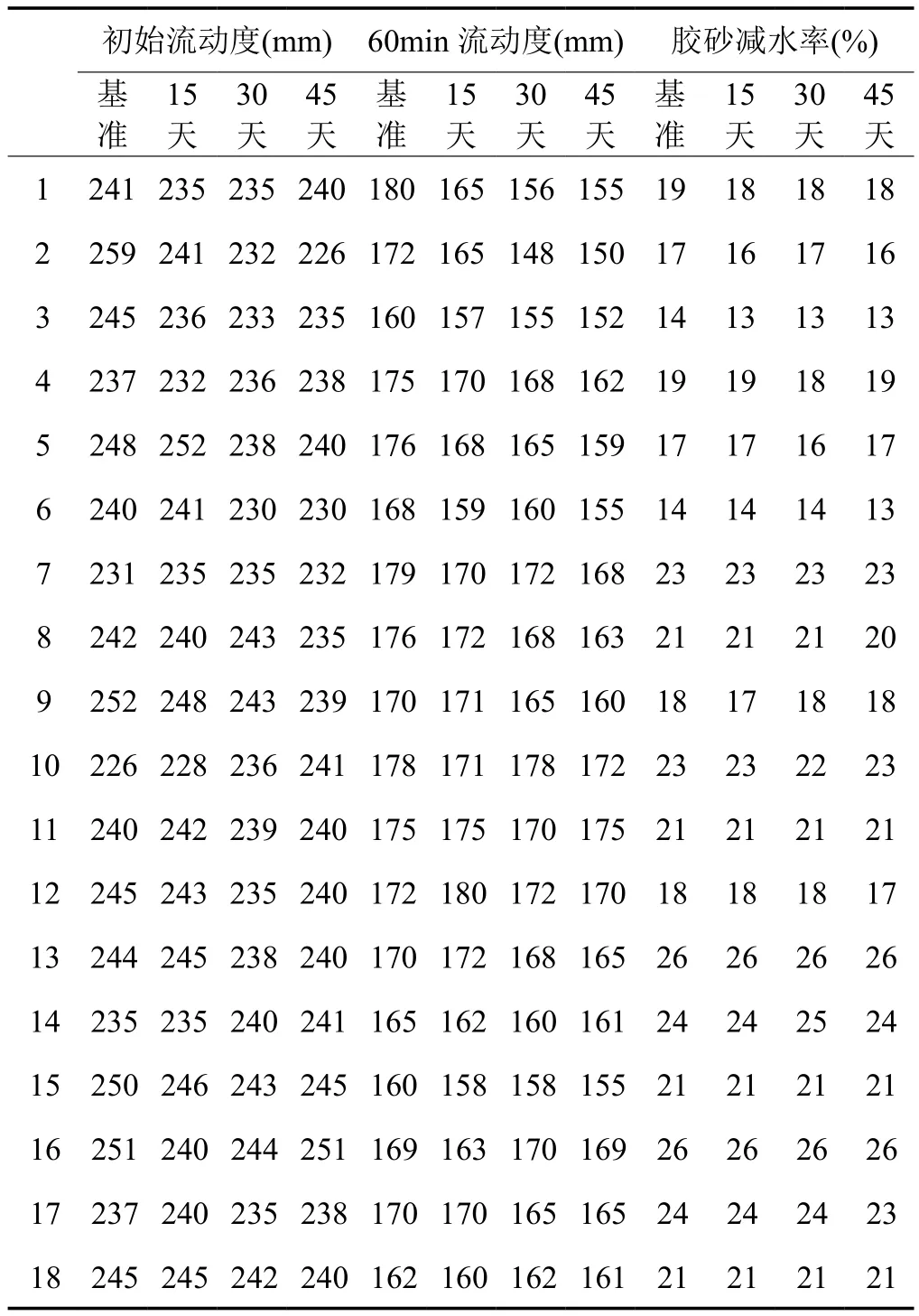

0℃、20℃ 和 40℃ 条件下,储存不同时间减水剂的净浆试验与胶砂试验结果分别见表8~10。

0℃ 样品净浆流动度、60min 净浆流动度、胶砂减水率变化小;20℃ 样品净浆流动度、60min 净浆流动度、胶砂减水率随储存时间增长有缓慢下降趋势;40℃样品净浆流动度、60min 净浆流动度、胶砂减水率随储存时间增长会下降,与低温相比保质时间更短,使用时间宜在 2 月以内,时间长性能会轻微下降。

表8 0℃ 样品净浆、胶砂试验

5.3 减水剂混凝土性能测试分析

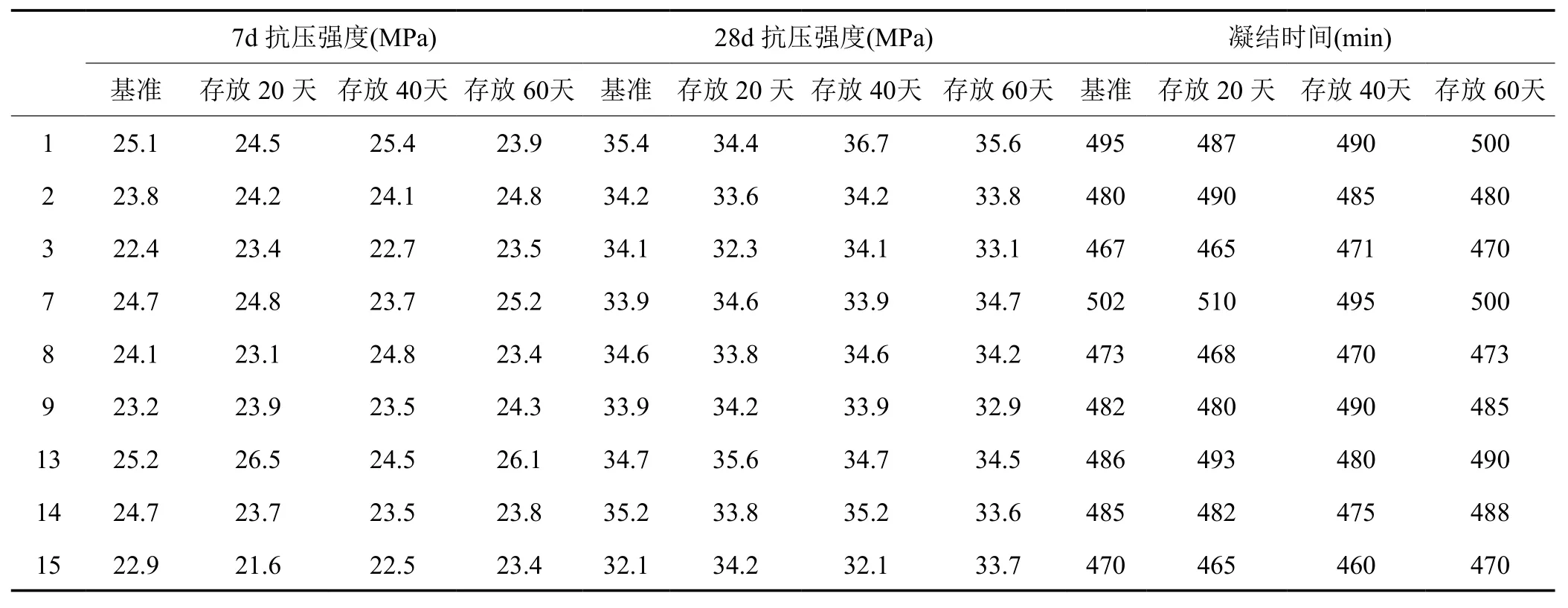

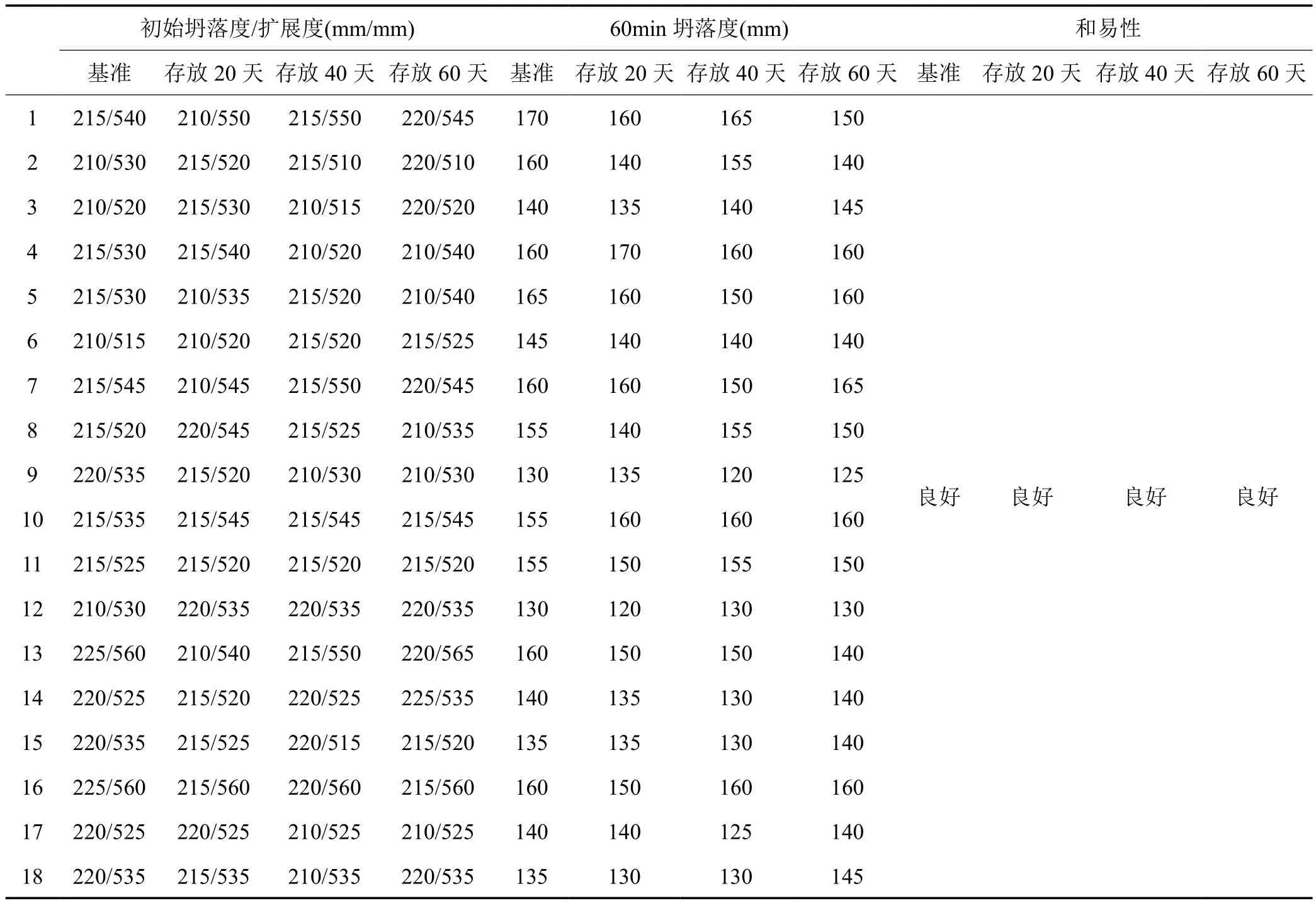

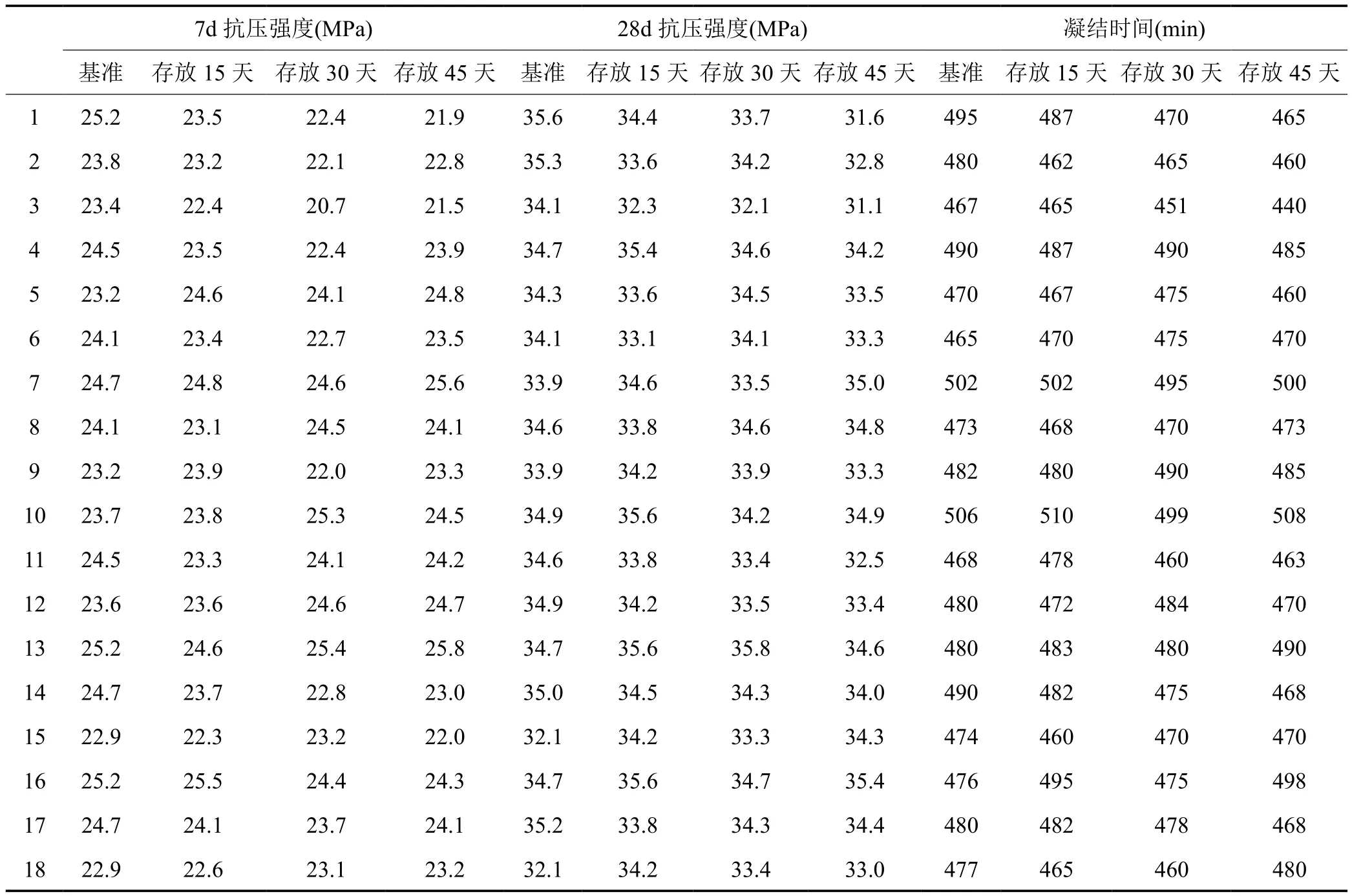

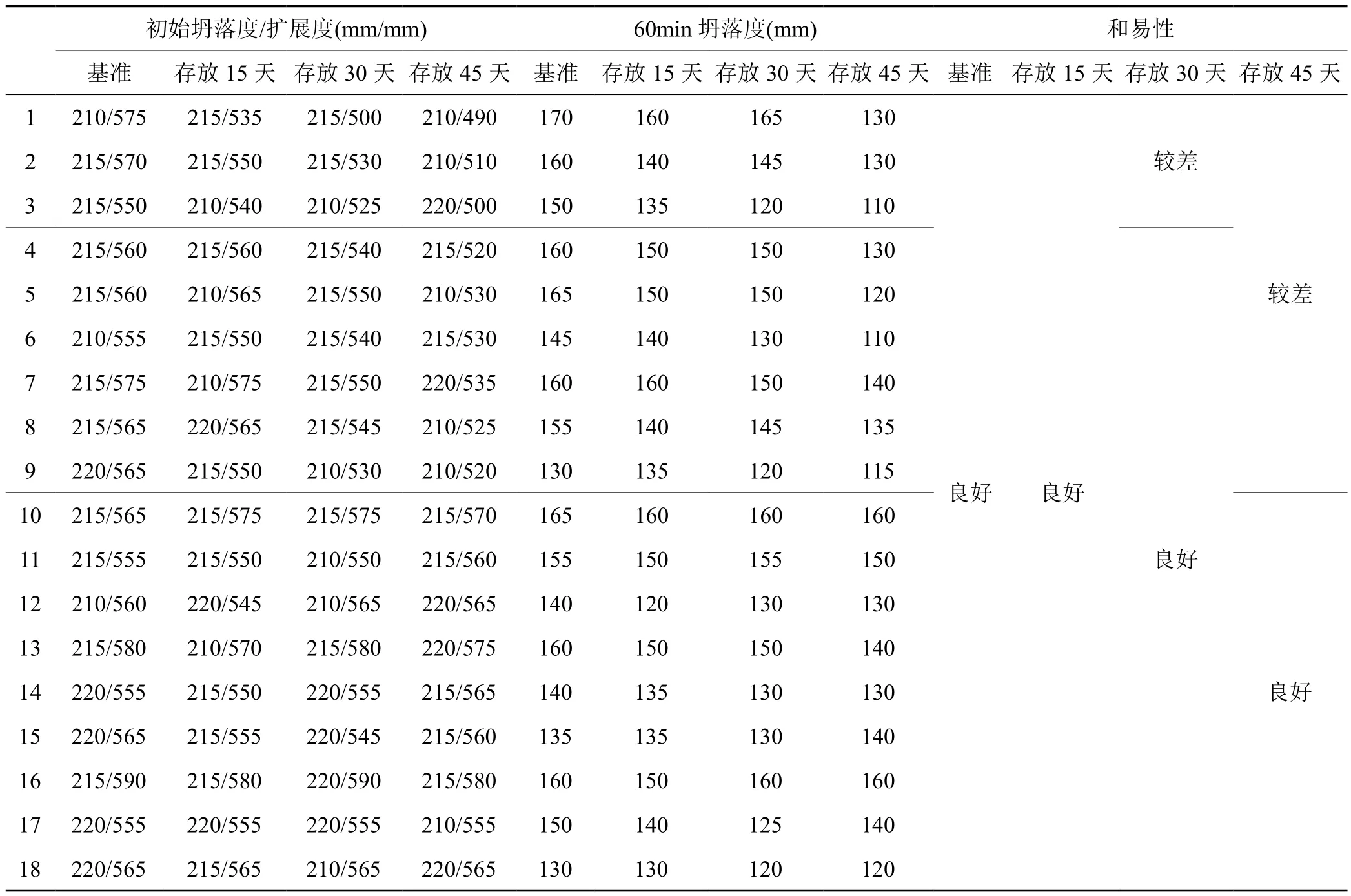

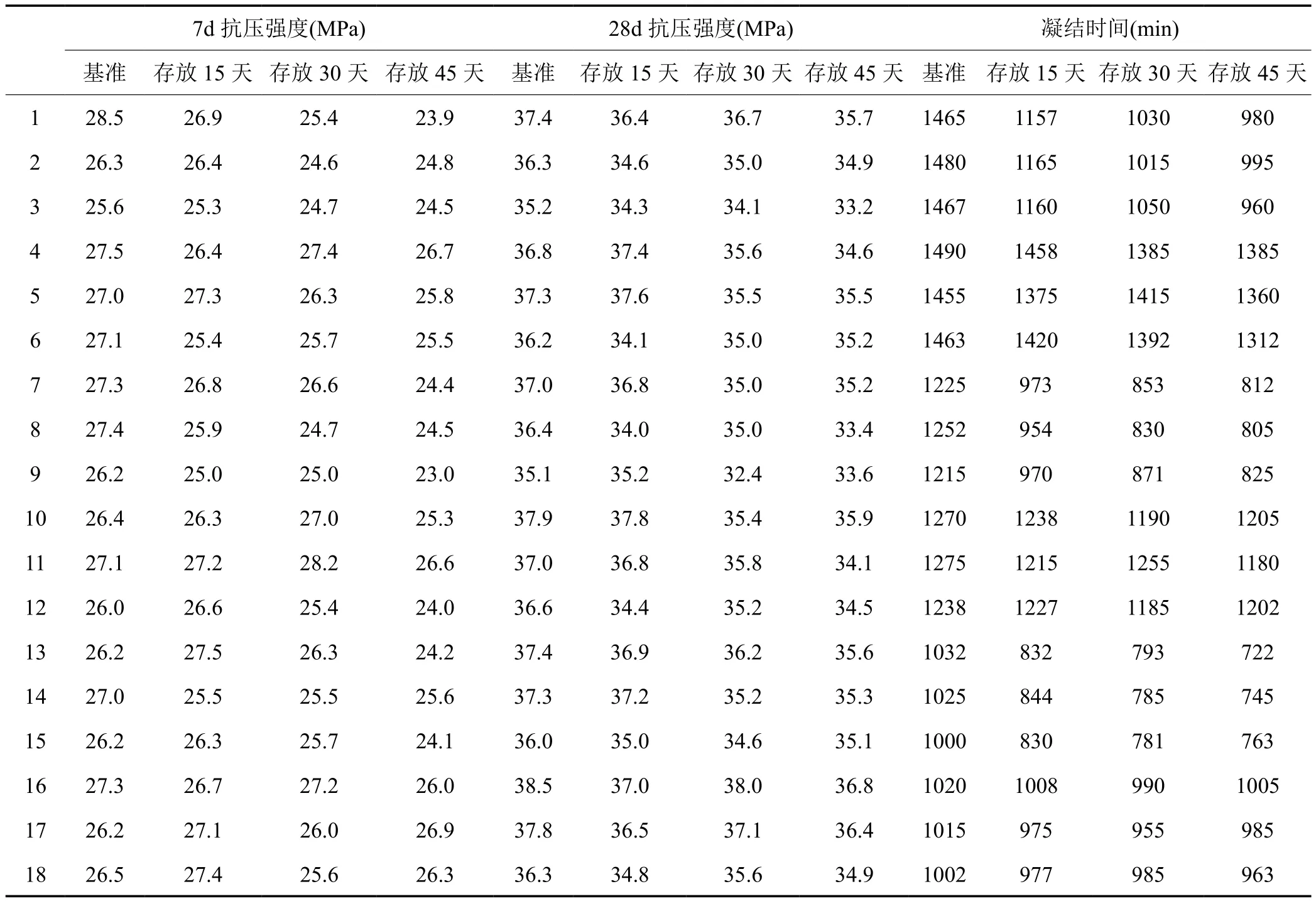

0℃、20℃ 和 40℃ 条件下,减水剂应用于混凝土中的试验结果分别见表11~16。

0℃样品混凝土坍落度/扩展度(初始与 60min)无明显变化,混凝土和易性无偏差,混凝土抗压强度无明显变化,混凝土凝结时间变化小。20℃样品混凝土坍落度/扩展度(初始与 60min)低浓(样品 1、2、3)随着时间延长性能轻微下降,加防腐剂的无明显变化,中浓与高浓样品混凝土性能无差异,所以样品混凝土和易性无偏差;混凝土抗压强度(7 天与 28 天)低浓(样品 1、2、3)随着时间延长性能轻微下降,加防腐剂的变化小,中浓与高浓样品混凝土性能无差异;混凝土凝结时间同强度变化,低浓未加防腐剂的凝结时间随时间延长而出现轻微缩短,其他样品未有变化。40℃样品混凝土坍落度/扩展度(初始与 60min)低浓、中浓(样品1、2、3、7、8、9)随着时间延长性能出现下降,加防腐剂的变化更小一些,高浓样品混凝土性能无差异,低浓样品存放时间长出现混凝土和易性变差情况;混凝土抗压强度(7 天与 28 天)随着时间延长强度轻微下降,主要原因在于糖类缓凝剂的分解,外加剂性能下降,加防腐剂可以降低强度的下降程度;混凝土凝结时间同强度变化,样品的凝结时间随时间延长而出现严重缩短,加防腐剂能够有效提升缓凝的保质时间,浓度越高凝结时间缩短程度比浓度低的样品凝结时间缩短程度更小一些。

表9 20℃ 样品净浆、胶砂试验

表10 40℃ 样品净浆、胶砂试验

表11 0℃ 样品混凝土拌合物性能

表12 0℃ 样品混凝土强度和凝结时间

表13 20℃ 样品混凝土拌合物性能

表14 20℃ 样品混凝土强度和凝结时间

表15 40℃样品混凝土拌合物性能

表16 40℃样品混凝土强度和凝结时间

6 结论

(1)减水剂存储时间越久异臭味越严重(样品存放 45 天异臭味大);温度越高越容易变质发臭,浓度越低异臭味越严重;加防腐剂能够起到延缓变质发臭的作用;三种工艺母液保质时间以酯类工艺母液最好(酯类工艺>醚类升温工艺≥醚类常温工艺。

(2)三种工艺母液配制的样品 pH 值不同,时间越长 pH 值会发生非常轻微的变动,浓度越低 pH 值变化率更大一些,防腐剂有一定的延缓保质功能。

(3)减水剂储存后的净浆流动度、60min 净浆流动度、胶砂减水率随储存时间增长有缓慢下降;温度越高,外加剂的净浆、砂浆性能指标变化越快,低温的保质时间较长,高温较短;加防腐剂性能下降更缓慢,保质时间适当延长。

(4)减水剂高浓样品比低浓样品保质时间更长;酯类工艺母液质保时间优于其他两种工艺母液。

(5)减水剂储存时间越长混凝土性能(初始与60min 的坍落度/扩展度、7 天与 28 天抗压强度、凝结时间)随储存时间增长有所下降,时间长混凝土和易性浓度低的样品会出现轻微泌现象。

(6)温度越高,外加剂对混凝土性能影响变化越快,低温的保质时间较长,而高温较短;加防腐剂性能下降更缓慢,保质时间适当延长。