某海上油田多相流量计含水率仪换型改造

彭远志

(中海石油(中国)有限公司湛江分公司, 广东 湛江 524057)

海上油田多采用滚动开发模式,依托老油田设施减少新油田投资的方式是开采边际油田的一种常用手段,因此上游新建平台的工艺流程一般不设油水分离,油水混相输送至下游进行油水分离处理。

油田产出物的计量是油藏开发研究的重要数据,取全取准油气水计量数据是关系到油田滚动开发效果好坏的一个重要因素。不设油水分离的上游平台一般配置多相流量计,以定期测定每口油气井的油、气、水的含量,以便合理进行配产。

某平台是大型油田群上游的一个高产平台,产量约占油田群产量的10%,该平台产量准确度将较大程度影响整个油田群开发研究。平台采用GLCC(Gas Liquid Cylindrical Cyclone,柱状旋流式气-液分离器)多相流量计系统,该系统是基于GLCC原理设计。其在海洋平台的应用中具有体积小、重量轻、计量效果好及安全性高等优势,特别是对于气液比波动大的特殊工况有着其他多相流量计无可比拟的优势,是适合在海洋工程中推广使用的计量设备。

GLCC多相流量计系统基于GLCC柱状旋流式气-液分离器原理,完全克服了传统分离器体积大、重量大的缺点,同时又具有较大的气液比跨度、测量精度高、无放射源等优点。

GLCC多相流量计系统通过分离器对上游的两相流进行气液分离,然后采用单相流仪表对气、液分别进行计量,并通过含水分析仪计算出油、水的产量及累积量,从而达到单井监测的功能。

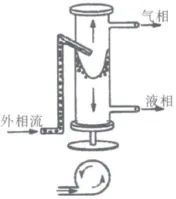

GLCC分离器工作原理如图1所示,分离器由倾角向下的管道沿特定角度的切线方向与铅垂管道相连,多相流经入口段预分离后进入主分离器。在主分离器中,由于离心力、重力和浮力的作用形成一个倒圆锥型的涡流面。密度大的液相沿铅垂管道的管壁流到分离器底部,密度小的气相沿涡旋的中央上升至涡面并流至分离器顶部,最终气相和液相分别从分离器的顶部和底部排出。并通过控制阀调整液位和压力,实现两相充分分离。

图1

该系统装置由三大部分组成:GLCC气液两相分离器系统、控制系统和计量系统。

多相流量计系统工艺流程为:油气水多相流经多路选择阀切换,由多相流量计入口进入GLCC高效分离器,通过旋流将气、液两相完全分离;GCV(Gas Control Valve气相控制阀)和LCV(Liquid Control Valve液相控制阀)通过“优化控制”方法控制GLCC内液位,使其保持恒定。分离后的气液两相通过气相和液相流量计分别计量,根据质量流量计的密度输出数据,通过计算可以得到液相中的含水率,从而计算出油气水三相流量。

1 系统瓶颈

该平台多相流量计系统含水率仪采用导纳传感原理[2],含水率仪将导纳传感探头深入到石油管道中,传感器对被测含水原油的介电常数敏感,含水原油的介电常数随含水率变化,敏感探头将含水率的变化转化成探头的导纳量的变化,使导纳传感器输出一个和含水率对应变化的电信号,从而测出含水原油的含水率。介电常数是电介质的一种特性,原油的介电常数(40℃)经试验测定为2.21~2.26。而纯水的介电常数为80,油与水的介电常数相差如此之大,含水率微小的变化即可引起介电常数的变化。当含水率不同的流体流过电容的两电极时,电极间介质的介电常数就会发生变化,导致电容值发生变化,通过检测电路将电容值的微小变化转换成电压信号,由于油水混合液的介电常数是含水率的函数,从而实现了原油含水率的检测。

将传感器探头置于含水原油中,当电容传感器探头的结构及外形尺寸一定时,电容量满足:

C=Kε

式中:ε为原油的混合介电常数;K为常数,由电容探头的结构、尺寸确定。原油中含水量不同,则电容探头的电容值就不同,这样就可以把介电常数的变化转化为电容的变化,实现了上述原理。

导纳传感器的功能是测量原油中含水率,根据流体介电常数随原油含水率不同而规律性变化,探测装置将该介电常数的变化信号传送到信号处理器。经处理、放大、线性校正后输出一个随油中含水率而变化的标准电信号。同时,相变探测单元的作用是进行流体相变(油包水或水包油)的判别检测,以确定合适的信号解析方案。

该类型含水率仪准确度取决于标准电信号,标准电信号的准确度取决于仪器标定时手工化验含水率准确性,因此,手工化验人为因素和原油乳化程度将对最终结果形成二次影响,造成单井含水测试误差大。含水率仪虽然标称测量范围为0-100%含水率,但实际使用时,基本含水在40%以上就无法保证测量精度,依赖于使用化验含水进行反向标定。

多相流量计经过一段时间调试运行,含水测量偏差约±20%,无法满足油藏需求,且平台空间及结构受限,整体更换改造难度较大。为保障油藏研究和合理进行配产,必须尽快采取措施,提高含水率仪的准确度,满足油藏产量测试需求,该油田实施了含水率仪换型改造。

2 含水率仪选型

改造的思路主要是通过更换新含水仪替换原有含水率仪,实现独立的含水测试功能。在线测量原油含水的仪表很多[1],按其原理有四种:(1)采用短波吸收原理;(2)应用低能射线与物质的相互作用的透射与散射原理;(3)电容测量原理;(4)射频导纳原理。

平台有17口井,每口井的井况不一,主要分为“高气油比井”、“中气油比井”和“低气油比井”三类,高气油比井含气率约75.09%,中气油比井含气率约41.39%,低气油比井含气率约27.86%。每口井含水率从0~100%范围较大。

射频、微波和电容等测量原理的含水率仪均无法全面覆盖本平台含气和含水范围,唯有采用伽马射线法,尤其是双能伽马射线法特别适合单井含水率测量或汇管含水率测量。

伽马射线法利用物质对伽马射线的吸收来测量气和液的相分率以及液相的相分率。当一束伽马射线从介质穿过时,其强度会因介质的吸收而减弱,这种衰减规律可用下式来表示。

Nx=N0·exp-(μwdw+μoso+μgdg)

不同的物质对射线的吸收是不同的。当被测介质为油、气、水混合物时,可以利用两种不同能量的射线去照射混合介质并测量射线被吸收后的强度,即可确定混合介质中的含水率与含气率。

采用伽马射线法,相变、乳化液和矿化度对测量结果均无影响,结蜡对测量结果影响通过标定基本可消除。

3 放射源选择

放射源发射出来的射线具有一定的能量,它可以破坏细胞组织,从而对人体造成伤害,国际原子能机构根据放射源对人体可能的伤害程度,将放射源分为5级。在综合考虑测量效果、安全以及后续管理,本次含水率仪选用即满足测量精度的豁免级源Ba-133,与传统的双能伽马含水率仪主要不同在于:本次豁免源含水率仪使用一颗Ba-133作为放射源,由于Ba-133能同时产生80keV(高能)和30keV(低能)这两个能级的γ射线,因此只需一颗源即可满足同时测量含气和含水的需求,适用含气率范围0-90%。

Ba-133核素的半衰期为10.551年,鉴于豁免级Ba133放射源活度很低,因此豁免源在设备上的使用寿命与Am241相比很短,5~6年后需要更换新源。由于活度很低,探头采集到的计数率不高,当水的矿化度较高时对低能射线的吸收比较严重,导致低能的计数率偏低,不太适合管径较大的设备。本次含水率仪选择豁免源核素为Ba-133(900kBq),使用的源活度为9×105Bq,经第三方检测,含水仪的辐射剂量接近于自然本底。经过进一步核算,其半衰期及计数率均满足现场使用要求。

4 调试运行

当被测介质是相对比分未知的油、气、水的混合物时,需要同时测量穿过混合介质的两束伽马射线的强度,即可确定混合介质中的含水率和含气率。豁免源含水分析仪必须经过标定才能使用。标定油和水必须是从被测的混合介质中分离出来的、有代表性的单一介质。豁免源相分率检测仪在运行中,如果遇到被测介质中的油和水的性质(油的成分、密度,水的矿化度等)和标定时相比有重大变化时,则需要重新标定。

空管标定:设备电源通过连接检查完毕后,在标定空管前检查含水分析仪通径内是否有异物,并进行清理。在上位机软件上设置好相关参数后可进行空管标定,标定时间为15~20min,最终的空管数据取这15~20组数据的平均值。

水样标定:因为分离的全水样品有限,标定时使用防水隔板或者其他东西堵住含水分析仪的上游进口,将水样从下游出口倒入含水分析仪内,液位高度以适当淹没射线穿过的范围为宜。标定时间为15~20min,最终的水样标定数据取这15~20组数据的平均值。

油样标定:全水标定完成后,将含水分析仪内部管壁擦拭干净后倒入油样,液位高度以适当淹没射线穿过的范围为宜。标定时间为15~20min,最终的油样标定数据取这15~20组数据的平均值。

气体标定:因为GLCC设备的气液分离并不彻底,因此液相中会存在一定的气体,将含水分析仪安装完毕后进行气体标定,气体标定的数据使用油样标定的结果,并对气体的密度进行更新。

分离化验得到多个井的油样与水样密度,使用上位机软件对每口井进行配置;选择对应的油井开始标定该井分离出来的油样和水样,标定完毕对标定结果进行保存。将每口井的产出液进行分离,分离后的油水倒入含水分析仪进行标定,标定所得参数保存在对应的油井中。这种方法配置的参数最具有代表性。井况相似油井配置相同参数,这种方法只需要进行有限次的标定即可完成对所有油井的参数配置,但配置参数的代表性会弱一些。

5 结论及建议

新含水率仪主要由探头、本体、豁免级放射源和表头DAU组成,能够实时在线测量流经管道流体的含水率与含气率,可测量在GVF<90%时,WLR范围为0~100%的液体的含水率,测试的液体流量范围为0~2000m3/d,在含气率低于10%时含水分析仪的含水测量偏差约为±1%;当含气率为10%~70%时,含水分析仪的含水测量偏差为±3%;当含气率为70%~90%时,含水测量偏差为±5%。可满足动态研究及生产管理的需要。

通过含水率仪换型改造,提高含水率仪的准确度,保障油藏研究和合理进行配产,极大促进了油田高效开发。由于采用能级较低的豁免伽马源,大大提高了设备使用安全性,降低了管理成本。在计量设备问题整改和设备优化选型中可以考虑推广应用。