磁粉检测磨削裂纹的时效跟踪

陈俊囡 叶峰 周宇 王晶 黎平

摘 要:文章针对工厂试车后的离合器拨轮磁粉检测后发现磨削裂纹的现象,对该零件磨槽加工后磨削裂纹的产生的原因进行分析,利用磁粉检测对其进行时效跟踪,从而确定合理的磁粉检测时机。

关键词:磁粉检测;磨削裂纹;时效

中图分类号:TG580 文献标志码:A 文章编号:2095-2945(2020)20-0107-02

Abstract: In this paper, aiming at the phenomenon of grinding crack found after magnetic powder inspection of clutch pulley after factory commissioning, the cause of grinding crack after grinding groove processing of this part is analyzed, and the aging tracking is carried out by magnetic particle testing, so as to determine the reasonable time of magnetic particle testing.

Keywords: magnetic particle testing; grinding crack; aging

引言

在工厂试车后及外场检查中齿轮类零件频频发生断裂故障,经顾客和设计要求,对故障件相关在役零件增加磁粉检测工序,经检测发现多件零件有裂纹显示,这直接影响了公司一次试车合格率。

为了保证产品质量,对相关零件展开全过程检查。选取典型件从加工工艺和检测方法入手,寻找零件产生裂纹的根本原因,针对原因制定切实有效的预防措施,保障产品一次试车合格率。

1 缺陷成因分析及过程排查

对故障件进行金相检查,确定工件失效是由于工件磨削裂纹导致。工件在磨削过程中产生磨削裂纹,产品在使用过程中高速旋转,在外力加载下导致工件断裂,致使产品运转失效。

针对存在磨削裂纹工件装机使用的情况,从两方面进行排查,一方面检查零件磨削工艺过程,从源头上减少磨削裂纹的产生;另一方面,排查检测方法的有效性,保证磨削裂纹可以被有效的檢出,杜绝不合格零件的装机使用。

1.1 磨削工艺过程

磨削裂纹的产生是磨削热和循环应力引起的,磨削过程中零件表面温度急剧增加,高达800℃以上产生微裂纹,在磨削的作用下,工件在表面温度较高的状态下迅速冷却,表面产生收缩力,但同时基体处于膨胀状态,表层承受拉应力而产生为裂纹,还有砂轮磨粒刮出的微裂纹,在后续的循环应力作用下扩展开裂形成宏观裂纹。

产生磨削裂纹的因素有:砂轮的影响、磨削过程冷却不良、磨削过程操作不当、被磨工件硬度材料不均匀及工件热处理的影响等。

对以上因素进行排查,发现当开启冷却液时,冷却液只是流出状,而且不聚集,导致工件冷却的不充分,是导致零件产生磨削裂纹的关键因素。更换冷却系统,加大喷射压力,保证冷却液有足够的流量,对磨削过程进行良好的冷却。

另外通过完善磨削加工工艺,控制好磨削进给量、更换合适的砂轮,磨加工前,用500#纱布粗抛磨削表面,清除待磨表面的污染物等进一步的改进,细化、优化磨削工艺,可以有效的预防磨削裂纹的产生。

1.2 检测手段的有效性

根据零件的加工路线:锻件毛料-车加工-调质-渗氮-车槽-磨槽-拉花键-洗涤-磁粉检测-最终检验。从工件加工工序的排布可以看出磁粉检测工序是安排在可能产生缺陷的工序之后进行,工序安排合理。

从人、机、料、法、环、测5个方面对磁粉检测全过程进行检查。

(1)人员方面:磁粉检测7名检验员,均持有在有效期内中航认证的磁粉检测2级资格证书,人员磁粉检测工龄最短6年,最长23年,近5年个人能力评估均处于中上水平,有着丰富磁粉检验经验。

(2)设备方面:用E型试块对现场交流磁力探伤机进行综合性能检查,试块清晰显示一孔,如图1所示,综合性能检查合格。另磁力探伤机电流载荷试验、安培表读数校验、时间控制器、设备内部短路检查均合格。

(3)耗材方面:荧光磁粉、油基载液入场复验合格,在用磁悬液浓度、污染检查合格,磁悬液粘度检查合格。

(4)环境方面:环境温度、黑光辐照度、环境光照度、验证白光均在标准要求范围内。

(5)检测工艺:零件采用周向中心导体法+纵向线圈法,湿连续法检验,使用A1型15%高灵敏度试片验证,人工缺陷清晰显示。

从以上5方面对磁粉检测过程进行检查,工艺合理,设备正常,人员持证上岗,操作规范,磁粉检测过程受控可靠。

2 零件磨削裂纹产生的延时现象

针对于经磁粉检测合格的零件在装机试车后经常出现磨削裂纹的情况,推测为磨削延时裂纹导致。延迟裂纹是工件制造工艺中一直令人困惑的问题,它对产品埋下极大的质量隐患。通常认知中延迟裂纹一般产生在焊接后,由于塑性储备、应力状态以及焊缝金属中氢含量等综合作用而产生的焊接裂纹,而针对磨削裂纹的延时效应,相关资料很少涉及。

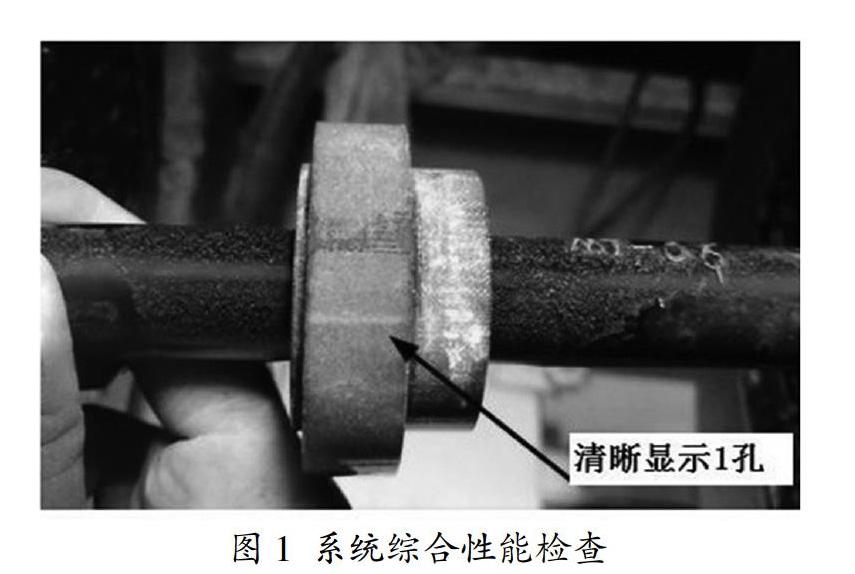

在现场随机抽取一批工件进行磁粉检测验证。以离合器拨轮为例,零件材料:38rMoAlA,渗氮层深度:0.25~0.35,表面硬度:HRC≥88。该零件有多次发现磨削裂纹的存在,一度出现磨削裂纹率达到60%~80%的情况。对经磁粉检测合格的零件装配试车后,分解再次进行磁粉检测时,又多次发现线性裂纹显示,显示如图2所示。

为了验证磨削裂纹的延时性,对该零件某一批次40件零件磨削后进行磁粉检测,发现16件在油槽内侧面有不同程度的磨削裂纹。在零件放置24小时后,再次对该批次先期合格零件重新进行磁粉检测,在合格的24件中又发现6件存在磨削裂纹,且特征明显。次日,对二次检查合格的18件再次进行磁粉检测,再次发现其中一件有磨削裂纹显示。经过三天的跟踪,证实了离合器拨轮在磨削加工后可能有延时裂纹的产生。

3 磁粉检测时机

结合磨削裂纹产生的原因和磨削裂纹的延时现象,我们认为在磨削过程中运用的工艺参数不当(进刀量、冷却液及砂轮状态等因素)产生了较高的残余的拉应力,当时并未形成裂纹,时间上被磨削的表面已经出现了烧伤,但在随后的存放过程中,残余拉应力随着时间逐渐释放,在局部区域超过了材料的强度极限时即产生了裂纹。

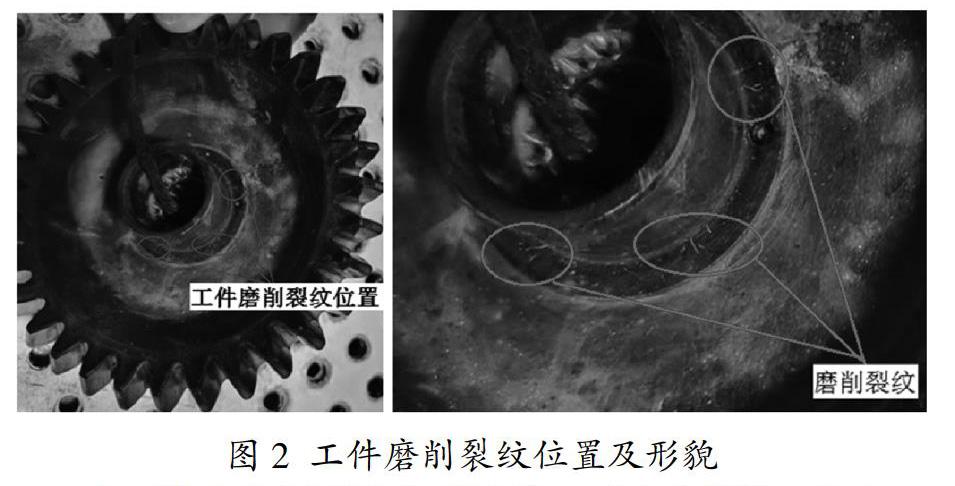

为了有效检测处零件在磨削加工后产生的延时裂纹,磁粉检测工序必须安排在适当的检测时机,即残余拉应力释放之后。我们初步设定磨槽工序48小时后进行磁粉检测,并对该零件磁粉检测情况及试车后再次磁粉检测情况进行跟踪,跟踪情况见表1。结合试车后分解检测情况,对离合器拨轮在磨槽48小时后进行磁粉检测,可以有效的检测出延时磨削裂纹,保障产品质量。

4 结论

(1)必须对零件的磨削工艺进行优化,才能在根本上预防零件磨削的产生。更换冷却系统,加大喷射压力,保证冷却液有足够的流量,对磨削过程进行良好的冷却;完善磨削加工工艺,控制好磨削进给量、更换合适的砂轮,磨加工前,用500#纱布粗抛磨削表面,清除待磨表面的污染物。

(2)通过磁粉检测对离合器拨轮磨削裂纹的时效跟踪,磨削裂纹产生具有延时性。

(3)在磨削工序后,通过合理时间对残余拉应力进行释放,间隔48小时后对工件进行磁粉检测可以有效避免缺陷的漏检。

参考文献:

[1]周志雄.磨削技术的发展与关键技术[J].中国机械工程,2000(Z1):195-198+8.

[2]米谷茂.残余应力的产生和对策[M].北京:机械工业出版社,1983:23-30.