基于机器视觉的软包锂电池表面缺陷检测

檀甫贵,邹复民,刘丽桑,李建兴

(1.福建工程学院 信息科学与工程学院,福建 福州 350118;2.福建省工业集成自动化行业技术开发基地,福建 福州 350118;3.福州市工业集成自动化行业技术创新中心,福建 福州 350118)

软包锂电池作为新一代储能电源,性能优越、应用广泛,但它使用的铝塑膜外壳材料质地较软,易受损伤,可能会引起电池内部电解质外泄,甚至引发火灾等安全事故。目前软包锂电池厂家大多采用人工观察的方式检测其表面缺陷,检测结果受主观因素影响很大、无法较长时间持续检测,效率和准确率偏低。因此,研发一套高精度软包锂电池表面缺陷自动检测系统具有迫切的市场需求。

为了解决机械产品表面划痕的检测问题,李克斌等[1]提出了一种多特征加权融合的划痕检测方法,检测的正确率达到95.7%。冯凯萍等[2]提出一种基于局部熵的光学元件表面划痕检测方法小。王思宇等[3]提出了一套手机屏幕划痕定量检测方法,对划痕面积和弧长的检测精确度均达到98 %以上。为满足铝箔生产企业对微小针孔在线检测需求,四川大学的廖声洋等[4]利用机器视觉技术开发了一套铝箔针孔高速在线检测系统,该系统采用背光源设计,可在12 ms 内判断1幅图像中是否存在针孔缺陷,这种方法也是目前检测针孔的主流方法。此外,卢颖颖和孙育[5]设计了一种电镀件表面缺陷检测系统,通过计算缺陷区域边界的白色像素点个数,并与设定的阈值相比较,能够有效检测出电镀件表面针孔、漏镀、花斑和色差缺陷。

基于上述研究,本研究采用目前比较成熟的机器视觉技术对软包锂电池表面缺陷进行检测。该技术在液晶屏、铝箔、钢材、瓷砖以及多晶硅太阳能电池等产品的表面缺陷检测领域已经得到广泛使用[6],检测速度快、精度高,对被检测物体不会造成二次伤害,且可以长时间工作。

1 缺陷检测系统方案设计

1.1 硬件系统

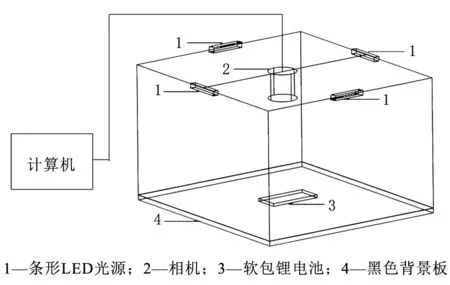

试验采用的硬件系统如图1所示,主要由相机、光学镜头、条形LED光源、黑色背景板、计算机等构成。

图1 系统硬件结构Fig.1 System hardware structure

软包锂电池表面呈银白色,易产生光线反射现象。因此在其底部放置一表面粗糙的黑色背景板,以最大限度地减少光线反射,并增强软包锂电池与背景的对比度,便于后期分割背景。条形LED光源采用四面倾斜对称布置,以突显缺陷区域,且表面加装了漫反射板,避免光线直射到电池表面,造成强烈反光。相机采用海康威视公司生产的500万像素彩色相机,分辨率达到2 592×2 048,像素尺寸为4.8 μm×4.8 μm。镜头采用华谷动力公司生产的1 000万像素镜头,总体畸变率低于1%。

1.2 系统检测流程

首先调整好相机、软包锂电池的位置以及光源照射的角度和强度,控制CMOS相机采集到清晰的软包锂电池图像;然后依次对图像进行畸变校正、背景分割、高斯滤波等预处理;其次用边缘检测算法分割出其表面的缺陷区域;最后计算各缺陷的尺寸。

2 软包锂电池表面缺陷分割

2.1 图像预处理

分析了50块250 mm×110 mm的软包锂电池样本表面缺陷,98.5%以上的缺陷形态为划痕或针孔。其中99%以上的划痕缺陷呈直线状,宽度在0.1 mm及以上;98.3%的针孔缺陷近似为圆形,直径不小于0.1 mm。因此,将划痕和针孔缺陷作为研究对象。实验所用软包锂电池样本中共有划痕6条(缺陷编号分别为1、4、5、6、8、9),针孔3个(缺陷编号分别为2、3、7),实际尺寸如表1所示。

表1 实际缺陷尺寸

在对缺陷检测之前,需要对采集到的图像进行相应的预处理,去除图像中的无关信息。

2.1.1 畸变校正

目前相机和镜头的制造和组装工艺还存在偏差,精度没有达到理想的要求,相机采集到的二维图像都会存在一定程度的畸变。因此首先要消除图像的畸变,利用机器视觉软件HALCON自带的畸变校正模块先对相机进行标定以获取相机的成像模型,然后校正采集到的软包锂电池表面图像。

2.1.2 背景分割

背景部分为非目标区域,会增加图像的大小,从而增大计算量,降低运算速度,因此在对目标区域进行处理之前,将背景部分去除。软包锂电池与黑色背景板对比较明显,直接采用全局阈值法提取电池区域,去除黑色背景部分,如公式(1)所示:

G(i,j)=P(i,j) ifP(i,j)≥K

(1)

式中G(i,j)为去除背景后的图像,P(i,j)为原始图像,K为设定的全局阈值。

2.1.3 图像滤波

此时得到的图像光照不均匀,部分区域过暗,且存在很多小的噪声,如果直接进行缺陷检测,会把很多噪声误分类成缺陷,因此需要去除图像中的噪声[7]。高斯滤波是一种线性滤波算法[8],相比于中值滤波和均值滤波,它不仅能去除噪声,边缘信息也保留得更好,故选择高斯滤波算法平滑图像去除噪声。经过畸变校正、背景分割以及高斯滤波预处理之后得到的图像如图2所示。

图2 预处理后的软包锂电池表面图像Fig2 Surface image of soft-pack lithium battery after pretreatment

2.2 缺陷分割

缺陷分割的主要目的是将图像中缺陷区域提取出来,分割的效果直接影响后续缺陷尺寸计算的精度。

2.2.1 Canny算子检测法

Canny算子利用高斯函数的一阶微分性质,把边缘检测问题转换为检测准则函数极大值的问题,能在边缘检测和抵制噪声之间取得较好的平衡[9]。首先对图像进行高斯滤波;再计算图像的梯度大小和方向;然后进行非极大值抑制以确定真实的边缘,将当前像素点的梯度大小与沿正负梯度方向上的两个像素点的梯度大小对比,非极大值对应点的灰度值置为0,保留局部梯度最大的点;最后通过设置高阈值H、低阈值L再次检测,具体方法如下。

(1)如果边缘像素的梯度值高于H,则将其标记为强边缘像素,并保留该像素点。

(2)如果边缘像素的梯度值小于H并且大于L,则将其标记为弱边缘像素,然后判断其8邻域空间内的像素是否存在高于高阈值的像素,如果存在,则保留该像素点,否则该像素点被抑制为0;

(3)如果边缘像素点的梯度值小于L,则该点灰度值直接被抑制为0。

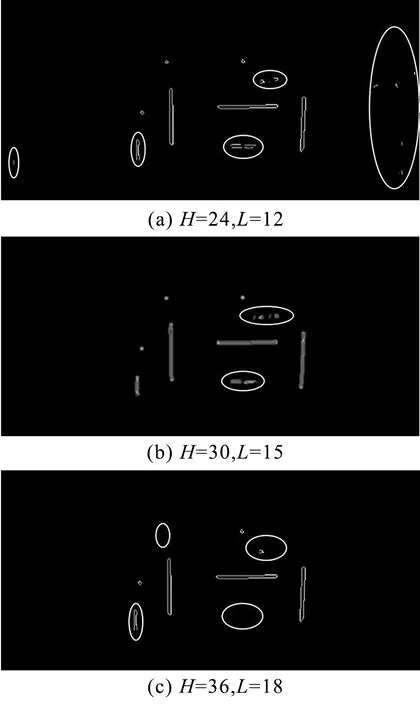

设置不同高阈值H和低阈值L的分割结果如图3所示。

图3 Canny算子检测法分割结果Fig.3 Segmentation results by Canny operator detection

图3(a)中不仅部分缺陷出现了断续,还伴随有大量的误分割区域,检测效果最差;图3(c)中虽然没有误分割区域,但部分缺陷断续情况严重,甚至有缺陷被漏检;图3(b)的检测效果最好,但是仍未完整地检测出所有的缺陷,部分划痕的边缘未被检测出,出现了断续。这是因为经非极大值抑制处理后,得到的缺陷既有被误分割的假边缘,缺陷也存在断续的部分,而Canny算子中的双阈值检测机制,仅仅是对可能被误分割的区域(假边缘)进行抑制,没有对缺陷边缘的间断部分进行处理,导致虽然假边缘甚至是实际的边缘被明显抑制,但缺陷间断区域仍然存在,所以Canny算子在对缺陷边缘间断部分的处理存在欠缺。

2.2.2 Close_edges算子检测法

Close_edges算子检测法首先利用Sobel算子计算图像的一次导数得到二值化图像,此时该二值化图像的边缘还并不完整。有的缺陷区域存在断续的情况,还有的边缘并不是真实的缺陷,可能是噪声的影响。然后利用Close_edges算子遍历上述图像边缘点的邻域,判断每个相邻点的梯度是否大于设定的阈值m。若该点的梯度大于等于m,则将该点添加到真实的边缘;否则该点是假边缘,该像素点被舍弃,其灰度值被抑制为0。如此往复,直至边缘的间隙被关闭或者找不到梯度大于阈值m的点。

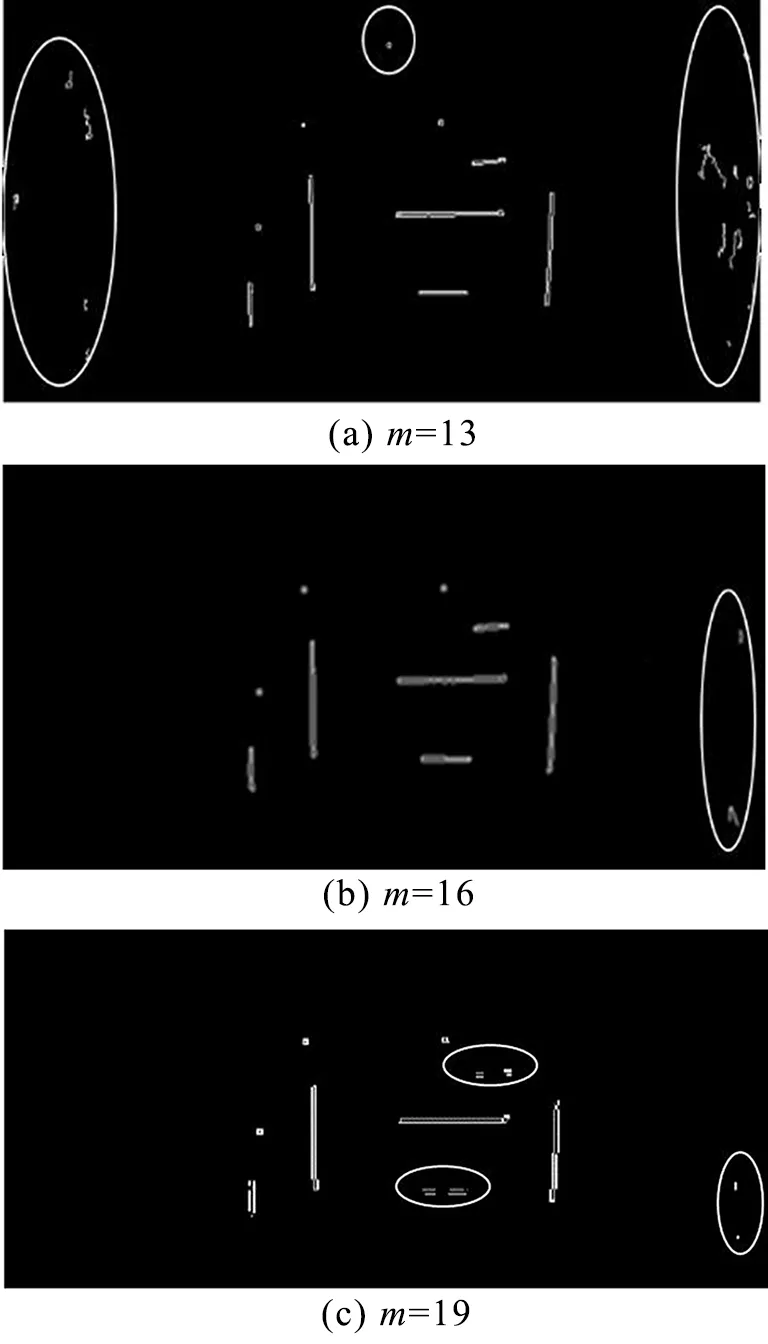

设置不同阈值m的分割结果如图4所示。

图4 Close_Edges算子检测法分割结果Fig.4 Segmentation results by Close_Edges operator detection

图4(a)的缺陷虽然被完整地检测出来,但仍有大量的误分割区域;图4(c)的误分割区域已经明显减少,但部分缺陷却出现了断续;图4(b)的检测效果最好,缺陷均已被完整分割出,但在图像中仍有少量的误分割区域,如图4中右侧白色椭圆部分。观察其Sobel算子的分割结果发现,在其对应被误分割区域的位置,均有面积较小的误分割区域,如图5中右侧白色椭圆部分所示。

图5 Sobel算子分割结果Fig.5 Segmentation results by Sobel operator

Close_Edges算子在修补Sobel算子分割结果的间断处时,虽然能够将实际缺陷边缘的间隙连接起来,但也将被误分割的区域当作实际缺陷的边缘,对其邻域进行检测,导致被误分割区域增大。所以Close_Edges算子无法抑制初次检测出的假边缘,甚至会将其延长。

2.2.3 改进的Close_Edges算子检测法

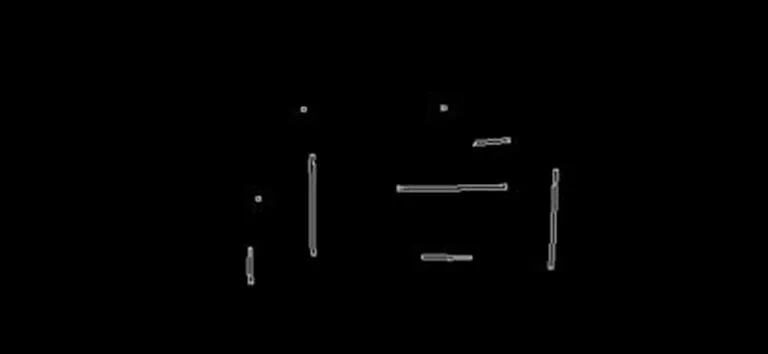

综上可见,Canny算子检测法能够有效抑制误分割出的假边缘,但对缺陷边缘的间隙却无法修补;而Close_Edges算子检测法能够有效连接缺陷边缘的间隙,但不能抑制被误分割出的假边缘,甚至会延伸误分割出的假边缘。根据这两个算子互补的特点,将二者相互结合,先用Canny算子替换Close_Edges算子检测法中的Sobel算子,进行边缘检测,最后再用Close_Edges算子连接边缘间隙。这样既能有效抑制前期边缘检测中被误分割出的假边缘,也能很好地连接缺陷边缘的间隙,克服了单一算子检测效果的不足。改进的Close_Edges算子检测法的分割结果如图6所示。

图6 改进的Close_Edges算子检测法分割结果Fig.6 Segmentation results by improved Close_Edge operator detection

从图6可以看出,软包锂电池表面的各缺陷均已被完整地分割出,且没有被误分割区域,检测效果最好。

3 缺陷尺寸计算

3.1 划痕缺陷的尺寸计算

软包锂电池的实际尺寸为250 mm×110 mm,图像的像素尺寸为612×285。由于本课题所研究的对象软包锂电池表面的划痕均为直线,为了简便计算,以各划痕的最小外接矩形的长和宽近似等效为划痕的长和宽,其计算过程如下:

(1)求取划痕当前位置在水平和垂直方向的最大和最小坐标,以这4个坐标构成划痕的外接矩形,并计算其面积;

(2)将划痕逆时针旋转一个角度θ,θ一般取3°[10],再次以相同的方法计算其外接矩形的面积;

(3)重复步骤(2),直至将划痕旋转90°,比较每次求得的外接矩形的面积,当面积取最小时,该矩形即为划痕的最小外接矩形。设此时外接矩形在水平方向的最大坐标和最小坐标分别为x2和x1,在垂直方向的最大和最小坐标分别为y2和y1,则外接矩形的像素宽w和高h分别为:

w=x2-x1

(2)

h=y2-y1

(3)

对应的实际宽度W和高度H分别为:

(4)

(5)

W和H中较大者为划痕的长度,较小者为划痕的宽度。

3.2 针孔缺陷的尺寸计算

针孔均近似圆形,其面积与其所占像素点的个数成正比,图像的像素尺寸和实际尺寸均已知,则针孔的面积S为:

(6)

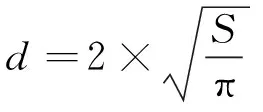

式中n为针孔所占像素点的个数,根据圆的面积公式,可求得针孔的直径d为:

(7)

Canny算子检测法、Close_Edges算子检测法以及改进的Close_Edges算子检测法缺陷计算结果分别如表2、3、4所示。

表2 Canny算子检测法的缺陷尺寸计算结果

表3 Close_Edges算子检测法的缺陷尺寸计算结果

续表

表4 改进的Close_Edges算子检测法的缺陷尺寸计算结果

由表2-4数据可以看出,Canny算子检测法的测量误差最大,且缺陷6和8未被完整检测出;Close_Edges算子检测法虽然能够完整检测出所有缺陷,但其测量误差较改进的Close_Edges算子检测法略大,且分割结果中右侧有两处有明显的误分割区域;改进的Close_Edges算子检测法的测量误差最小,所有缺陷均被完整检测出,且无误分割区域,所以该方法检测效果最好。

4 结论

针对目前软包锂电池表面缺陷自动检测的空白,以及人工检测准确率与效率均较低的问题,基于机器视觉技术提出了一种改进的Close_Edges算子检测法。实验结果表明,软包锂电池表面的划痕和针孔缺陷均被完整检测出,缺陷尺寸计算结果的误差均在5%以内。该方法既能充分抑制前期边缘检测中被误分割出的假边缘,也能有效地连接缺陷边缘的间隙,克服了单一算子检测效果的不足,为软包锂电池表面缺陷检测提供了一种更高效的检测的方法。