滨海软土浅埋大断面矩形顶管施工力学分析

黄建华,王蕴晨,杨鹿鸣

(1.福建工程学院 土木工程学院,福建 福州350118;2.地下工程福建省高校重点实验室,福建 福州350118)

伴随中国城市化进程迅速发展,地下工程的增多以及城市交通的拥挤,传统明挖法施工由于占用大量地面空间,严重影响正常商业运行和车辆通行,给居民日常生活带来不便[1]。顶管法施工在管道和通道建设过程中可降低地表和地下环境的影响破坏,对加强城市建设和环境保护及地下管网规范化建设具有积极作用[2]。

既有的顶管施工力学特性研究中,国内外专家学者对顶管施工力学特性推导出系列理论公式[3-7],对实际工程的施工起到了较好的指导作用。近年来,有限元分析也逐渐被运用于顶管工程施工力学的研究。庞臣军[8]采用有限元软件分析顶管施工中顶推力的变化对地表沉降的影响。喻军[9]通过有限元模拟方法, 优化施工中摩阻力、机头压力、土体摩擦力等参数,有效控制施工中的地表沉降。董俊[10]通过数值模拟,提出控制施工中地表变形的措施。邓长茂[11]结合顶管工程监测数据以及数值模拟研究,提出控制顶管的顶推力以及土体的损失程度可以降低地表隆起量。但针对滨海软土地层浅覆土大断面矩形顶管的施工工况研究还较少。本文结合福州某顶管实际工程,通过数值模拟与现场相结合的研究方法,对滨海软土地层中浅覆土大断面矩形顶管施工中造成的地表竖向位移和顶管应力变化的力学特性进行分析,研究成果对今后相类似的工程具有参考意义。

1 工程概况

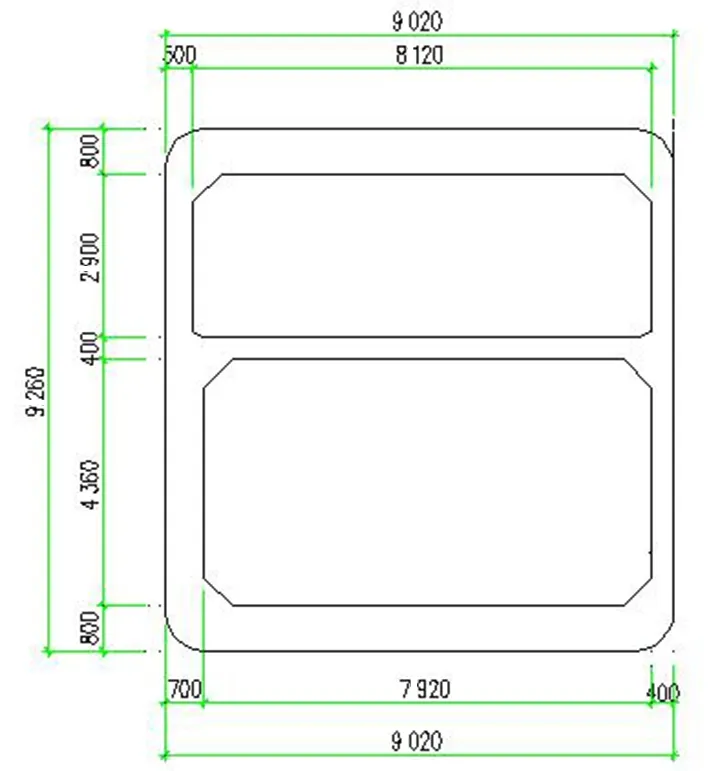

顶管工程施工场地位于城市主干道的交汇地段,周围均是人流量密集的商业广场,地下管线众多,紧邻地铁车站与商业广场,顶管左侧紧邻地表水系,工程地质地貌极其复杂。顶管长度为47.25 m,断面尺寸为9.02 m×9.26 m(宽×高),地表最浅覆土仅有2.5 m,属于超大断面浅埋矩形顶管。顶管工程存在断面大、埋深浅、土质条件较差的特点。顶管平面布置如图1(a)所示。

施工区间范围内上覆第四系人工堆积土、冲洪积土、淤积层,下伏花岗岩风化层。主要分布土层为:杂填土、粉质黏土、淤泥、中砂、淤泥质粉质黏土。本工程顶管顶部最小覆土深度2.5 m,最大覆土深度6.0 m。所在土层由地表向下依次为:杂填土、淤泥、中砂(夹薄层淤泥)、淤泥质粉质黏土。顶管的管节主要在杂填土、淤泥以及中砂土层中施工,其纵断面如图1(b),横断面如图1(c)。

(a)顶管平面布置图(单位:m)

(c)顶管横断面图(单位:mm)图1 顶管施工平面与纵横断面图Fig.1 Plan and longitudinal-cross section of pipe jacking project

2 数值模拟

2.1 三维模型建立

基于有限元软件ABAQUS建立三维模型模拟顶管施工过程,对顶管施工过程引起的地表竖向变形特征以及顶管应力变化规律进行系统分析。矩形大断面顶管工程施工引起土体应力变化影响范围一般为3~5倍顶管断面高度与宽度中的较大值[12-14],因此模型尺寸设定为80 m×47.25 m×50 m(长×宽×高)。模型的网格划分采用C3D8非协调单元的网格划分方式。模型的上表面设为自由边界,模型两侧限制水平位移,底面限制水平和竖直两方向的位移。采用DP模型进行分析,三维模型网格划分如图2所示。

图2 三维模型网格划分图Fig.2 Grid mesh of 3D model

2.2 模型参数选取

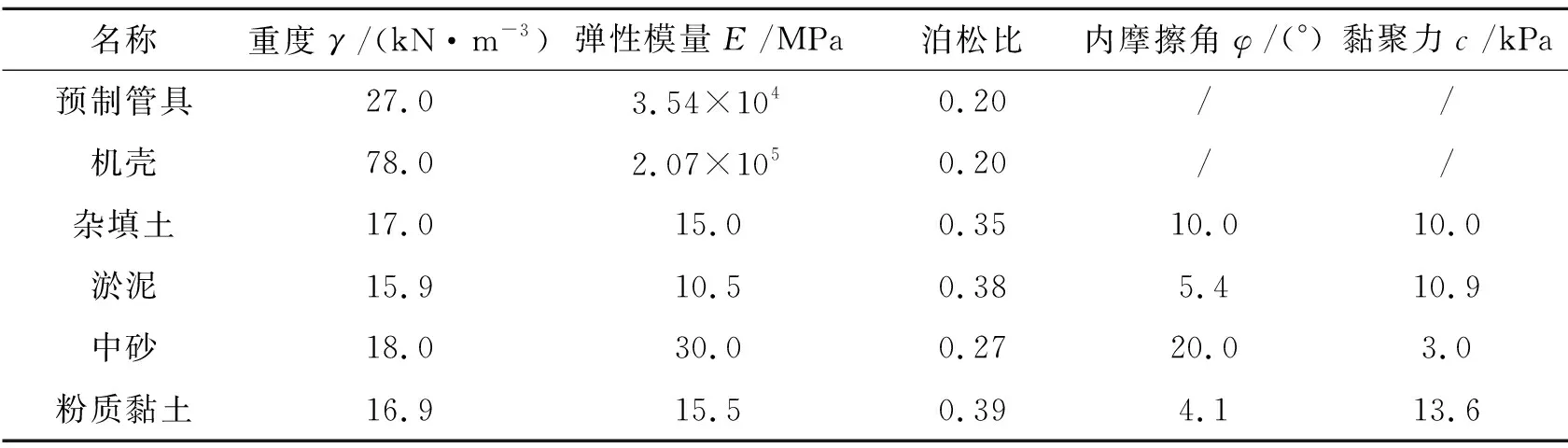

现场取样得到土层的物理力学计算参数如表1所示。

表1 地层物理参数

3 数值模拟分析

3.1 地表竖向位移分析

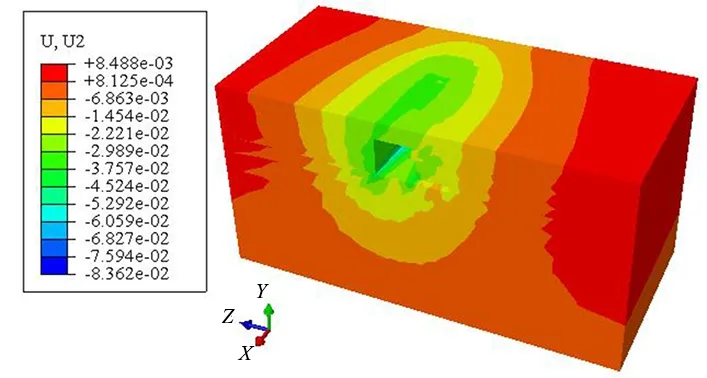

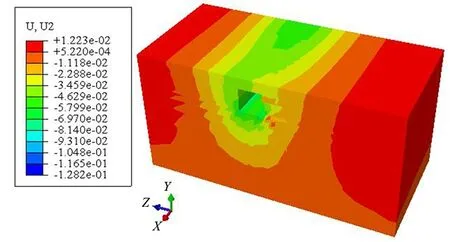

选取距始发井13 m处设为断面A,对顶管施工造成的地表竖向位移情况进行分析。图3为施工时,顶管顶进10、20、30 m以及贯通时的土体地表竖向位移云图。

分析结果表明,顶管的顶进会造成土体表面较大的沉降,土体受影响范围随顶管顶进距离的增加而不断扩大。图3(a)中,由于顶管机接近断面A并对前方掌子面产生顶进作用力,使前方土体受到挤压而产生一定的隆起,隆起的最大值达到6.041 mm。而在顶管机通过断面A后,随着距离不断增加(图3(b-d)),周围土层的地表由隆起转变为沉降,沉降变形和范围逐渐增加,最终达到42.11 mm。

(a)顶管顶进10 m

(b)顶管顶进20 m

(c)顶管顶进30 m

(d)顶管贯通图3 顶管项进过程地表竖向位移云图Fig.3 Vertical displacement diagram of ground surface during pipe jacking

将距离顶管始发井13、18、23、28 m 4个位置分别设为断面A、B、C、D,断面具体位置如图4所示。

图4 断面A、B、C、D位置图(单位:m)Fig.4 Location diagram of section A、B、C、D

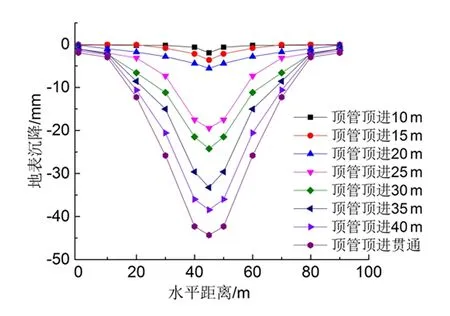

在断面A、B、C、D上,分别将顶管顶进10、15、20、25、30、35、40 m,而后对顶管贯通时的地表沉降曲线变化规律进行分析,如图5所示。

(a)断面A

(b)断面B

(c)断面C

(d)断面D图5 顶管顶进过程中各断面处地表沉降曲线Fig.5 Surface settlement curve of each section during pipe jacking

分析结果表明:(1)在断面A和B处,当顶管机接近断面时,顶管上方土体出现少量隆起,是由于顶管顶推力作用使顶管机前方土体受到挤压而产生。(2)当顶管机通过断面后,顶管机与后续管节的管径差造成地层损失使地表出现较大的沉降,随顶管不断向前顶进,地表土体沉降量以及沉降范围逐渐扩大,顶管机贯通时所产生地表沉降值最大。(3)顶管施工的横向影响范围约8D(D为顶管的宽度),离顶管中轴线越近顶管上方土体的沉降量就越大,在顶管中轴线左右超过4D的范围,顶管顶进几乎不对地表土体产生影响。(4)断面上的最大沉降点始终在顶管中轴线正上方的位置,沉降值随中轴线向两侧逐渐递减。

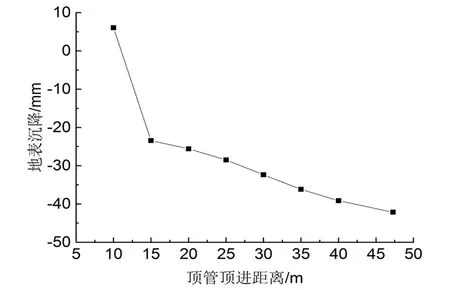

将断面A处位于顶管中轴线上的测点设为a。图6为测点a随顶管顶进10、15、20、25、30、35、40 m以及顶管贯通时的地表竖向位移曲线图。

图6 测点a地表竖向位移曲线Fig.6 Vertical displacement curve of monitoring point a

顶管顶进过程中,当顶管机接近监测点a时,由于顶管机对前方掌子面产生顶进作用力,测点a处的地表土体受到挤压而产生隆起。当顶管机通过测点a之后,地表从隆起迅速转变为沉降,随顶管逐渐向前顶进对周围土体产生持续扰动,地表沉降值逐渐增大,在顶管贯通时沉降值达到最大。

3.2 顶管应力分析

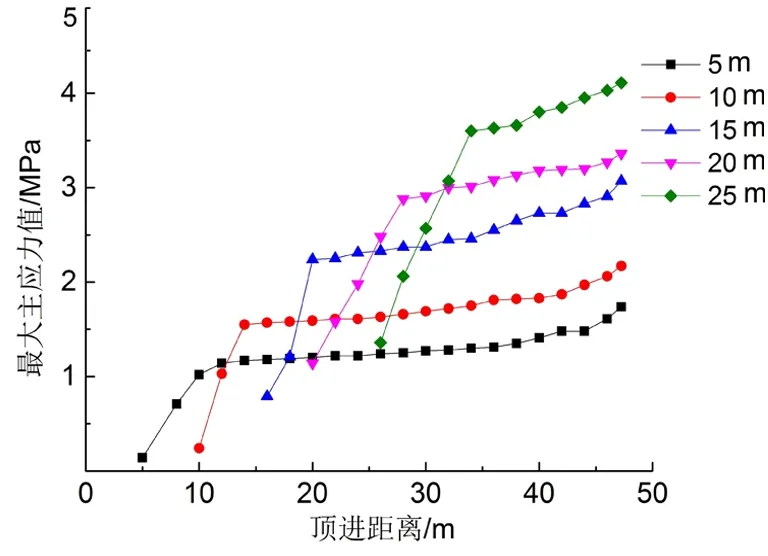

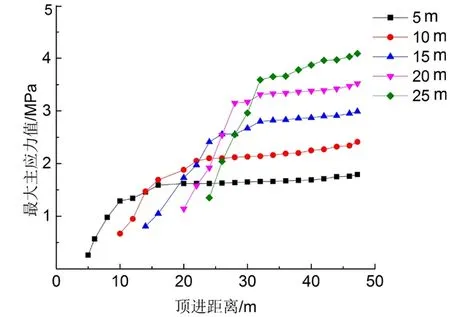

图7为位于顶管机后方距离为5、10、15、20、25 m 5个断面处顶管上侧、左侧以及下侧管壁在顶管施工过程中最大主应力的变化规律。

(a)上侧管壁

(b)左侧管壁

(c)侧管壁图7 各个侧面管壁最大主应力值Fig.7 Maximum principal stress on all sides of the pipe wall

分析结果表明,5个断面的最大主应力变化规律基本相同,顶管刚顶进时,最大主应力迅速增加。随顶管逐步顶进,由于浆液的润滑效果,最大主应力的增长速率逐渐下降,但最大主应力值仍然在缓慢增加。顶进完毕时,顶管上侧管壁的最大主应力值达到4.11 MPa,顶管左侧管壁的最大主应力值达到4.37 MPa,顶管下侧管壁的最大主应力值达到8.96 MPa。顶管下侧管壁最大主应力较顶管上侧和左侧管壁最大主应力值有较大的提高,原因是顶管下侧管壁在顶管顶进时受到顶管上部土压力以及顶管自身的重力作用。

通过对实际工况数值模拟分析,大断面矩形顶管施工力学特性有:(1)掘进机接近监测断面时,由于顶管机对前方土体的挤压,使断面周围土体产生略微隆起;(2)顶管施工对周围地表的横向影响约为8D,造成地表沉降最大值在顶管中轴线的正上方;(3)顶管应力在顶管刚顶进时迅速增大,随着后续浆液注入产生的润滑效果降低了管土之间的摩擦力,应力的增大速率降低但仍然在继续增大;(4)顶管顶进时受到上部土压力及自身的重力作用,使得顶管下侧管壁所受应力大于上侧和左侧位置。

4 实测数据分析

4.1 施工监测方案

为保证工程的顺利实施,对顶管施工影响范围内土体的地表竖向位移变化情况进行监控量测,在顶管施工地表附近区域布置了沉降监测网点。监测点具体布置情况如图8所示,监测点主要布置在顶管顶进路线周围的两侧以及顶管中轴线的正上方,共计17个测点,测点编号为D1~D17。D1测点距离顶管起始位置3 m,其余各监测点之间的距离为5 m左右。一共布置两排一列测点,在距离顶管始发井13、28 m位置处有两排横向监测点,在顶管的中轴线正上方有一列纵向测点。施工中使用J2型经纬仪测量地表竖向位移变化情况,并采用fx4500P计算器编排程序计算地表土体竖向位移的变化值。

图8 地表沉降测点布置图Fig.8 Layout of measuring points for surface settlement

4.2 顶管横断面地表沉降分析

图9是距始发井13 m处监测断面在顶管分别顶进10、15、20、25、30、35、40 m以及顶管贯通时地表竖向位移变化曲线。

图9 距始发井13 m断面处地表竖向位移曲线Fig.9 Vertical displacement diagram of ground surface at the 13m section from the original well

从图9可看出:(1)顶管顶进10 m时,顶管机还未达到监测断面,由于顶管机的顶推力使监测断面上方的土体呈略微隆起,最大隆起值在顶管中轴线正上方,并且距离中轴线越远,土体的隆起越小。(2)在顶管顶进15 m时,由于施工方对注浆量以及注浆压力的施加较小,在路面荷载的作用下,顶管监测断面上的各测点开始出现沉降趋势。(3)在顶管顶进25、30、35 m时,地表产生了较大沉降,是因为顶管机顶进到18 m位置处刀盘受阻,施工方采用开槽清除障碍物的方法对周围土体产生较大的扰动,而之后顶管顶进对周围土体进行二次扰动,从而产生了较大的地表沉降。(4)在顶管顶进35、40 m以及顶管贯通时,监测断面上的部分监测点在原有沉降的基础上各自出现了略微的隆起,这是由于地下承压水的上浮力对顶管产生的作用,使顶管产生上浮,致使监测断面上的各个监测点在原位沉降的基础上各自出现了略微的隆起。

4.3 地表监测点沉降时程分析

根据现场实测布置情况,选取距离始发井13、28 m处两排横向监测点分析地表沉降时程变化规律,如图10所示。

图10 监测断面上各测点施工过程地表变形Fig.10 Surface deformation of measuring points on sections during construction

从图10的沉降变化曲线可以看出:(1)顶管机距离监测断面较远时,监测断面的地表变形随顶管的顶进而逐渐增大,主要是由于顶管机通过顶管断面时,切削监测断面下方附近的土体使土体原有的平衡遭到破坏,从而产生地表沉降。(2)顶管机靠近监测断面时,地表土体会产生一定的隆起,这是由于顶管机对周围土体产生的挤压作用。(3)顶管机通过监测断面后,由于顶管机的断面尺寸大于后续的顶管管节而产生空隙,使土体存在地层损失,最终导致明显的沉降。可以在顶管机头通过的位置进行减摩注浆的填充,以减少地表沉降量,降低顶管顶进对地表照成的影响。(4)在顶进35 d后,各个测点的沉降值突然增大,是因为顶管顶进到35 d 后,顶管的掘进机发生了刀盘受阻的现象,施工方采用开槽清除障碍物的方法对掘进机周围的土体产生了较大的扰动。

4.4 模拟结果与现场实测对比

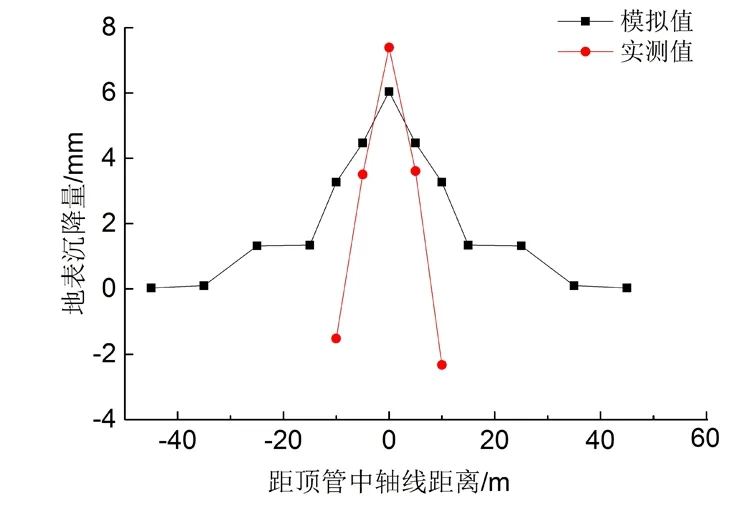

图11(a)和图11(b)分别选取距离始发井13 m监测断面处,当顶管顶进10、15 m时的数值模拟结果和现场实测的地表沉降情况对比图。

通过图11(a)和图11(b)可知,有限元分析和现场实测曲线发展基本一致,实测与分析数据相比略有波动,地表的隆起和沉降的最大值都出现在顶管中轴线正上方,并且离中轴线越远,顶管对地表沉降的影响也越小。

图11(a)为顶管顶进10 m时地表竖向位移曲线,地表呈现隆起趋势。断面上的曲线呈现正态分布的规律,在顶管中轴线正上方隆起值最大,模拟值6.12 mm与现场监测值7.36 mm相近。中轴线左右两侧测点均略小于模拟值,是由于施工场地位于人流量较大的商业区,顶管施工过程中易受到不均匀路面荷载影响而导致的。总体来看,实际监测值与有限元分析计算值变化趋势大致相同。图11(b)为顶管顶进15 m时地表竖向位移曲线,地表呈现下沉趋势。顶管中轴线正上方测点的沉降值最大,模拟值为-23.41 mm,与实测值-21.62 mm较为相近。断面上的沉降曲线呈现抛物线分布,实测曲线在模拟曲线周围轻微波动与模拟曲线基本相同,数值模拟结果基本正确,满足工程实际要求。

(a)10 m处

(b)15 m处

(c)中轴线正上方图11 顶管顶进过程中实测值与模拟沉降值对比Fig.11 Comparison of settlement between measured and simulated values during construction

图11(c)为距离始发井13 m处的监测断面在顶管中轴线正上方测点随顶管顶进过程中的数值模拟结果和现场实测的地表沉降情况对比图。根据图11(c)的分析结果,顶管顶进10 、15 m时,数值模拟计算结果和实测数据的监测值拟合度较高;但顶管顶进15 m之后,地表产生了较大沉降,是因为顶管机顶进到18 m处由于刀盘受阻,施工方采用了开槽清除障碍物的方式对周围土体的扰动较大,使数值模拟结果与现场实测数据差别较大。

由于数值模拟时简化了土层参数及施工现场不规律的车流量等施工扰动因素,使地表沉降监测值与数值模拟虽大体上拟合,但也存在略微差距。同时,现场施工中顶管机前方块石和抛石开槽清理对周围的土体扰动影响较大,造成地表土体沉降变形无规律可循,不利于顶管施工顺利进行。

5 结论

1)对比现场监测数据以及数值模拟结果可以发现,当顶管机靠近监测断面时,顶管上覆土体产生略微的隆起现象;当顶管机通过监测断面后顶管上覆土体逐渐开始沉降,随着顶管的继续深入,由于顶管机与后续管节的管径差造成地层损失,地表出现较大的沉降。地表最大沉降量位于顶管中轴线的上方,顶管的沉降影响范围约8倍的顶管宽度。

2)当顶管机接近顶管中轴线上的测点时,由于下方顶管机的顶推力使测点处地表产生一定的隆起;当顶管机通过测点后,测点处地表从隆起迅速转变为沉降,并且随顶管机向前顶进,地表的沉降值不断增大,顶管施工完成时,测点处地表沉降达到最大。

3)顶管刚刚顶进时,最大主应力迅速增加。随着管节的逐步顶进,最大主应力的增长速率逐渐下降,顶进完毕时,应力值达到最大。由于顶管的下侧管面在顶管顶进时受到顶管上部土压力以及顶管自身的重力作用,使顶管下侧管壁最大主应力大于顶管上侧和左侧管壁。

4)通过开槽的方式清理掘进机前方障碍物对周围的土体扰动影响较大,造成地表土体呈现出不合理的沉降,不利于顶管施工顺利进行。在顶管施工前应做好地质勘察,避免长时间开槽导致工期延后以及过大的土体扰动。