某高含硫天然气净化厂尾气SO2减排措施探讨

张倩 卢海东 张碧波 张超 李洋

1.中石化西北油田分公司采油二厂 2.重庆科技学院石油与天然气工程学院 3.中国石油西南油气田公司蜀南气矿

随着国家对环保问题的日益重视,已发布的GB 31570-2015《石油炼制工业污染物排放标准》中已明确规定,国内一般地区炼厂硫磺回收装置烟气中SO2排放质量浓度不超过400 mg/m3[1-3]。目前,国内适用于天然气净化厂的尾气排放标准尚未出台,暂按GB 16297-1996《大气污染物综合排放标准》中的最高允许排放速率指标进行控制。根据当前标准制定进度,天然气净化厂也将面临严格的SO2排放质量浓度要求。以排放尾气中SO2质量浓度不超过400 mg/m3为标准,开展相应的SO2减排方案研究[4-5]。

目前,国内外用于含硫尾气的处理工艺主要有还原吸收工艺[6]、氧化吸收工艺、生物脱硫工艺[7]、液相氧化还原工艺[8]、制酸工艺、碱法SO2吸收工艺等。本研究选用某典型高含硫天然气净化厂,根据该厂的运行状况拟增设尾气处理工艺,初步确定两种尾气处理方案:①还原吸收工艺;②氧化吸收工艺。本研究借助化工过程模拟软件验证两种方案的可行性,通过比选确定适合该净化厂的尾气处理工艺,为现场改造提供理论支撑。

1 某高含硫净化厂硫磺回收装置运行现状

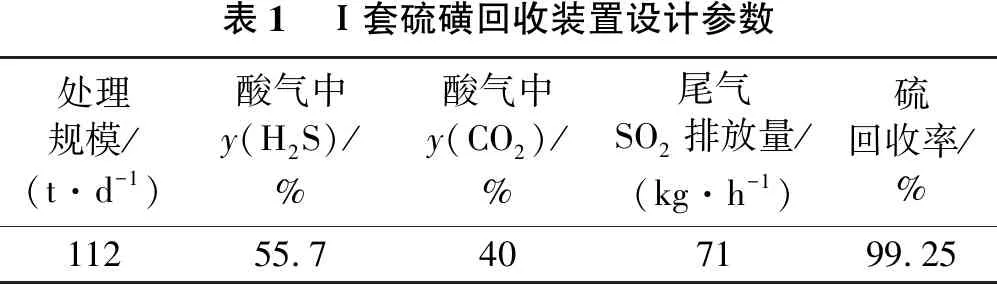

该天然气净化厂设有两套硫磺回收装置,均采用CPS工艺处理来自脱硫单元的酸气,硫回收率达到99.25%,两套装置设计规模分别为112 t/d和35 t/d,共用1座液硫池和尾气处理装置,SO2总排放量≤94 kg/h。其中,Ⅰ套硫磺回收装置的设计参数见表1。

表1 Ⅰ套硫磺回收装置设计参数处理规模/(t·d-1)酸气中y(H2S)/%酸气中y(CO2)/%尾气SO2排放量/(kg·h-1)硫回收率/%11255.7407199.25

该天然气净化厂投产至今,硫磺回收装置整体运行平稳,硫回收率多数大于设计值,尾气SO2排放量满足GB 16297-1999中排放速率指标要求。具体生产运行技术数据见表2。

表2 生产运行技术数据年份硫回收率/%SO2排放量/(kg·h-1)第1年99.5350.77第2年99.4151.08第3年99.4150.46第4年99.4153.65第5年99.2971.61第6年99.2971.61第7年99.2569.62 注:第5年增设35 t/d硫磺回收装置。

由于原料气中H2S、CO2含量的变化,使得硫磺回收装置实际处理的酸气中H2S摩尔分数为43%~49%、CO2摩尔分数为41%~55%,H2S含量的降低导致硫回收率有所下降,排放尾气中SO2质量浓度为4 176~7 014 mg/m3,远大于400 mg/m3。要降低SO2排放质量浓度,就需进一步提高硫回收率,而当前CPS工艺对硫回收率的提升有限,考虑增加尾气处理工艺。

2 CPS硫磺回收工艺模型建立

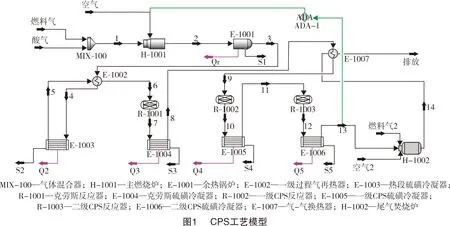

采用国内外某知名化工模拟软件,软件中集成了Sulfur Recovery Unit(SRU)模块,用于硫磺回收及尾气处理工艺的模拟与优化,该模块原属于Sulphur Experts公司旗下的一款软件Sulsim,在业界有较多的用户和应用案例。应用该模块建立所研究净化厂硫磺回收工艺全流程模型,见图1。

表3 运行参数对比项目主燃烧炉温度/℃余热锅炉出口温度/℃热段冷凝器出口温度/℃克劳斯反应器出口温度/℃克劳斯冷凝器温度/℃一级CPS反应器出口温度/℃一级CPS冷凝器出口温度/℃运行值1 020.77308.19154.21331.80135.47339.43129.38模拟值1 008.51308.19154.21348.82135.47348.51128.00项目二级CPS反应器出口温度/℃二级CPS冷凝器出口温度/℃尾气焚烧炉温度/℃硫回收率/%SO2排放速率/(kg·h-1)硫磺产量/(t·h-1)运行值144.75129.22约600.0099.4153.634.56模拟值157.63125.00600.0099.3357.754.52

将现场相关运行数据输入对应部位,经过模拟计算得到的关键参数及尾气组分如表3、表4所示。

表4 尾气组分对比y/%项目N2CO2H2OSO2O2其他运行值53.1423.9220.310.152.000.48模拟值54.0121.6020.080.131.990.80

从表4中数据可知,模拟结果与实际运行值误差较小,可见该模型得到的数据可信度较高,能够反映现场运行情况,可用于后续相关研究。

3 方案一:还原吸收工艺

3.1 工艺流程

从二级CPS冷凝器出来的过程气与一定量的CH4和空气混合后进入燃烧炉中,在燃烧炉中发生次当量反应,生成具有还原性的CO和H2,同时实现对过程气的加热。出燃烧炉的高温气体经过气-气换热器后,再经过废热锅炉降温至280 ℃进入还原反应器中,这一过程使尾气中的SO2、COS、CS2等还原成H2S。从还原反应器出来的高温过程气经过废热锅炉降温至190 ℃,再进入急冷塔中进一步冷却至35 ℃后进入吸收塔脱除H2S。从吸收塔塔顶出来的净化尾气送至焚烧炉充分燃烧后排放。富液经再生塔再生,从再生塔塔顶出来的再生酸气返回硫磺回收装置主燃烧炉。

3.2 工艺流程模拟

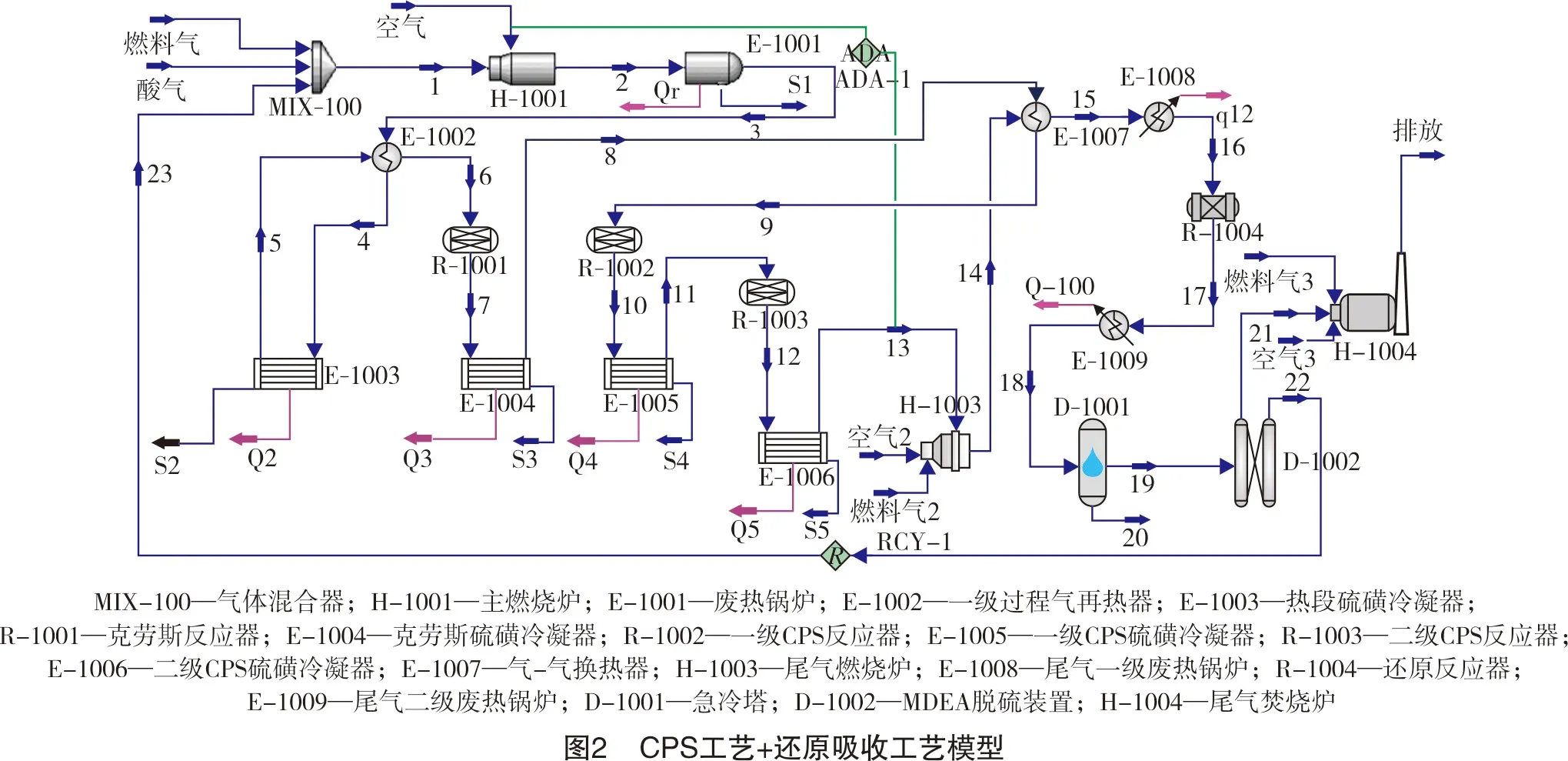

在CPS工艺模型的基础上添加尾气还原吸收工艺相关设备,所建立的CPS+尾气还原吸收工艺模型见图2。经过加氢反应、急冷塔冷却后进入MDEA吸收塔的过程气流量为748.22 kmol/h,其组成见表5。

表5 过程气组成y/%H2SCO2N2COH2H2O其他0.1829.0165.770.270.823.150.80

从表5中数据可知,过程气中CO2摩尔分数达到29.01%,而H2S摩尔分数仅为0.18%,受脱硫溶剂选择性的影响,脱硫过程将有大量CO2被吸收,而含高浓度CO2的酸气进入燃烧炉将降低燃烧炉温度。MDEA吸收CO2受CO2分压的影响。因此,在还原吸收工艺中采用MDEA常压选吸工艺来控制CO2共吸收率,一般CO2共吸率为10%~20%[9]。

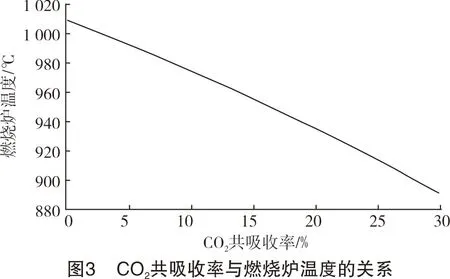

通常克劳斯反应要求燃烧炉炉温应保持在920 ℃以上,否则燃烧火焰不稳定,将影响克劳斯反应转化程度[10]。依据模型模拟,当吸收塔CO2共吸收率为0~30%时,主燃烧炉温度变化情况见图3。从图3可以看出,随着CO2共吸收率的增大,燃烧炉温度几乎呈直线下降,在共吸收率达到23%时,燃烧炉温度已低于925 ℃。也就是说,该净化厂若采用还原吸收工艺进行尾气处理,应控制MDEA吸收塔中对CO2共吸收率低于23%,否则返回燃烧炉的高浓度CO2气体会影响CPS工艺的稳定运行。

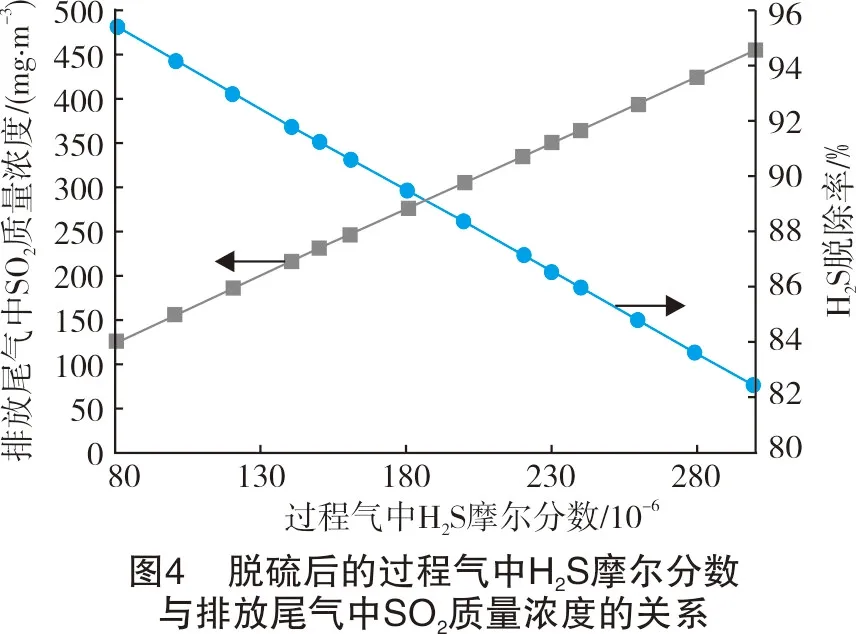

吸收塔中对H2S的脱除效果直接影响排放尾气中SO2质量浓度,脱硫后的过程气中H2S摩尔分数与排放尾气中SO2质量浓度的关系见图4。根据图4中数据,该净化厂若采用还原吸收工艺处理尾气,要求脱硫后过程气中H2S摩尔分数低于260×10-6,即在吸收塔中MDEA对H2S的脱除率要达到85%以上,方能保证经过焚烧后尾气中SO2排放质量浓度低于400 mg/m3。现有应用数据表明,MDEA在常压下对H2S的吸收率能达到97%以上[9]。

取吸收塔内H2S脱除率为87%、CO2共吸收率为23%进行模拟,焚烧炉排放量1 117.87 kmol/h,SO2排放速率为10.46 kg/h,SO2排放质量浓度为320.68 mg/m3,硫回收率为99.83%。

4 方案二:氧化吸收工艺

4.1 工艺流程

从二级CPS冷凝器出来的过程气与一定量的燃料气、空气混合后进入在线燃烧炉充分燃烧,将含硫化合物氧化为SO2。出燃烧炉的气体温度约850 ℃,先经过气-气换热器将去往一级CPS反应器的过程气再热,接着通过气-气换热器将排放的尾气加热至200 ℃以上排放。出气-气换热器的过程气经废热锅炉降温至190 ℃左右,再进入预洗涤塔中脱除SO3,并进一步冷却至60 ℃后进入SO2吸收塔脱除SO2。从塔顶出来的净化尾气被加热后排至大气中,从再生塔解吸出来的高浓度SO2气体返回硫磺回收装置主燃烧炉。

4.2 工艺流程模拟

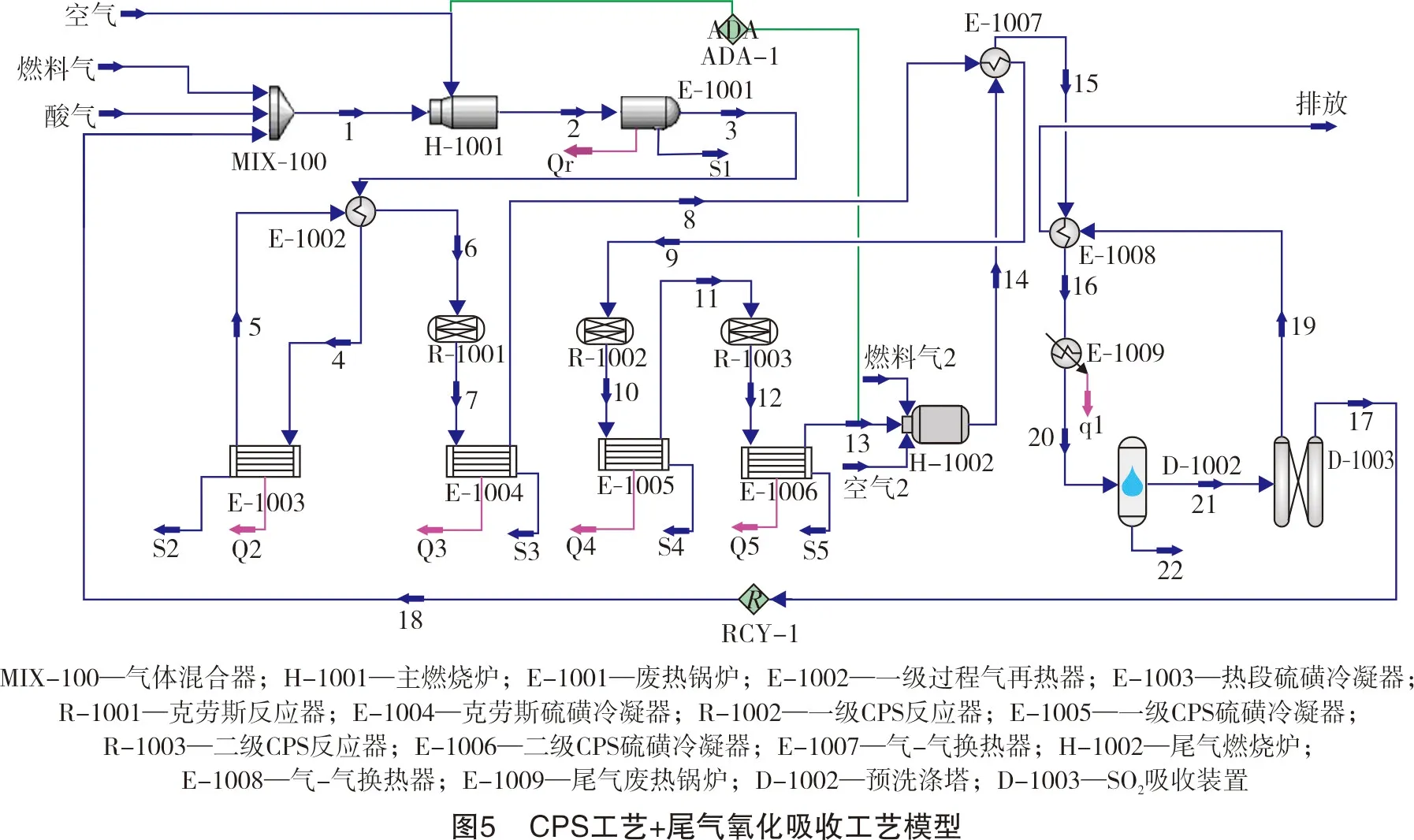

在CPS工艺模型的基础上添加尾气氧化吸收工艺相关设备,所建立的CPS+尾气氧化吸收工艺模型见图5。

SO2吸收塔的吸收效果将直接影响SO2排放量。SO2脱除率对SO2排放质量浓度的影响见图6。随着SO2脱除率的上升,SO2排放速率呈线性下降。当SO2脱除率高于86%时,尾气中SO2排放质量浓度低于400 mg/m3。已有的现场数据表明,采用有机胺吸收SO2,效率可达到99%以上,对SO2总量减排有很好的效果[11]。

取SO2吸收塔中SO2脱除率为86%进行模拟,从再生塔塔顶出来的过程气中SO2摩尔分数为90.25%,流量为1.01 kmol/h,过程气返回燃烧炉后,燃烧炉相关参数变化见表6。由表6可知,燃烧炉温度下降了7 ℃。同时,由于燃烧炉内SO2含量的上升,空气的需求量下降,整体而言影响甚小。

表6 SO2返回燃烧炉的影响项目酸气流量/(kmol·h-1)空气流量/(kmol·h-1)燃料气流量/(kmol·h-1)燃烧温度/℃SO2返回燃烧炉前318.00363.234.461 007.87SO2返回燃烧炉后318.00319.064.46999.53

尾气排放量985.60 kmol/h,SO2排放速率为7.99 kg/h,SO2排放质量浓度为344.66 mg/m3,硫回收率为99.88%。

5 两种方案的比选

通过化工模拟软件建立CPS工艺、尾气还原吸收以及氧化吸收工艺模型进行模拟,增设两种工艺尾气处理工艺后整体硫回收率提升到99.8%以上,均能将尾气中SO2排放质量浓度降至设定的400 mg/m3,下面将从工艺成熟度和经济投资方面进一步分析。

5.1 工艺成熟度

还原吸收工艺于20世纪70年代问世,最具代表性的SCOT工艺是目前克劳斯硫磺回收装置尾气处理最有效的方法之一[12]。国内在20世纪80年代引入该工艺,在国内已有大量应用,工艺成熟,操作经验丰富,并且经过消化吸收实现国产化。山东三维石化工程公司(原齐鲁石化胜利炼油设计院)开发的SSR工艺就属于还原吸收工艺,大连西太平洋石油化工有限公司100 kt/a硫磺回收装置尾气处理单元经改造后采用了SSR尾气处理工艺[13],SO2排放质量浓度为300~400 mg/m3[14]。针对脱硫溶剂,国内以中国石油西南油气田公司天然气研究院为代表的研究机构开展了较多的研究,以CT8-5、CT8-26为代表的深度脱硫溶剂在尾气脱硫方面已有应用,与MDEA溶剂相比,不仅H2S脱除效果更佳,CO2共吸收率更低,而且溶液性能优良,循环量小,运行成本更低[15-17]。中国石油西南油气田公司某天然气净化厂采用了CPS工艺+标准SCOT尾气处理工艺,该厂投产至今,排放尾气中SO2质量浓度低于400 mg/m3,对本研究的天然气净化厂改造具有借鉴意义。

氧化吸收工艺研发晚于还原吸收工艺,其典型工艺为Cansolv工艺,该工艺具有流程简单、设备尺寸小等特点,近年来发展较快。国内于2005年引进了Cansolv工艺,目前已有数10套装置在运行和设计中。该工艺的关键在于SO2吸收溶剂。目前,国内研究院所已开发出可替代的吸收溶剂,已有的应用数据表明,成都华西工业气体有限公司研发的离子液循环吸收法脱硫技术脱硫效率最高可达99.5%且可进行灵活调节,尾气中SO2质量浓度低于200 mg/m3(保证值)[18]。

两种尾气处理工艺在国内均有应用,排放尾气中SO2质量浓度能满足要求,且关键技术均已实现国产化。

5.2 经济投资

还原吸收工艺已有广泛应用,尾气净化效果好,但其工艺流程复杂,脱硫溶剂循环量大,占地面积大,在大规模天然气净化厂(原料气潜硫量大于200 t/d)应用具有较好的经济效益。相比之下,氧化吸收工艺流程简单,且所需溶剂循环量小,设备体积大大缩小,其一次性投资少,占地面积小,经济投资远低于还原吸收工艺。根据宋彬等[19]对某一规模相近的净化厂尾气改造方案投资运行费用分析,在相同情况下,氧化吸收工艺一次性投资和年运行成本仅为还原吸收工艺的50%~55%。

该净化厂采用两种尾气处理工艺的技术经济对比见表7。当前硫磺产量40~45 kt/a,采用尾气氧化吸收工艺无论是一次性经济投资还是年运行费用均低于还原性吸收工艺。因此,推荐该净化厂开展尾气增设氧化吸收工艺相关研究。

6 结论

(1) 针对该高含硫天然气净化厂,尾气还原吸收工艺法要求H2S脱除率高于85%、CO2共吸收率低于23%,方能满足排放尾气中SO2质量浓度<400 mg/m3的要求,且对硫磺回收工艺没有较大影响;氧化吸收工艺要求SO2脱除率高于86%,方能满足排放尾气中SO2质量浓度<400 mg/m3的要求。

(2) 通过对两种尾气处理方案进行对比,氧化吸收工艺不仅工艺流程简单,且经济投资远低于还原吸收工艺,推荐采用氧化吸收工艺。

表7 两种尾气处理工艺技术经济对比工艺需新增的主要设备设备名称单位数量相对运行投资/%装置一次性相对投资/%装置占地面积/m2流程复杂性核心工艺是否国产化还原吸收工艺在线燃烧炉座1加氢反应器台1废热锅炉台2急冷塔座1吸收塔座1再生塔座1尾气焚烧炉台1其他(换热器、风冷器、循环泵等)1001001 750复杂加氢工艺和脱硫溶剂国产化氧化吸收工艺废热锅炉台2SO2预洗涤塔座1SO2吸收塔座1再生塔座1吸收塔和再生塔可一体化设计其他(换热器、风冷器、循环泵等)6560750简单SO2吸收溶剂国产化

(3) 使用该化工过程模拟软件中的SRU模块对硫磺回收工艺模拟与现场吻合度较高,但尾气处理部分的模拟不够详细,下一步可以采用其他化工模拟软件进一步研究尾气处理工艺过程,为现场改造提供理论支撑。