智能电能表黑屏故障原因分析

李 赫,赵震宇,夏 鹏,董 琳,陈克绪

(1.南昌科晨电力试验研究有限公司,江西南昌330096;2.国网江西省电力有限公司供电服务管理中心,江西南昌330096)

0 引言

智能电能表的推广和应用不仅带来电能计量器具技术的发展,而且有效防范了电费拖欠,提高了计量管理工作效率。智能电能表是用电采集系统应用的重要组成部份,它运行的稳定与否直接影响用电采集系统可靠运维,智能电能表长期运行可靠是确保用电采集系统正常工作的保障[1]。智能电能表一旦发生黑屏故障将直接造成电量损失,影响公司的优质服务质量。因此,有必要开展故障问题分析,提出控制措施及工作建议。

1 故障情况描述

智能电能表黑屏故障是指电能表的工作电压电流正常的情况下,电能表不计量、液晶无显示或轮显按键无反应,即整个电能表处于“瘫痪”状态[1]。

1)智能表自动化检定线上耐压测试后出现黑屏故障的3只智能表为DDZY285-Z型单相费控智能电能表(电流规格:5(60)A,电压220V,脉冲常数:1 200imp/kWh,有功等级:2.0,通信方式:东软窄带模块;故障表1:130001509418,故障表2:130001501485,故障表3:130001501488),故障现象:该表上电没显示,不计量,下电后按显无反应,电能表外壳无明显损坏和烧表的现象,如图1所示。

图1 电表上电、下电按显均无反应图例

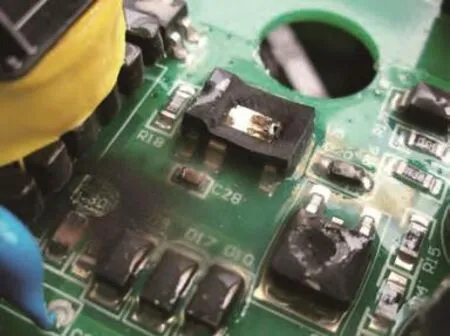

2)现场智能电能表长时间在复杂特殊的电网供电条件(雷击、工作电压电流过大、运行环境温度过高等等)下运行,大大增加了电表内电源部分器件非正常失效的几率,易引起主路电源DC-DC模块、整流桥堆和变压器烧坏,出现掉电和黑屏故障。故障现象:智能电能表施加参比电压后,液晶屏无显示,指示灯(发光二极管)无反应,智能电能表外壳无明显损坏;打开表盖,内部芯片有烧毁现象,如图2所示。

图2 电能表内部电源芯片烧毁图例

2 故障原因分析

2.1 智能电能表内部供电原理

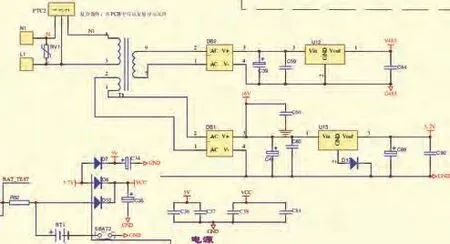

智能电能表内部是通过用变压器变压、整流、稳压对表内元器件进行供电[2],其原理图见图3,其中压敏电阻RV1的作用是对电快速脉冲、雷击浪涌等带高能量的短时高电压进行短路屏蔽;热敏电阻R2在电表错误接线导致输入电压变大时,电阻值迅速增大以保护变压器的初级回路;DB1,DB2为整流桥堆;滤波电容C39、C41、C89对整流后的电压进行滤波;旁路电容C59、C80、C84、C90对整流后的电压滤出高频分量;三端稳压管U12和U13输出一个稳定的+5V电压;二极管D12能提高主板参考点的电压,使芯片的工作电压处在合格范围内的高端,可靠保证电源轻微波动时,VCC与GND间的电压值不会下降到危险值(影响芯片工作的值),可以起到增强带载能力的作用。

图3 电表内部供电原理图

内部电池工作过程:表内电池为ER14250的3.6V电池,正极经二极管D10连接MCU供电。电表上电时5.7V端电压大于电池3.6V电压,二极管D10处于截止状态,因此MCU电源VCC5V电源由5.7V端电压提供;当外部下电时,5.7V处电压为0,因此二极管D10处于导通状态,电池经D10给MCU供电。电池另一支路连接编程开关BATDET供液晶显示屏,用于掉电抄表[3]。

2.2 实验分析与结论

1)检定流水线上耐压测试后出现黑屏故障的3只智能表,是否由于耐压试验过程载波模块器件被击穿和碳化,在这种情况下,载波模块工作异常,将电能表工作电压拉垮,从而导致电能表显示黑屏?

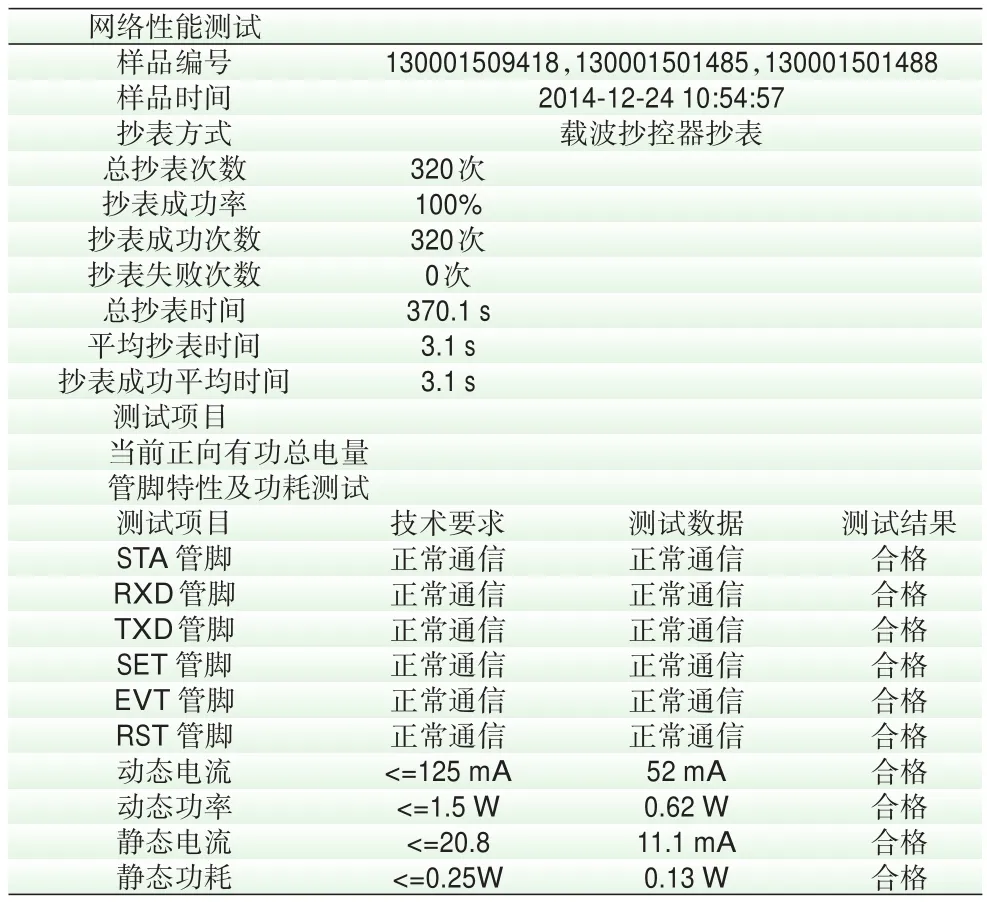

为此更换3只电表的载波模块重新上电,故障未排除。为进一步确认载波模块是否被损坏,利用计量器具本地通信模块检测装置(如图4所示)进行检测验证,表1载波模块测试结果表明载波模块没有问题。

图4 载波通信模块检测装置

表1 载波模块测试结果

2)打开表盖(如图5所示),目视检查电能表采样回路和计量回路,均未发现异样。对于上电液晶无显示,电能不计量的电能表,可以判断电能表MCU和计量芯片均没有工作。这种情况下首先怀疑上述两块芯片的供电电压可能不正常。根据上文2.1节电能表供电回路的工作原理,试验时用万用表直接测量稳压管端U12和U13的输出电压,以此电压值就能判断电源供电回路是否异常,测试结果如表2:

表2 稳压管输出电压测试结果

对于故障表1、故障表2电源供电回路异常,开始逐点排查各点电压,采样电源—变压器—整流器—稳压芯片—各芯片。利用仪器在测量变压器的输出电压时,发现故障表的变压器输出管脚输出电压均为0.02V左右,正常情况下变压器的管脚输出电压应该在15V左右。

结论:综上分析,判断故障电能表1、2的内部变压器输出有问题。由于变压器管脚脱落/焊脚虚焊,都会导致次级无输出,使得电能表在上电情况下无法正常工作,表计显示黑屏,这时电能表也无法正确计量。

图5 故障电表内部图

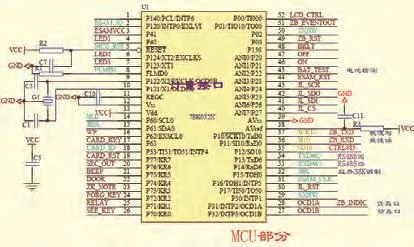

对于故障表3电源供电回路正常,稳压芯片正常输出5V;测量电能表MCU和计量芯片的5V供电端也正常,说明稳压芯片—MCU和计量芯片之间电路元器件没有问题。结合MCU部分电路图(如图6),利用仪器再测量两芯片的关键信号管脚(液晶驱动控制引脚LCD_CTRL,计量接口控制引脚JL_CSD等),发现信号电平异常。

结论:故障表3的MCU和计量芯片在耐压测试中均已被击穿损坏,导致上电液晶无显示,电能不计量。

图6 MCU部分接口电路图

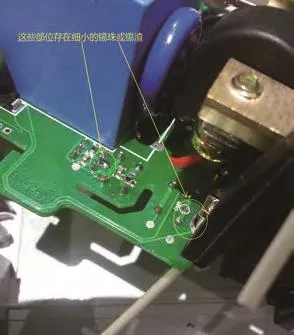

造成该种情况多数为芯片管脚焊接不牢靠,在运输过程中由于剧烈震动,从而导致管脚脱落;又有表内芯片表面有锡渣未处理干净,导致芯片管脚短路。后经过放大镜下详细检查,发现故障表3在耐压敏感部位有少量锡渣,被喷漆覆盖(详见图7),印制板存在有波峰焊过后残留未清洗的助焊剂污渍,造成抗耐压测试性能较弱,表计内部线路或器件出现打火击穿造成发烫或黑屏现象。

图7 故障表3内部板放大图

3)对于3只故障表下电按显均无反应,经对故障表开盖并用万用表测量内置时钟电池电压,发现均为0.45V左右(判断VCC供电线路上的电阻电容存在失效,引致VCC对地阻抗过低导致电池电压消耗),电池规格规定为:电压为3.6V,容量不小于1.2Ah,同时电池性能应满足Q/GDW1364-20134.3.5“断电后可维持内部时钟正确工作时间累积不少于5年”的技术要求[4]。

故障表厂家提供型号为ER14250的电池规格为:电压为3.6V,容量为1.2Ah,按照5年的最低寿命要求,电池回路电流应≤28μA(1.2Ah/(536524h))。试验时,拆除故障电能表的电池,外接3.6V直流电源替代电池供电,同时在电路板的电池回路S19(电路板提供的电池测试回路断点)处串联数字万用表,测出3只故障电能表电池回路电流的平均值为430μA左右。由此可知,在电表下电(由电池供电)的状态下,故障电能表电池回路电流值远大于技术条件规定的电流值(28μA),按照故障表电池容量计算,电池持续供电时间仅为3.9个月(1.2Ah/(430μA×24×30)),远达不到设计的时间寿命。

4)近期地市公司反映,DDZY285-Z系列单相智能费控电能表在运行过程中有多台表出现黑屏现象。拆开电能表,发现有主路电源DC-DC模块烧坏、整流桥堆烧坏和变压器烧坏。在电网电压超标时,易导致DC-DC模块上前端电容(C1,25V耐压)耐压击穿短路,电流偏大,导致桥堆或变压器烧毁。

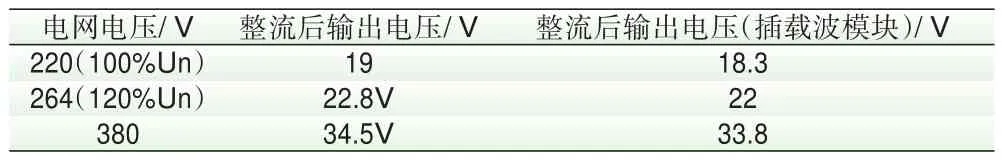

测试此类电表在Un、120%Un、380V输入电压时,DC-DC模块输入端电压情况(即变压器输出经整流后的电压),具体如表3:

表3 DC-DC模块输入端电压情况

对此类电表进行过电压试验(380V1h),虽然超过电容C1耐压,但是仍能通过测试,且在批产中抽检均可通过过电压试验。考虑到380V不是常态,经评审,设计是合理的;从上表看出,1.2Un长时间运行,从设计上来说是不会超出DC-DC前端输入的电压耐压25V的。

但是复杂特殊的电网供电条件,不排除有在电压有超过380V的时候,或有尖峰电压甚至更高。另从变压器参数来看,批量生产的空载输出电压有正负0.5V的偏差。所以DC-DC前端的输入电压也会有0.5V左右的偏差。

问题改进:考虑到现场电压有可能超过标准规定电压,且有电压尖峰的存在,为彻底解决电能表电源失效的问题。要求该厂家将在设计上对电容(C1)耐压进行更改,从25V提高到50V,在原电能表技术方案的基础上加大了电源模块电解电容等设计冗余,确保在长期高电压工况的情况下能正常运行。

3 结语

针对上述智能电能表出现的黑屏故障问题,结合实验分析情况,提出以下电能表检测实验的改进措施及建议:

1)为了满足硬件的可靠性要求,厂家对关键性指标进行可靠性验证,建立元器件优选库,设计采用元器件优选库中的器件。加强验货时元器件比对的力度,确保产品的可靠性与有效性。

2)到货前后样品比对时多关注电能表PCB芯片焊接工艺,并在拆包运输阶段做好保护措施

3)针对智能电能表运行故障中电池欠压比例较高,在全性能试验中增加电池容量检测,加强对电能表元器件质量的管控。

4)加强智能电能表用电池的质量控制,可以考虑在全性能试验中增加电池检验项目,参考检验项目如下:

(1)电池基本特性检验,主要包括:外观、尺寸、开路电压、电池容量以及高低温特性等。

(2)电池的安全性检验,主要包括:外部短路、强制充电、过放电、振动、冲击等。