厚板镀锌双卷取甩尾跑偏原因分析及调整方法

陈首兵,米娇娇,张 涛

(1.重庆新联钢铁设备技术有限公司,重庆 400013;2.中国重型机械研究院股份公司,陕西 西安 710032;3.新余钢铁集团公司第二炼钢厂,江西 新余 338000)

0 简介

随着建材、家电、汽车等行业的快速发展,热镀锌板材的使用越来越广泛。机组配置也越来越高,大部分新建机组出口段都采用双卷取配置。双卷取能满足中央段高速运行的要求,大大提高出口段的卷取效率,有效降低因为出口卷取故障而导致的机组停机概率。但是,该配置也带来了新问题,卷取机甩尾时极易产生卷不齐的情况,甚至最后3~5圈全部卷不齐,严重影响出口包装质量,本文分析了跑偏原因,提出调整方法,结果显示该方法能及时解决跑偏问题,提高成品卷美观性。

1 厚板镀锌机组双卷取甩尾跑偏

厚板镀锌机组二号卷取机距离出口剪位置太远,一般约20 m,导致二号卷取机在剪切后甩尾时极易产生最后几圈卷不齐的情况,严重时会出现最后3~5圈全部卷不齐,溢出边大约50 mm,严重影响出口包装质量,降低产品等级,如图1所示。尤其是在生产产品规格为1.0~3.5 mm厚带钢且卷取直径为1 m左右时,更容易造成甩尾跑偏而人工无法干预的现状,厚带钢巨大的反弹力还容易损坏设备,给操作工带来安全隐患。本文通过理论分析和现场调试经验,解释了带钢跑偏的原因,详细介绍了解决该问题的调整方法。保证在镀锌机组生产1.0 mm以上厚板时,二号卷取机卷取直径约1 m左右常用工况下,上下卷取时甩尾都不跑偏,满足出口正常包装要求。

图1 卷取不齐钢卷

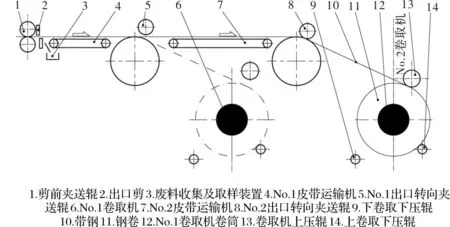

厚板镀锌出口段设备组成有剪前夹送辊1、出口剪2、废料收集及取样装置3、No.1皮带运输机4、No.1出口转向夹送辊5、No.1号卷取机6、No.2皮带运输机7、No.2出口转向夹送辊8、No.2号卷取机卷筒12、卷取机上压辊、卷取机下压辊、皮带助卷器等设备构成,具体布置如图2所示。

图2 出口段布置简图

图2为镀锌机组出口段双卷取典型布置结构,当钢卷需要分切成小卷或在焊缝处剪切后甩尾到2号卷取机,从出口剪到卷取机的带钢自由段长度约20 m。由于剪切后没有卷取张力,卷取机EPC失去作用,因此带钢卷取到2号卷取机时就会出现带尾在最后几圈卷不齐的情况,尤其是厚度在1.0~3.5 mm的带钢卷取成直径约1 m的小卷时,情况更遭。而且厚板镀锌产品板面质量不好控制,出现板面缺陷需要上下卷取进行来回切换时,基本会全部出现卷取不齐的情况。薄板甩尾卷不齐出现后,打包处可以人为干预最后几圈,保证卷齐后打包。但是人工根本无法干预厚板,造成出口无法进行自动打包,即使人工手动打包也非常困难,成品等级也会随之降级。

2 甩尾跑偏原因分析

带钢甩尾时被出口剪剪切后,在没有张力的情况下,卷取机EPC功能也无法使用。因此带钢就不能通过卷取机自动寻边功能达到卷齐带钢的结果。参与带钢甩尾动作的设备主要是出口转向夹送辊和卷取机上、下压辊。因此造成带钢甩尾跑偏的现象必定和这些夹送辊和压辊有关,本文通过分析压辊和夹送辊的受力情况来对问题进行剖析。

2.1 带钢在No.2出口转向夹送辊处受力分析

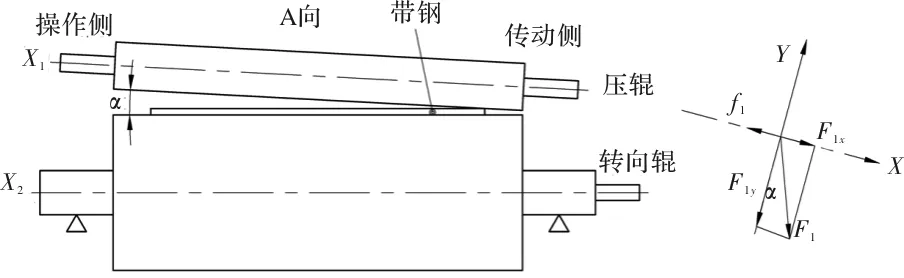

带钢甩尾时经过No.2号转向夹送辊的受力图如图3所示,当带钢进行甩尾卷取时,压辊8靠气缸来驱动,完成压辊的打开压下动作。转向辊属于固定辊,带钢依靠卷取机张力拖动带钢向右运动并最终完成带钢甩尾工作。本文以带钢为受力分析对象,分别从带钢上、下表面进行受力分析。

图3 No.2转向夹送辊处带钢受力图

2.1.1 带钢上表面分析

图4中,F1为压辊对带钢的压力,方向垂直向下,由气缸提供该压力,计算F1时还应该考虑压辊重力。f1为压辊对带钢的摩擦力。假定带钢有向右运动的趋势,则其方向向左。T1为甩尾时卷取机对带钢的张力,方向为沿着带钢行走方向。

由于卷取机卷取张力T1对带钢的跑偏不产生影响,因此简化受力模型时将T1取消,只考虑摩擦力f1和压辊压力对带钢的影响。转向辊15为现场安装的基准辊,其中心线X2可以理解为固定不动。由于图4所示为最理想的受力状态,考虑到实际的制造、安装误差以及气缸操作侧和传动侧压力不同等因素的影响,压辊轴线X1和转向辊轴线X2不可能绝对平行,两者形成一个夹角。

对于带钢上表面来说,压辊对带钢作用力设定为F1,方向垂直向下,假定带钢有往右运动的趋势,则设定其摩擦力为f1,方向朝左,压辊轴线和转向辊轴线形成一个夹角α。现以F1和f1交点为坐标原点,夹送辊轴线方向向右为X坐标,垂直于压辊轴线方向向上为Y坐标,受力分析如图4所示。

图4 带钢上表面受力图

图4中,F1x为F1在坐标轴中X方向的分力;F1y为F1在坐标轴中Y方向的分力;α为压辊和转向辊轴线夹角。由图5受力分析可得

F1x=F1·sinαF1y=F1·cosα

f1=F1y·μ=F1·cosα·μ

式中,μ为带钢和辊面之间的摩擦系数,整理得

2.1.2 带钢下表面分析

对于带钢下表面来说,设定转向辊对带钢支撑力为F2,方向垂直压辊轴线向上且与垂直方向成β夹角,假定带钢有有往右运动的趋势,则设定其摩擦力为f2,方向朝左,压辊轴线和转向辊轴线形成一个夹角β。现以F2和f2交点为坐标原点,转向辊轴线方向向右为X坐标,垂直于压辊轴线方向向上为Y坐标,受力分析如图5所示。

图5 带钢下表面受力图

图5中,F2x为F2在坐标轴中X方向的分力;F2y为F2在坐标轴中Y方向的分力;β为压辊和转向辊轴线夹角;f2为转向辊对带钢的摩擦力。F1x为F1在坐标轴中X方向的分力;F1y为F1在坐标轴中Y方向的分力;α为压辊和转向辊轴线夹角。

带钢下表面与上表面受力对称,由数据分析可知,理想情况下,带钢不受压辊压力X向分力的影响,带钢保持相对静止,甩尾就不会发生跑偏。公式分析也可以看出,甩尾跑偏的影响因素和摩擦系数μ和夹角α或β有关。在摩擦系数不变的情况下,夹角α、β的存在必将影响带钢在辊子轴线方向运动而造成跑偏,且夹角α或β越大,跑偏越严重。另外,带钢和辊子之间的摩擦系数μ也很重要,摩擦系数越大,摩擦力越大,能克服更大的压辊压力分力而防止跑偏。

对于压辊9、压辊13、压辊14和带钢受力情况和该No.2转向夹送辊处带钢受力情况类似,可以类比为卷筒上钢卷为转向辊,钢卷的最外层带钢为转向辊和压辊之间的带钢。由于压辊安装的原因,也不可能保证该处压辊中心线和卷筒中心线绝对平行,二者必然有夹角。这样势必也会造成带钢跑偏。

2.2 No.2出口转向夹送辊两端受力不同对带钢跑偏的影响

通常来说,转向夹送辊压辊都是通过操作侧和传动侧各一个气缸来驱动压辊,以此实现压辊的打开压下动作。当压辊压下后,设定操作侧气缸给压辊的压力为F1w,传动侧气缸给压辊的压力为F1d,F1w和F1d也是压辊传递给带钢的压力。压辊和转向辊的轴线分别为X1和X2,夹送辊轴线方向受力如图6所示。

图6 No.2出口转向夹送辊轴线方向受力

当F1w=F1d时,压辊对操作侧带钢和传动侧带钢压力是一样的,压力沿压辊轴线方向对带钢的分力也是一样的,因此带钢操作侧和传动侧会沿着卷取方向同步前进而不会跑偏,为最理想的状态。

当F1w≠F1d时,压辊对操作侧带钢和传动侧带钢压力不同,压力沿压辊轴线方向对带钢的分力也会不同,因此带钢就会往分力大的一侧移动而造成甩尾跑偏。

厚板镀锌出口甩尾跑偏,最主要原因还是因为压辊对带钢的受力不均造成的。带钢在出口转向夹送辊位置时,转向夹送辊的压辊轴线X1和转向辊的轴线X2不可能绝对平行,势必在两辊间会形成一个夹角。此夹角的存在将必然导致带钢在棍子轴线方向运动。

同时两气缸对压辊的压力由于受气缸、压辊摆臂的制造误差以及气缸的气源压力稳定性等因素的影响,现场很难保证压辊对带钢的压力F1w=F1d,也会造成厚板镀锌出口甩尾跑偏。

2.3 电气控制方法

将出口转向夹送辊速度设置大于卷取机,使出口转向夹送辊出负力矩,以此保证卷取机和转向辊之间带钢为绷紧状态,该方案行不通,一旦处于紧绷状态的带钢马上会加速跑偏。而且卷取机很容易将出口转向辊拉跳闸。

3 现场调整方法

通过对机组布置的研究和对压辊进行受力分析,要想解决厚板镀锌甩尾跑偏的问题,可以通过增大摩擦系数μ、减小夹角α、β夹角以及保证压辊操作侧和传动侧压力一致这几方面入手,最终目标就是带钢保证沿着压辊轴线方向不再有分力存在,且带钢操作侧和传动侧受到的压力保持一致。

3.1 调整安装和改造设备结构

在卷取机卷取厚板时,首先要保证有足够的压辊辅助卷取,压辊不够时经常会造成镀锌成品板甩尾时带钢反弹到设备上造成划伤,引起产品降级,或者反弹力太大损坏设备。图7和图8分别为上卷取和下卷取时需要的压辊参与情况。上卷取时,首先确保转向夹送辊压辊、卷取机上压辊、上卷取下压辊的水平度和垂直度满足安装要求(一般要求0.05 mm/m)。尤其需要确认当所有压辊在压下状态时水平度和垂直度是否还能在要求的范围以内(因为如果机械结构强度不够导致支架变形造成压辊压下时水平度和垂直度不达标也会造成跑偏)。

图7 上卷取状态

图8 下卷取状态

(1)压辊水平度和垂直度调整。通过框式水平仪确认,最好在压辊打开和压下状态都进行检测,首先务必保证压下状态时的水平度。在检测卷取机上压辊的水平度时,可以在卷取机卷筒上放置直径约1 m的钢卷,当卷筒涨开时,压下压辊进行水平度确认。压辊垂直度调整时,以卷筒安装没有问题为前提,以卷筒为基准,分别检测压辊9、压辊13、压辊14的垂直度,从卷筒上方吊线下来,分别检测操作侧和传动侧距离卷筒的距离。再以No.2转向夹送辊8的转向辊为基准,吊线确认No.2转向夹送辊压辊垂直度是否满足要求。

通过对压辊和转向辊水平度和垂直度的调整,保证了压辊(包括转向夹送辊和卷取机上、下压辊)轴线X1和转向辊轴线X2的平行度达到要求。即通过减小压辊和转向辊轴向夹角的方式来防止甩尾跑偏。

(2)精确控制压辊对带钢的压力。No.2转向夹送辊8的压辊压下气缸,操作侧和传动侧气缸分别配置一个减压阀对压辊压力进行控制。现场配置了SMC加压阀和压力表,确保对压辊的调压精度等级在0.02 MPa左右,通过这种方式来调节压辊气缸对带钢操作侧和传动侧压力的大小,尽量确保F1w=F1d。

同时,降低出口转向夹送辊及参与甩尾的辊子的粗糙度。在不影响出口成品质量的情况下,适度降低转向夹送辊和压辊的粗糙度。转向夹送辊粗糙度由原来的3.2左右降低到6.3,这样带钢和辊面之间的摩擦系数就会提高,保证了带钢在该处有足够摩擦力。这也是通过提高摩擦系数μ的方式来防止跑偏。推荐出口段使用磁力皮带。No.2皮带运输机建议改为磁力皮带,保证磁力皮带速度慢于机组甩尾速度,这样建立一个微张力,通过增加摩擦力的方式来防止跑偏,对于跑偏也有一定的效果。

3.2 优化电气控制方案

(1)设定合适的甩尾速度。对于镀锌机组甩尾速度,停剪模式的出口段一般卷取甩尾速度为60 m/min。为了防止甩尾跑偏,将甩尾时卷取机速度设为60 m/min,No.2出口转向夹送辊速度设为约60.5 m/min,保证卷取时位于No.2卷取机和No.2转向夹送辊之间的带钢处于松弛状态,保证卷取机张力不要附加在出口转向辊处带钢上,避免外力对该处带钢受力造成影响。保证压辊分力F1x和摩擦力f1保持相对平衡。

(2)设定压辊投入时机和EPC自动手动切换时机来控制。甩尾的过程一般为:出口段停止运行→No.2转向辊压辊8压下→卷取机上压辊13压下→EPC切换为手动状态→剪切→卷取转动→卷取机下压辊14压下→带钢甩尾到卷取机下压辊14处停止转动(下卷取时带钢甩尾到下压辊9处停止转动)→小车上升顶到钢卷后,压辊打开→卷筒缩回→卸卷到鞍座。因为EPC在没有张力的情况下,无法纠偏,所以该处将EPC切换到手动状态,不让它参与甩尾。另外,压辊投入时间的选择也非常重要,压辊尽量不要同时投入,在保证带钢不反弹造成划伤和损坏设备的情况下,同时投入两个压辊即可,尽量不要将三个压辊同时投入。该方案也是避免多个压辊参与甩尾而导致外力对出口转向夹送辊处带钢受力造成影响进而影响甩尾跑偏。

3.3 原料卷控制

对于镀锌线原料卷,大部分企业是酸连轧机生产的原料,但是有的业主为了节约成本或因为自己生产原料所限,只能采用可逆轧机料进行镀锌钢板生产,这样的原料在带尾处很容易有镰刀弯、单边浪等缺陷,造成带钢在操作侧和传动侧受力不均,即F1w≠F1d,跑偏也就随之发生。这种情况下建议使用连轧机组生产的原料卷,或者通过改善可逆轧机的轧制工艺,控制带钢带头和带尾的板型。以此规避或者减轻甩尾跑偏的问题。

4 改造效果分析

通过本文优化措施后,实际生产厚板时,2号卷取机卷取小卷时甩尾跑偏的问题得以彻底解决。卷取效果具体如图9所示,出口成品美观性大大提高,出口段不再需要人为干预钢卷打包,工人的劳动强度大大降低,出口打包采用全自动打包,打包效率有了质的提高。

图9 调整后卷取整齐钢卷

5 结束语

镀锌机组产量也稳步提高,该机组的设计月产能约2.5万吨,解决该问题后业主就一直生产小卷(卷取直径约1~1.2 m)厚板镀锌产品,月产量一度达到了3.8万吨,远远超出了机组的设计产能。因为甩尾跑偏问题造成的产品降级彻底消除,产品的成材率也得到了提高。为业主创造了一定的经济效益。值得推广到其他类似机组,为社会带来经济效益。