丙烯/丙烷分离的ZIF-8膜研究进展

潘宜昌,邢卫红

(南京工业大学化工学院,材料化学工程国家重点实验室,国家特种分离膜工程技术研究中心,江苏南京210009)

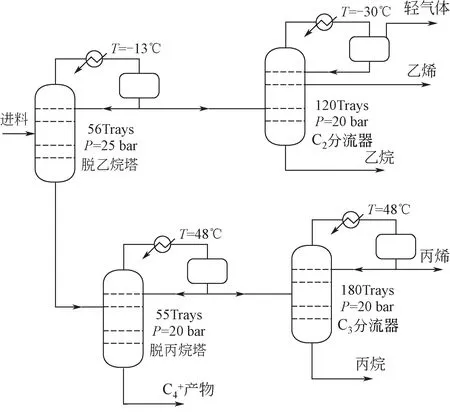

丙烯是石油化学工业中仅次于乙烯的第二重要原料,是生产聚丙烯、丙烯腈、环氧丙烷、丙烯酸、异丙醇等产品的原料。目前,丙烯主要通过催化裂化、蒸汽裂解、丙烷脱氢装置以及甲醇制烯烃等工艺制得[1]。采用高纯度的丙烯来制备聚丙烯时,目前仍然是采用高能耗的低温精馏技术来分离丙烯/丙烷混合物。丙烯和丙烷具有相似的分子结构,因而沸点、酸碱性等物理化学性质非常接近,分离难度较大,一般需要在塔板数超过180,回流比为15,操作压力为20bar(1bar=105Pa)的精馏塔中进行分离(如图1 所示)[2];要求设备投资巨大、运行能耗高,是目前石油化工中最耗能的过程之一。因此开发新型、低能耗的丙烯/丙烷分离技术被认为是可改变世界的七项化工分离过程之一[3]。基于烯烃与过渡金属离子具有特殊相互作用以及可逆结合的化学特性,化学吸收分离法可以显著降低烯烃/烷烃分离能耗;但是原料中一些污染物(如二氧化碳和硫化氢)会导致过渡金属离子的快速失活[4]。并且使用的常规塔和填料塔还存在很多操作缺陷,如溢流和夹带现象等,增加了投资和操作成本。此外,目前基于沸石和碳材料的变压吸附技术是一种节能的气体分离技术;但是对于烯烃/烷烃分离,现有的商业化吸附材料还不能达到工业要求,如高选择性、大容量和吸附可循环性;主要是由于这些材料的表面积有限或收缩孔隙内的吸附位点过强[5]。

作为一种潜在的、可替代传统低温精馏的气体膜分离技术,分离过程中不会发生相转移,不需要将气体低温液化,相较于精馏,能耗极低,降低了成本。其分离过程就是在压力驱动下,将待分离混合气体通过膜,由膜的选择渗透作用使其分离。气体透过膜的过程极为复杂,不同的膜材料,分离机理也不同。当气体透过高分子聚合物膜时,基于溶解-扩散机理,气体分子先是吸附并溶解在膜的高压侧表面,在压力驱动下,气体分子向浓度低的一侧扩散,然后从低压侧膜表面解吸出来。但是聚合物膜材料一般要受到渗透性和分离选择性的权衡限制(Trade-off)[6-7],并且在烯烃/烷烃分离过程中容易发生塑化现象,导致很难同时满足丙烯的渗透性大于1Barrer,丙烯/丙烷的分离选择性大于35。以含有银离子为代表的促进传输膜被认为是同时具有高烯烃/烷烃分离选择性和渗透性的膜材料。基于银离子与烯烃之间的选择性络合作用形成络合物,并且依靠膜两侧的压力差在膜内快速移动,最后在膜的另一侧发生解络合,以此促进烯烃的传输[8]。同时,由于银盐的存在,聚合物基体内部自由体积相对减少,阻碍了烷烃的输送[9]。但是银离子容易受到原料气中痕量杂质的影响而失活,限制了其工业应用的发展[10]。此外,基于分子尺寸差异(即扩散速率不同)分离机理的无机膜也表现出优异的气体分离性能,主要包括沸石膜、碳分子筛膜和硅膜。尽管沸石膜(如FAU 膜、ETS-10)具有优异的长程稳定性,但是丙烯/丙烷的分离选择性较低(<10)[11-12]。而由高分子膜高温热解形成的碳分子筛膜具有令人满意的分离性能,但其内在的脆性导致其力学性能差,且空气中的水和氧会显著降低碳膜的分离性能,使得膜组件制备和保存过程都存在问题[13-14]。硅膜也同样面临着分离稳定性的问题,气体中微量的水会使得二氧化硅骨架的致密化,显著降低分离性能[15-16]。因此,目前还没有商业化的膜材料成功应用于丙烯/丙烷的工业分离。

图1 低温蒸馏法分离烯烃/烷烃工艺流程图[2]

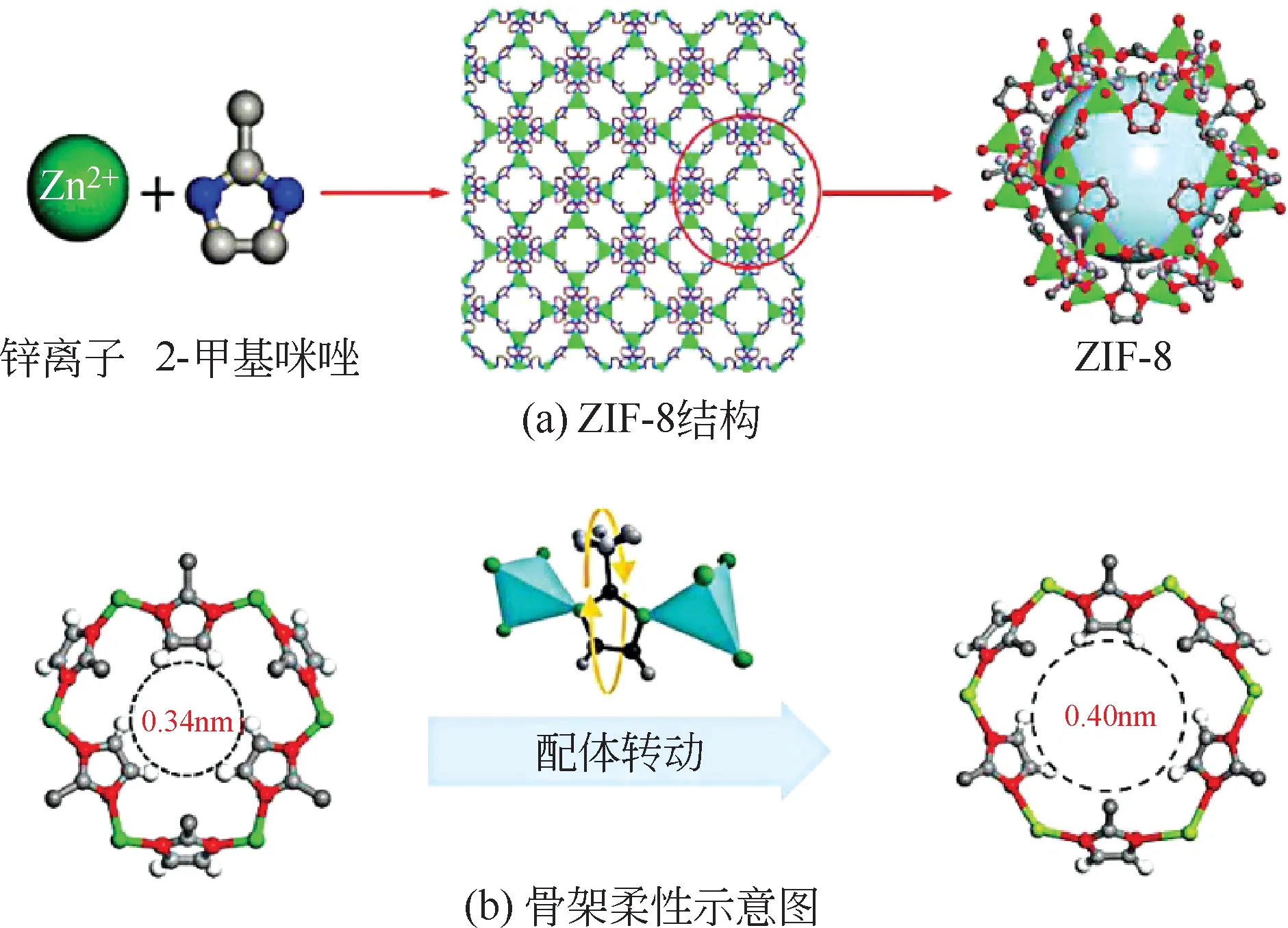

ZIF-8 是咪唑酯骨架材料(ZIFs)中研究最多的一类[17-18],是由锌离子和2-甲基咪唑配位形成的有序结晶多孔材料[如图2(a)所示]。通过单晶衍射测试,ZIF-8 材料的窗口尺寸为3.4Å(1Å=0.1nm)。但是Li 等[19]发现分子动力学尺寸大于3.4Å 的丙烯和丙烷分子均可以进入ZIF-8骨架,获得相似的平衡吸附量。但是,丙烯在ZIF-8晶体中的扩散速率超过丙烷两个数量级(DPropyplene/DPropane=125)。相关的实验和模拟研究结果表明[20-21],在外界作用力存在的情况下,ZIF-8骨架中的2-甲基咪唑配体会发生面内转动,使得ZIF-8的有效孔径大于其晶体学理论孔径(3.4Å),约为4.0Å[图2(b)]。随后,Zhang等[22]通过动力学吸附试验也证实了丙烯和丙烷在ZIF-8 材料上的扩散系数分别为2.9×10-8cm2/s 和2.0×10-10cm2/s。根 据 膜 传 输 理 论Permeability =Diffusivity × Solubility 粗略估计,致密无缺陷的ZIF-8 膜对丙烯/丙烷的分离选择性可高达130。同时,相比于其他金属有机骨架材料(MOFs),ZIF-8 具有优异的水热稳定性[23];因而被认为是一种理想的丙烯/丙烷分离膜材料。

图2 ZIF-8结构及其骨架柔性示意图

1 ZIF-8膜的制备

1.1 传统的ZIF-8膜制备方法

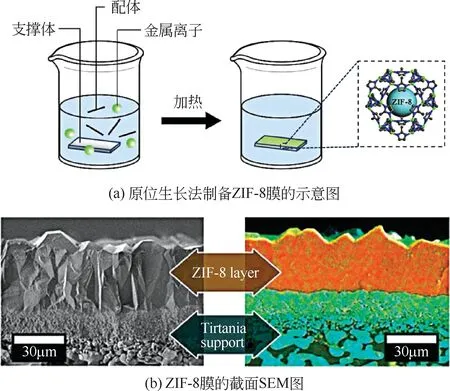

受到传统沸石分子筛膜制备的启发,ZIF-8膜最初也是采用原位生长法和晶种-二次生长法来制备。如图3(a)所示,原位生长法是合成聚晶膜最简单的方法,直接将支撑体垂直或水平地放置于合成液中,通过优化合成液组成和反应条件,促使在支撑体表面上异质成核、晶化,继而形成一层连续且致密的ZIF-8膜。尽管该方法简单易操作,但是很难控制ZIF-8的异质成核过程,因而制备出的ZIF-8膜一般都具有一定程度的晶间缺陷及针孔。一般需要延长反应时间和增大反应温度提高膜的厚度来消除这些缺陷,获得具有理想的分离效果。但是膜的厚度较大,使得气体渗透通量明显降低。Caro课题组[24]最早采用该方法制备了厚度约为30μm 的致密ZIF-8 膜,如图3(b)所示。对该膜进行单组分气体测试发现,H2/CH4的选择性约为13,尽管远超过努森扩散选择性(约2.8),但是并没有得到期望的分子筛分效果。他们将较低的分离选择性归结为ZIF-8 骨架的柔性。同时H2的渗透通量约为6×10-8mol/(m2·s·Pa),较低的气体渗透通量归结于较厚的ZIF-8 膜。由于制得的ZIF-8 膜与多孔支撑体之间缺乏化学相互作用,因而结合力较差,容易发生ZIF-8 膜脱落的现象[25]。通过对陶瓷支撑体表面进行有机硅烷[26-27]、聚多巴胺[28]等改性,可以有效增强ZIF-8膜与支撑体的界面结合力[29],提高ZIF-8膜的机械强度。

图3 原位生长法制备ZIF-8膜的示意图及膜的截面SEM图[24]

相比于无机陶瓷支撑体,在聚合物平板或中空纤维表面制备ZIF-8 膜将会大大降低膜制备成本,有助于推进潜在的工业应用。但是要直接在聚合物支撑体表面制备高质量的ZIF-8 膜是非常困难的,因为其表面非常光滑,缺少晶种的附着位点。为了制备出高质量且机械强度高的ZIF-8膜,需要对其表面进行改性或修饰来提高表面粗糙度。例如:采用NaOH溶液对聚丙烯腈支撑体表面进行部分水解处理后可以有效地暴露出大量的羧基,这将会为ZIF-8膜合成中锌离子的固定起到关键作用,从而在聚合物支撑体表面制备出高附着力的ZIF-8膜[30-31]。Hou等[32]在PVDF中空纤维表面负载大量的硅烷偶联剂APTES 修饰的TiO2纳米粒子,可以提高支撑体表面的粗糙度,同时TiO2纳米粒子表面大量的 OH也为提高ZIF-8膜的附着力起到关键作用。

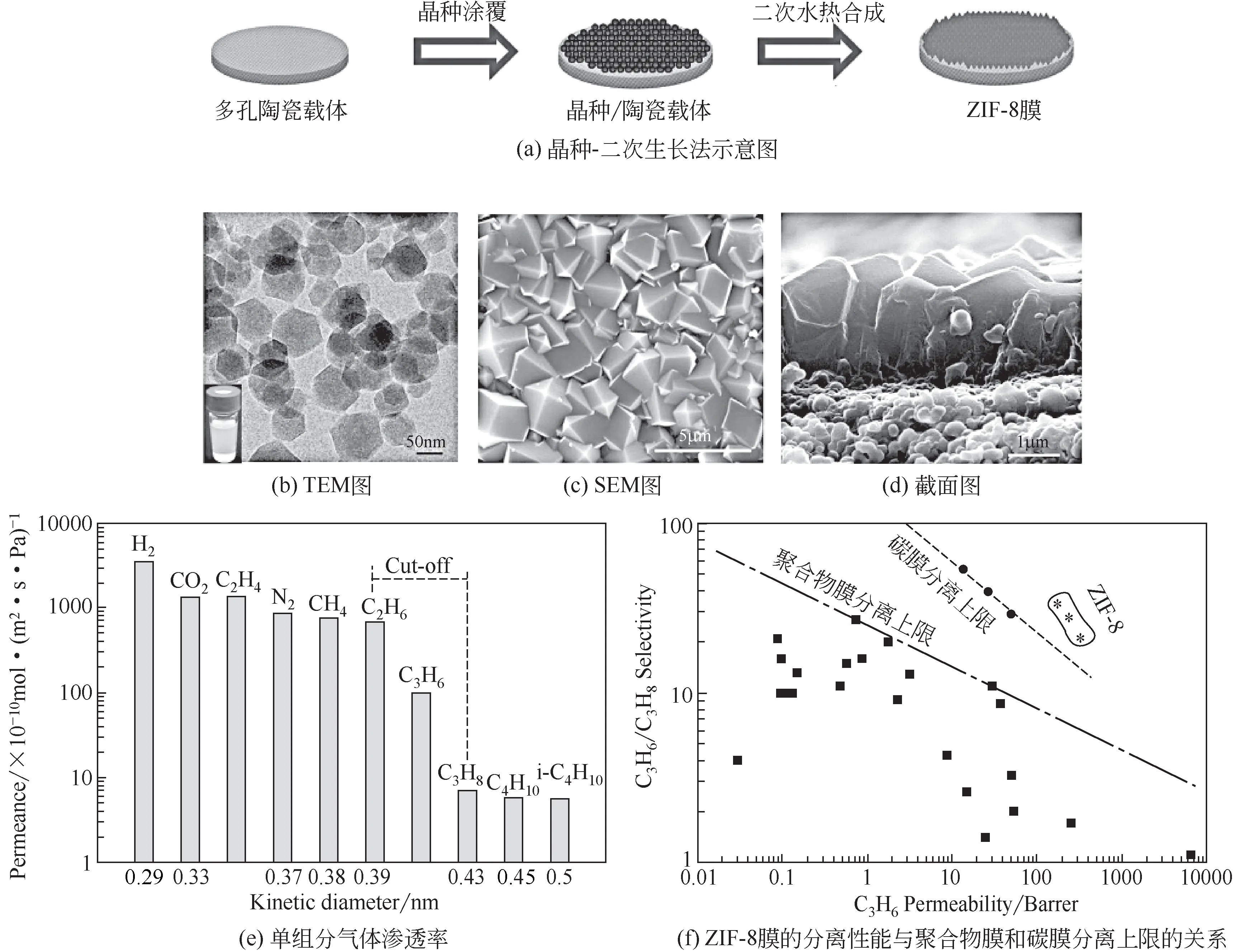

图4 ZIF-8膜的制备及其性质[36-37]

鉴于沸石分子筛膜的制备经验,晶种-二次生长法比原位生长法能够更好地控制膜的生长过程(成核、晶体成长)以及所制膜的微结构(膜厚、晶间缺陷、晶体取向)[33]。就ZIF-8 膜制备过程而言,如图4(a)所示,一般需要3 个步骤:①制备出ZIF-8纳米尺寸的晶种;②采用浸涂(dip-coating)或滑涂(slip-coating)等方式将纳米晶种固定至多孔支撑体表面;③将晶种负载的支撑体置于ZIF-8合成溶液中进行二次生长[34-35]。尤其需要指出的是,晶种的尺寸要略小于多孔支撑体的表面孔径,这样晶种会部分渗透至支撑体中,在后续的二次生长过程中起到成核位点以及增强界面结合力的作用。为此,Pan 等[36]以水作为溶剂,通过调节锌离子与2-甲基咪唑配体的摩尔比,有效地控制了ZIF-8纳米晶体的尺寸;在室温下仅需要5min即可制备出约80nm的高结晶度ZIF-8纳米晶体[图4(b)]。由于纳米晶体具有较高的表面能,高温干燥纳米晶体会引起不可逆的团聚;因此为了获得高分散度的晶种溶液,一般是将洗涤纯化后的纳米晶体直接分散至甲醇中配制晶种溶液,采用滑涂的方式在支撑体的一面涂覆晶种,随后将负载有晶种的支撑体浸没于以水作为溶剂配制的二次生长液中,在近室温的条件下仅需要4~6h 即可制备出致密的ZIF-8膜[37]。相比于有机溶剂[N,N-二甲基甲酰胺(DMF)或甲醇]合成ZIF-8 膜的制备过程[24-25],水相合成方法具有反应温度低、合成时间短、溶剂环保等优点;主要是因为2-甲基咪唑配体在水中更容易发生去质子化,促进了ZIF-8的形成过程。并且所制备的ZIF-8膜表现出良好的晶体交互生长,且膜厚也仅为2.5μm,体现了晶种-二次生长法在控制异质成核方面的优势[图4(c)和(d)]。单组分气体渗透结果表明所制备的ZIF-8膜对乙烷和丙烷表现出了分子筛分效果,理想选择性达到96[图4(e)][37]。该结果证实了所制备的ZIF-8膜具有高度的致密性。同时,氢气的渗透通量达到4×10-7mol/(m2·s·Pa),比原位合成法制备的ZIF-8 膜的通量增大一个数量级,归因于所制备膜的厚度大大减薄。在此基础上,进一步优化二次合成液的组成,制备的ZIF-8膜对于丙烯/丙烷(50/50)混合气的分离因子高达45,首次报道了ZIF-8 膜用于丙烯/丙烷的高效分离,丙烯的渗透率也高达2×10-8mol/(m2·s·Pa)[38]。分离效果远远超出了当前聚合物膜和碳膜的分离上限,是目前分离丙烯/丙烷性能最好的膜材料,具有良好的应用前景[图4(f)]。基于相同的合成技术和步骤,Pan 等[39]也在陶瓷中空纤维上制备了致密的ZIF-8膜,有效地增大了膜表面积/体积之比,有助于其潜在的工业分离应用。

上述预先合成晶种的二次生长法,对晶种尺寸和支撑体的表面特性都要求较高。因而,在此基础上,发展的原位晶种法不仅可以避免繁琐的晶种制备步骤,还有效地避免了滑涂或浸涂等方式不易均匀固定晶种的缺点,提高了ZIF-8膜的制备效率和重复性[40]。鉴于此,Zhang等[41-42]采用ZnO溶胶和纳米棒状氧化锌修饰的陶瓷多孔支撑体,将其置于2-甲基咪唑溶液中反应,Zn 前体将会首先转化成ZIF-8晶种层,继而通过二次生长制备出致密ZIF-8膜。基于相同的原理,采用溅射镀膜的方式在陶瓷[43]和聚合物[44]多孔支撑体上沉积ZnO 纳米涂层,通过原位转化成晶种层和二次生长过程,也可以制备出高质量的ZIF-8 膜。原位晶种-二次生长法的优势在于可以在支撑体表面形成均匀的晶种层,有助于晶种二次生长过程的可控。Liu 等[45-46]也在陶瓷多孔支撑体表面负载含有锌源的层状双氢氧化物ZnAl-LDH层状无机物,以层状无机物中的Zn作为金属前体,通过水热转化成ZIF-8晶种活性位,随后通过二次生长也可以制备出致密的ZIF-8膜。

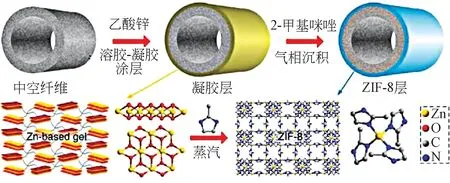

在沸石膜合成过程中,相较于前面所述的水热/溶剂热合成法,气相合成法更充分的促使反应前体转化成沸石膜并且减少合成和纯化所需要的溶剂,显示出更高的经济性和环保性。Shi 等[47]首先将气相法应用于ZIF-8晶体的合成,将乙酸锌和2-甲基咪唑混合固体粉末置于自制的容器中,在反应釜内胆底部放入水,当加热反应釜至120℃时,利用水蒸气辅助转化,反应生成高结晶度的ZIF-8 晶体。同样的思路也成功地应用于ZIF-8膜的气相法合成[48-50]。Kwon 等[48]对涂有ZIF-8 晶种的陶瓷支撑体进行2-甲基咪唑和水的混合物蒸汽处理,发现支撑体表面的晶种会经历Ostwald 式的晶体生长方式,形成较大的ZIF-8晶体并交互生长,从而得到致密的ZIF-8 膜,且丙烯/丙烷分离因子高达120。随后,Li 等[49]开发了一种将溶胶-凝胶涂层和气相沉积相结合制备超薄ZIF-8膜的方法,通过采用溶胶-凝胶法将锌源固定在氨化的PVDF中空纤维上,经过2-甲基咪唑配体的蒸汽处理(150℃),使凝胶层转化为连续的ZIF-8膜层(图5)。通过调节溶胶浓度和镀膜时间可有效地控制膜厚,最薄可达17nm左右;丙烯的渗透率高达2.8×10-7mol/(m2·s·Pa),是目前报道的丙烯在ZIF-8膜上最高的渗透率。Ma等[50]为完全消除ZIF-8 膜制备过程中溶液的使用,开发了全气相的方法,使用原子层沉积(ALD)技术,将ZnO 沉积在α-氧化铝支撑体孔内,随后经2-甲基咪唑蒸气处理(125℃),使无渗透且非选择性的ZnO膜转化为具有高丙烯渗透性的ZIF-8膜。

图5 凝胶-气相沉积法(GVD)制备ZIF-8膜的示意图[49]

1.2 制备ZIF-8膜的新方法

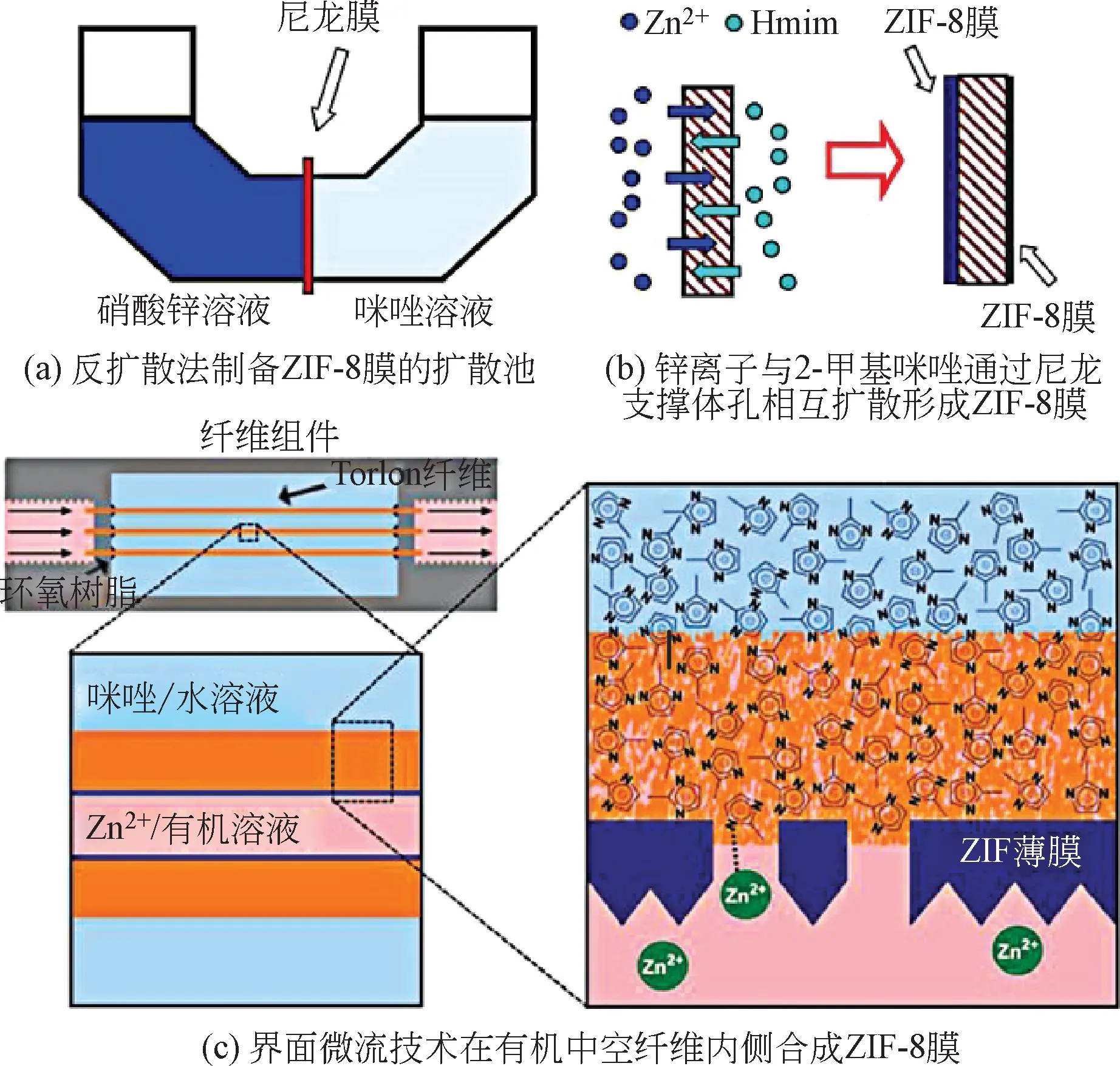

基于ZIF-8膜温和的制备条件及快速的反应特征,一些在传统沸石分子筛膜未见过的新型制备方法也被成功开发。Yao 等[51]最早提出了界面反扩散法,利用Nylon 膜作为阻隔的介质,将两相前体甲醇溶液隔开,室温下锌离子和2-甲基咪唑通过在Nylon 膜界面上反扩散迅速反应结晶形成ZIF-8 膜[图6(a)]。随后,为了改善ZIF-8膜与聚合物支撑体之间的界面结合力,采用与金属锌离子有特殊相互作用的聚合物材料,如:胺基功能化的超滤膜[52]和聚硫氨基脲(PTSC)膜[53];所制备的ZIF-8膜与支撑材料之间形成共价键,具有较强的机械强度。根据类似的原理,Hara 等[54]以多孔α-氧化铝毛细管作为阻隔介质,将硝酸锌溶液注入到一段封闭的毛细管中,随后将陶瓷毛细管的另一端封住,置于含有2-甲基咪唑的溶液的容器中进行水热反应,即可制备出致密的ZIF-8膜。上述制备方法虽然操作简单,但是该合成过程容易使得Nylon膜/陶瓷毛细管支撑体被生成的ZIF-8晶体堵塞,导致气体渗透通量较小,丙烯的渗透率一般在10-9mol/(m2·s·Pa)。Nair课题组[55]提出了两相不互溶界面的反扩散制备策略[图6(b)];以聚酰胺酰亚胺(torlon)中空纤维膜作为阻隔介质,采用注射泵将硝酸锌的丁醇溶液输送到中空纤维内部,而中空纤维被固定在一个装有2-甲基咪唑的水溶液的容器中。丁醇和水不互溶,因此锌离子会在两相界面上与2-甲基咪唑迅速反应,形成ZIF-8晶种层;随后的继续反应会有效地在ZIF-8晶间非连接处进行选择性反应,使得ZIF-8膜致密化。该流动合成方法创新地解决了在原位生长或晶种-二次生长法静态合成条件下,中空纤维内部传质受限而导致无法控制ZIF-8成核和生长的问题;最终可以制备出高质量的ZIF-8 膜,丙烯/丙烷的分离因子达到65,丙烯的渗透量也高达66GPU[1GPU=3.349×10-10mol/(m2·s·Pa)][56]。由于大多数ZIFs/MOFs膜的合成都需要高极性的DMF作为溶剂,为了避免采用该方法制备过程中支撑体易膨胀和后处理过程中收缩导致ZIFs 膜脱落和损坏的现象,具有更高机械强度(不易弯曲)的交联PVDF 和碳中空纤维也被成功地作为支撑体应用于其他ZIFs膜的制备[57]。值得指出的是,聚合物中空纤维的内径具有亚毫米级尺度特征,可以被认为是一个微通道反应器,具有强化传热和传质的优点[58]。就ZIF-8 膜合成而言,通过注射泵分别输送锌源和2-甲基咪唑配体溶液可以通过调节两相流速方便地实现两相摩尔组成的精确调控,更易于合成液组成的优化。此外,利用微通道反应器快速混合的优势,两相溶液在中空纤维内部可以实现均匀混合,促使两相反应。Coronas 等[59]采用注射泵分别将锌源和2-甲基咪唑溶液原位混合后输送到聚砜中空纤维(外径和内径分别为520μm和315μm)内,在优化的合成液组成下流动合成75min即可制备出致密的ZIF-8膜[图6(c)]。基于相同的原理,聚酰亚胺Matrimid®5218 中空纤维(外径和内径分别为545μm 和344μm) 负载的ZIF-8 膜也被成功制备[60]。

图6 制备ZIF-8膜的新方法示意图[51,55]

Jeong 课题组[61]也提出了一种基于反扩散的原位合成方法,通过将充满锌盐溶液的多孔α-氧化铝载体垂直放置在配体溶液中,利用微波辐射在120℃下迅速制备出了高质量的ZIF-8 膜。较高的前驱物浓度和微波辐射促进了支撑上的晶体成核生长速率;并且随着膜生长时间的延长,膜的致密性将进一步提高,使得丙烯/丙烷的分离因子可达50。随后,该课题组也发现甲酸钠(去质子剂)可以进一步促使ZIF-8晶种层在支撑体表面形成,阻碍配体和金属离子的反扩散,从而减少支撑体内部晶体过多的生长,有效地减小了膜厚,提高了丙烯的渗透率[约3×10-8mol/(m2·s·Pa)][62]。此外,还发现锌源的种类也对ZIF-8 膜的微结构有显著影响[63]。相比于乙酸锌和氯化锌,以硝酸锌作为锌源可加速成核过程,可有效地抑制在支撑体孔道内形成ZIF-8晶体,且可增强膜晶界结构,减少非选择性的晶间缺陷,使得丙烯/丙烷分离因子达到105左右[63]。

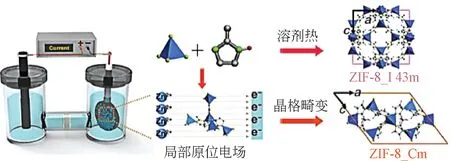

图7 电流驱动合成ZIF-8膜的实验装置示意图[66]

电化学合成法也被成功应用于高质量ZIF-8膜的制备。He 等[64]最早基于电泳原理,将两个相距1cm 的Cu 电极放置于硝酸锌和2-甲基咪唑的水溶液中,并将支撑体(PAN 膜或AAO)固定于阴极上。在电场的作用下(100V/m),Zn离子与配体在支撑体上进行异质成核并生长,形成晶种层。随后将负载晶种层的支撑体置于二次合成液中反应,即可得到高质量的ZIF-8 膜,丙烯/丙烷的分离因子达到31,丙烯渗透率高达9×10-8mol/(m2·s·Pa)左右。在此基础上,Zhou等[65]提出了一种快速电流驱动一步法直接制备ZIF-8 膜的方法。如图7 所示,首先将溅射镀Pt 层的AAO 载体固定于电极上,并浸入到摩尔比为2∶1的2-甲基咪唑/乙酸锌的甲醇溶液中,室温下以0.7mA/cm2的电流密度持续作用10min,即可制备出致密的ZIF-8 膜。且与溶剂热合成相比,通过电流驱动合成的ZIF-8 膜刚性更强。微弱电流产生的电场对于成功制备高质量的ZIF-8膜的作用主要包括两方面:①促进了2-甲基咪唑去质子化成为咪唑酸根阴离子,从而促进ZIF-8在支撑体上的原位成核与晶化;电流促进了先天扭曲的刚性骨架多晶物(ZIF-8_Cm)[66]的形成,有效地抑制了骨架柔性,并且因电场而产生的晶格形变不会随着电场消失而复原,制备出丙烯/丙烷分离选择性高达300 的ZIF-8 膜,且丙烯渗透率也为2×10-8mol/(m2·s·Pa)左右。最近,Wei等[67]分别以涂有导电层的阳极氧化铝(AAO)和石墨纸作为阴极和正极,并置于摩尔比为60∶1的2-甲基咪唑/乙酸锌的水溶液中,进行水相阴极沉积制备ZIF-8 膜。较高的2-甲基咪唑/乙酸锌摩尔比有利于配体的去质子化,有利于在支撑体上成核。值得注意的是,在沉积过程中需要使用较低的电流密度(0.13mA/cm2)来避免剧烈的水电解。否则,产生的氢气不仅会破坏沉积过程,而且还会导致大量的膜缺陷。所制备的ZIF-8 膜表现出极高的丙烯/丙烷分离性能,丙烯/丙烷的选择性高达142,且丙烯的渗透率高达182GPU。综上所述,相比于传统的聚晶膜合成方法,电化学合成方法可以原位地有效控制异质成核,并且可以一步制备出高质量的ZIF-8膜;有利于提高制备效率和降低成本。

2 ZIF-8膜的微结构调控

2.1 膜的晶间缺陷控制及修复

与沸石膜类似,理想的ZIF-8膜要求支撑体上的晶体都实现完全交互生长,不存在丝毫晶间缺陷或裂纹,达到完全致密;但实际制备的ZIF-8膜都或多或少存在一定程度的缺陷。根据沸石分子筛膜的制备经验,最容易产生缺陷的步骤是高温焙烧去除有机结构导向剂,主要是由于膜与支撑体存在不同的热膨胀系数。与之类似,干燥活化脱除ZIF-8膜中的溶剂,使得孔道活化,也是决定晶间缺陷的关键步骤。利用表面活性剂可以有效减少表面张力的特性,Jeong等[68]发现在ZIF-8膜表面涂上表面活性剂Span80,可以有效地减少干燥活化过程中产生的膜龟裂现象。Pan 等[69]采用温和的活化方式(耦合溶剂置换与缓慢挥发)来后处理ZIF-8 膜,主要包括两个步骤:①用无水甲醇来多次置换新鲜制备的ZIF-8 膜中的水;②利用甲醇易挥发的特性,在甲醇饱和蒸汽的条件下,使ZIF-8膜中的甲醇缓慢挥发,避免快速活化导致ZIF-8膜的急剧收缩。该操作可以有效地减少晶间缺陷,使得丙烯/丙烷的分离因子由原来的35提高到90。

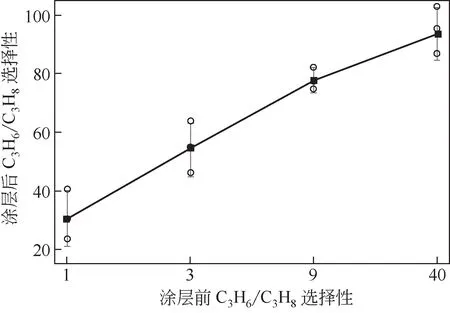

Huang 等[70]发现在半连续的ZIF-8 膜表面铺上氧化石墨烯(GO)涂层可以有效地填补晶间缝隙,实现气体分离选择性的提高。受聚合物中空纤维膜表面一般都需要涂覆硅橡胶来修复缺陷的启发,Sheng 等[71]发现在ZIF-8 膜表面涂覆聚二甲基硅氧烷PDMS涂层可有效地修补膜缺陷,可显著提高丙烯/丙烷的分离选择性(图8)。例如:当初始ZIF-8 膜对丙烯/丙烷的分离选择性只有3 左右,涂上PDMS后,复合膜对丙烯/丙烷的分离选择性可提高到50 左右。同时,丙烯的渗透量也未明显下降;主要是因为丙烯和丙烷在PDMS膜上的渗透速率远远高于ZIF-8膜。

图8 PDMS涂层修复ZIF-8膜对于丙烯/丙烷混合物的分离效果[71]

2.2 ZIF-8骨架柔性的调控

如前所述,ZIF-8 材料的晶体学窗口尺寸为3.4Å,但其骨架具有灵活性,2-甲基咪唑配体会发生面内转动,导致有效孔径为4.0Å。因此,微调ZIF-8 材料的有效孔径,改善其对丙烯/丙烷分离性能具有重要的意义。调控骨架灵活性的方法主要可分成金属掺杂和配体掺杂两类[72]。金属掺杂的方法是用其他金属离子部分取代ZIF-8骨架中的锌离子,在维持SOD拓扑结构的同时来微调ZIF-8的有效孔径尺寸。例如,将Co[73-74]和Cd[75]等金属离子部分掺杂于ZIF-8骨架中,通过调节骨架中的掺杂金属与Zn的比例,可有效控制晶胞尺寸和M N键的刚性,提高了ZIF-8 膜对丙烯/丙烷的分离性能。此外,Kwon等[76]也发现在ZIF-8晶种上异质外延生长ZIF-67 膜,所制备的复合膜可以进一步提高丙烯/丙烷的分离选择性。

配体掺杂的方法是在ZIF-8骨架中引入含有不同官能团的配体咪唑,有效改变M Zn键的刚性和空间位阻,从而影响了配体的翻转运动,微调了ZIF-8有效孔径[77-78]。随后,Nair等[79]也使用溶剂辅助配体交换和无溶剂诱导结晶等方法合成了一系列含有2-甲酰基咪唑配体掺杂的ZIF-8 晶体。同时,该课题组还研究了这种配体交换的机理,认为配体交换是一个扩散受限的过程,导致核-壳杂化晶体的形成。在ZIF-8 膜配体掺杂方面,Jeong 课题组[80-83]发现通过掺杂不同大小和官能团的配体合成的杂化的ZIF-8膜的疏水性、气体传输扩散率、和吸附性均有所不同。例如:将含有亲水羰基的较小体积的2-甲酰基咪唑配体部分掺杂到ZIF-8的骨架中,可略微扩大ZIF-8的有效孔径,微调气体传输扩散性和疏水性,使得丙烯渗透性可提高约400%[82]。Zhou等[84]也发现在电流驱动合成ZIF-8膜的过程中,引入空间位阻较大的苯并咪唑,将会部分掺杂于ZIF-8骨架中,从而略微缩小膜的有效孔径。最近,Ma 等[85]在使用配体诱导渗透选择(LIPS)法制备ZIF-8 膜时发现,用2-氨基苯并咪唑对ZIF-8 膜进行配体蒸汽处理,可以实现ZIF-8膜有效孔径的进一步减小,使其可以分子筛分CO2/CH4。

2.3 ZIF-8稳定性的调控

尽管ZIF-8具有优异的水热稳定性,但是ZIF-8晶体泡在水中仍然会发生水解,该过程主要包括三个步骤[86]:①在水分子的攻击下,Zn—N键断裂,ZIF-8分解为中间体;②中间体通过缩合过程被连接到新结晶物质的构筑单元上;③重新质子化的HMIM配体与锌配位的羟基之间的氢键堆积结构单元,形成致密相材料。同时ZIF-8的水解速率,也取决于水溶液中配体的含量[87]。配体含量越高,ZIF-8的水解速率越慢,因此在水溶液中加入配体可抑制ZIF-8结构的降解。Liu等[88]也利用5,6-二甲基苯并咪唑(DMBIM)的疏水效应和空间位阻效应,通过在ZIF-8晶体的最外层发生壳程配体交换反应(SLER),如图9(a)所示,显著提高了ZIF-8的水热稳定性。基于相同的原理,Zhang 等[89]采用疏水性配体对ZIF-8膜进行表面修饰,从而提高了ZIF-8膜的耐水性。对比改性前后,膜的表面由纯白色变成了DMBIM固有的浅米黄色[图9(b)];且气体在ZIF-8 膜的渗透率并没有下降。此外,Sheng等[90]也发现锌盐的种类对ZIF-8 纳米晶体和膜的耐水性也有影响;发现乙酸锌(而非最常用的硝酸锌)作为锌盐可制备出最高耐水性的ZIF-8膜及纳米晶体。

3 丙烯/丙烷的分离

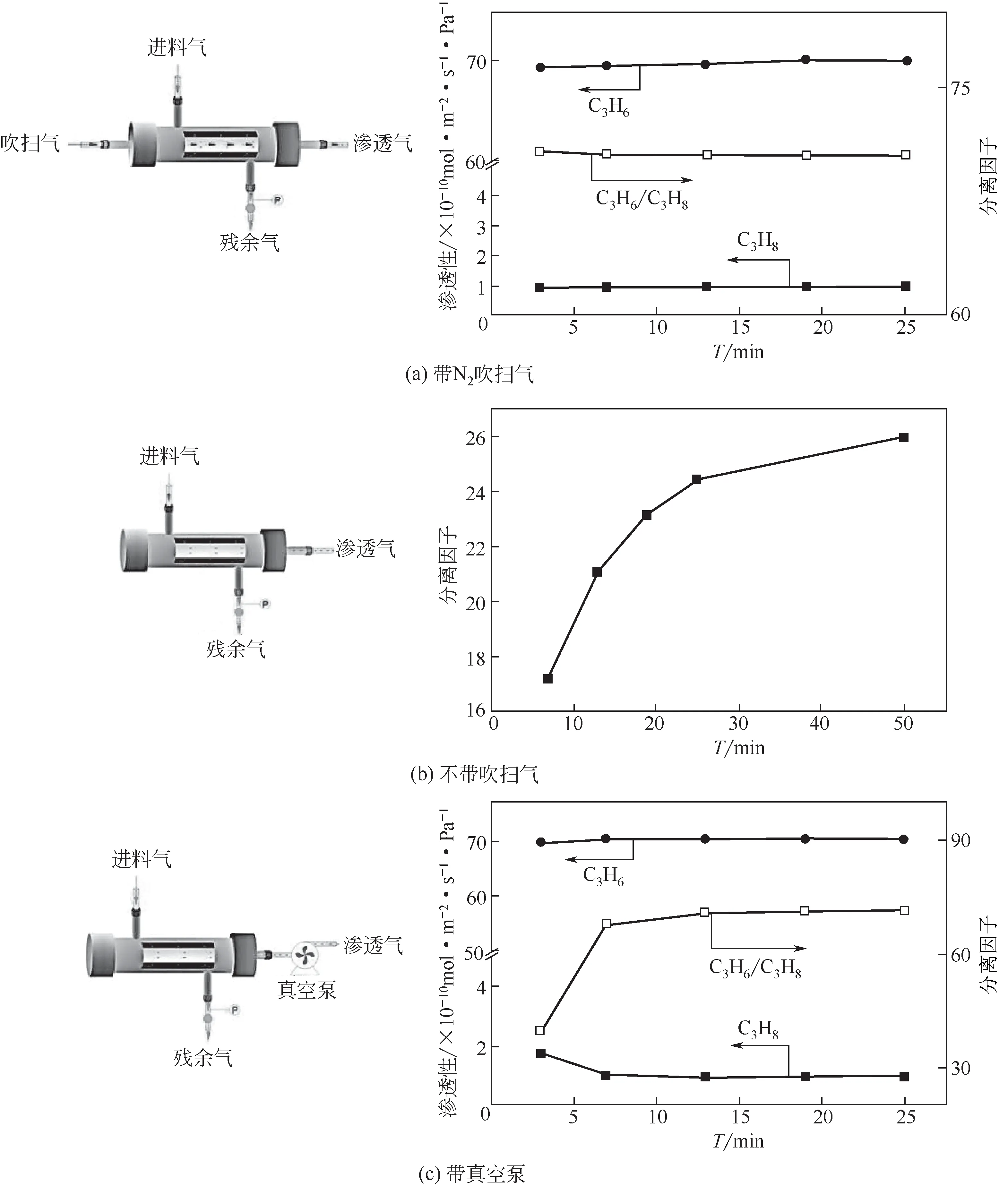

为了评价小面积的ZIF-8膜的分离性能,大多数课题组都是采用Wicke-Kallenbach 技术[91];气体进样侧的压力为1bar 的等摩尔浓度的丙烯/丙烷混合气体,而渗透侧是采用1bar 的氦气作为吹扫气,为了降低吹扫气的反渗现象,典型的评价装置如图10(a)所示,渗透温度也一般都控制在室温(约25℃)。但是不同的气体渗透方式对分离性能评价有一定程度的影响[92]。在采用Wicke-Kallenbach 技术评价时,气体渗透通量和分离因子很快(<3min)即可达到平衡;主要是由于吹扫气能够迅速带走渗透过来的丙烯,有利于维持丙烯进气侧和渗透侧的浓度差,而丙烷由于其渗透量少故几乎不受影响,所以在极短的时间内达到了渗透平衡[图10(d)]。相反,在无吹扫气的情况下,从进样侧渗透过来的丙烯不能被快速移走,而会富集在膜的渗透侧,导致测试的分离因子随着时间是呈现非稳态变化;即使渗透时间延长至1h,发现还未达到测试平衡[图10(b)和(e)]。如图10(c)和(f)所示,当渗透侧采用真空泵以快速去除膜渗透侧渗透组分的方法,正如预测的一样,在相对较低的时间内(约6min)也可达到平衡状态,和使用吹扫气测定的分离性能基本吻合。但在真空泵的作用下,丙烯和丙烷在ZIF-8膜侧的吸附获得平衡较慢,导致了渗透平衡时间较吹扫情况下长。显然,这两种渗透方式都能让ZIF-8膜可以快速的达到平衡状态。但在实际应用中,借助真空泵移走渗透组分的办法更具吸引力,可以避免吹扫气(氦气)与丙烯的后续再分离。

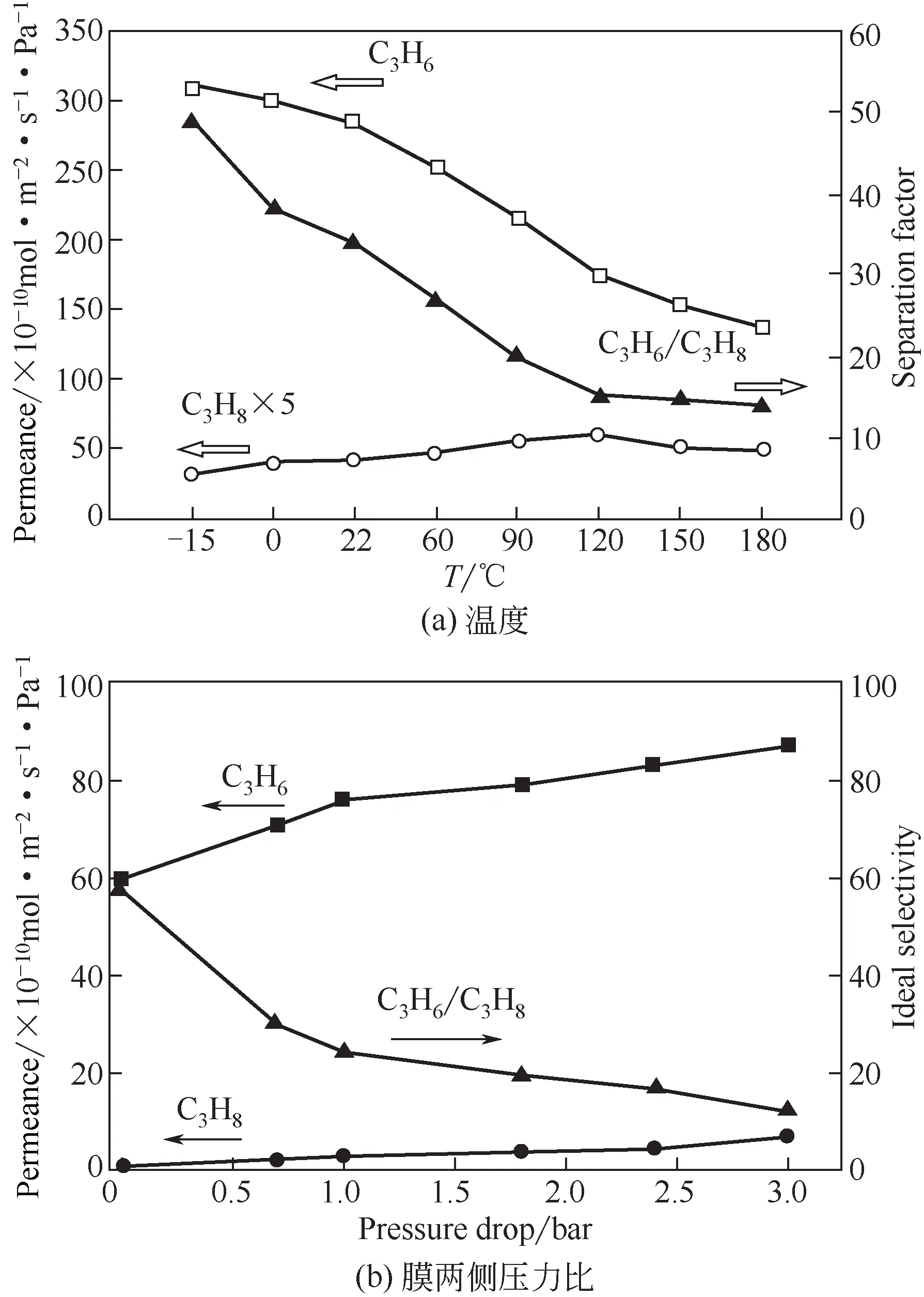

Pan 等[38]也发现随着渗透温度的提高,丙烯的渗透率几乎线形下降,相反丙烷的渗透率表现出先升高随后下降的趋势[图11(a)]。提高渗透温度会增大气体分子的扩散速率,但是会降低气体在ZIF-8膜的吸附。相似的结果也被Liu[93]和Eum等[94]报道。基于气体在沸石膜中的传输理论[95],丙烯在ZIF-8材料上的吸附热(30kJ/mol)大于其在ZIF-8 材料中的扩散活化能(9.7kJ/mol);因而提高渗透温度导致了气体渗透率的下降。相反,丙烷在ZIF-8材料上的扩散活化能(74.1kJ/mol)大于其吸附热(34kJ/mol)[19];因而提高渗透温度会导致其渗透率先上升,至最高值后再下降。总体来说,低温有利于获得高的丙烯/丙烷分离选择性和丙烯渗透率;但是就目前丙烯/丙烷的精馏分离条件而言,渗透温度应控制在50℃左右。James 等[96]发现ZIF-8 膜的热稳定性可高达150℃,因此满足实际丙烯/丙烷分离的条件。

图10 不同渗透方式在进料压力为6bar下对ZIF-8膜分离丙烯/丙烷性能的影响[92]

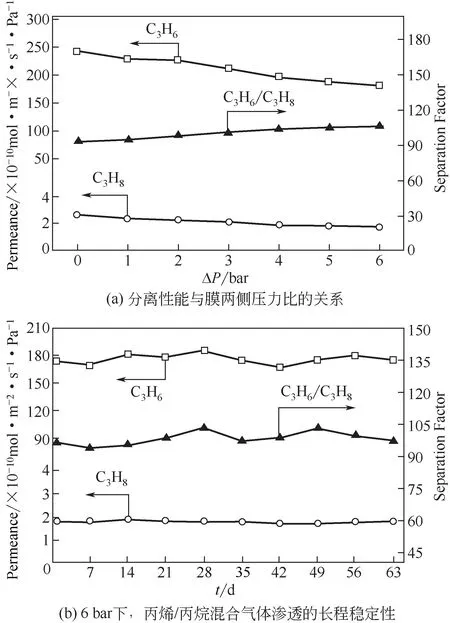

当渗透侧的压力维持为1bar 时,Yu 等[97]发现当丙烯/丙烷混合气体的进样压力从1bar 增加至4bar 时,丙烯/丙烷分离因子由61 降到了14[图11(b)];且进样压力恢复至1bar后,丙烯/丙烷分离因子又恢复至30。该结果表明随着进样压力的增大,分离选择性的明显下降不是由于膜结构的破坏,而是因为ZIF-8 骨架的柔性发生了变化,导致了丙烯/丙烷扩散选择性的降低。并且,多个课题组在不同方法和支撑体上制备的ZIF-8膜也发现了相似的现象[93-94]。如前所述,Sheng 等[71]发现在ZIF-8 膜表面涂覆硅橡胶PDMS 可以有效地修复晶间缺陷,同时也可以有效地控制ZIF-8 骨架柔性,导致丙烯/丙烷分离选择性并未随着进样压力的增加而下降,并且高效的分离效果可以维持至少2 个月以上,显示出良好的长程稳定性[图12(a)和(b)]。在工业气体分离过程中,膜的气体渗透率是越高越好,但是膜的气体分离选择性不应远超过膜两侧的压力比值[98]。由于膜两侧的压力比在很大程度上决定了分离过程的经济性,一般压力比为5~20。鉴于目前可以获得高分离选择性的ZIF-8膜,因此在更高压力比下的丙烯/丙烷渗透行为还需进一步探索。

图11 丙烯/丙烷混合气体下,ZIF-8膜的渗透性能与温度、膜两侧压力比的关系图[38,97]

4 结语与展望

ZIF-8膜材料是目前分离丙烯/丙烷性能最好的膜材料,达到工业膜分离丙烯/丙烷的要求(丙烯/丙烷分离选择性大于35,丙烯的渗透率大于1Barrer),目前也可以通过多种合成方法成功在多种材料和结构的支撑体上制备高质量的ZIF-8膜。未来该技术是否可以取代或部分取代低温精馏技术,还需要从膜的制备成本和分离运行成本出发,进一步提高其经济性。研究ZIF-8膜在多孔支撑体表面的成核与晶化机理,提高膜的制备重复性;研究晶间缺陷产生原因和修复机理,降低ZIF-8膜的次品率,从而降低膜的制备成本。探索特定丙烯/丙烷分离条件下ZIF-8膜骨架柔性的调控规律,确保分离的长程稳定性。降低膜厚可增加丙烯的渗透率,从而减少分离所需要的膜面积,显著降低膜的制备成本(尤其是陶瓷支撑的ZIF-8 膜);此外,开发新型结构的ZIF-8膜,提高填装密度,降低膜组件成本。研究分离原料气中烃类杂质对ZIF-8膜分离性能和长程稳定性的影响;调控ZIF-8 膜分离丙烯/丙烷的过程参数(膜两侧压力比、Stage-cut),合理设计多步多级分离工艺,尤其是降低气体压缩机的使用和能耗;获得优化的分离性能和回收率;提高分离运行成本的经济性。

图12 丙烯/丙烷混合气体下,ZIF-8/PDMS复合膜的性能图[71]