矿区铁路整体道口两侧过渡段整治方案设计与应用

方张平,李 奇

(1.淮南联合大学,安徽 淮南 232038;2.安徽皖江物流淮南铁路运输分公司,安徽 淮南 232038)

0 前 言

矿区铁路沿矿区分布,并与国家铁路接轨,主要承担矿产品外运和矿区内部运输任务,是我国铁路货运的重要组成部分。安徽皖江物流淮南铁路运输分公司长期承担淮南矿业集团煤炭运输任务,据统计2018年全年运输煤炭量高达近4 200万t。淮南矿区铁路大多建于20世纪80、90年代初,由于受当时铁路等级、列车载重、建设经费和公路交通量等多方面制约,铁路穿越城镇道路时多采用平交道口与公路交叉,道口板主要采用普通混凝土道口板。随着淮南矿业集团煤炭吞吐量逐年上升,目前运量达到建成初期的几十倍以上,为了提高运输效率满足运输需要,机车换型频率、运输列车数量及速度均不断增加,对铁路道口各项设施均提出了更严格的要求。2012年开始淮南铁运分公司对矿区铁路沿线多处枢纽道口进行升级改造,主要采用水泥混凝土整体道口板替换原普通水泥混凝土道口板。改造后的水泥混凝土整体道口板具有承载力高、稳定性强、刚度大、不易位移等优势,极大延长了道口维修周期,且一定程度上减缓了车辆对道口的破坏,但由于过往列车和机动车辆通行密度大,行驶过程中易将煤渣、泥块等抛洒物洒落在道口及道口两侧。这些抛洒物在风吹和雨水冲刷作用下,顺着道口轮缘槽冲入道口两侧,使紧挨道口的几档铁路线路道床不洁,再加上工务部门捣固线路石碴时产生的石碴粉末,这些粉状混合物在雨水和列车反复冲击荷载作用下,久而久之凝结成一个整体,造成道床板结硬化,大大降低轨道的弹性,不但堵塞道床排水通道,导致道床排水不畅,还会因车轮对轨道的受力不均,在道床内部局部真空的情况下,产生抽吸作用,粉状混合物在雨水作用下形成的泥浆会沿道碴缝隙翻出道床表面,形成翻浆冒泥,造成铁路线路空吊,道床承载能力降低,给线路养护带来极大困难。此外,当列车通过矿区铁路道口时,由于水泥混凝土整体道口板稳定性好、刚度大,而道口两侧铁路线路空吊严重,使得过车时受力不均衡,钢轨极易折断,存在重大安全隐患,对矿区铁路运输交通安全和人身安全造成巨大威胁,阻碍矿区铁路的建设和发展,故迫切需要整治。

1 整治方案设计方法

为解决整体道口两侧过渡段道床板结硬化、地表排水不畅,线路易出现空吊等问题,并有效杜绝整体道口板两侧发生断轨的可能,曾采用道床换填、开挖排水沟等方式进行处理,但耗费工时较多,且处理效果欠佳。

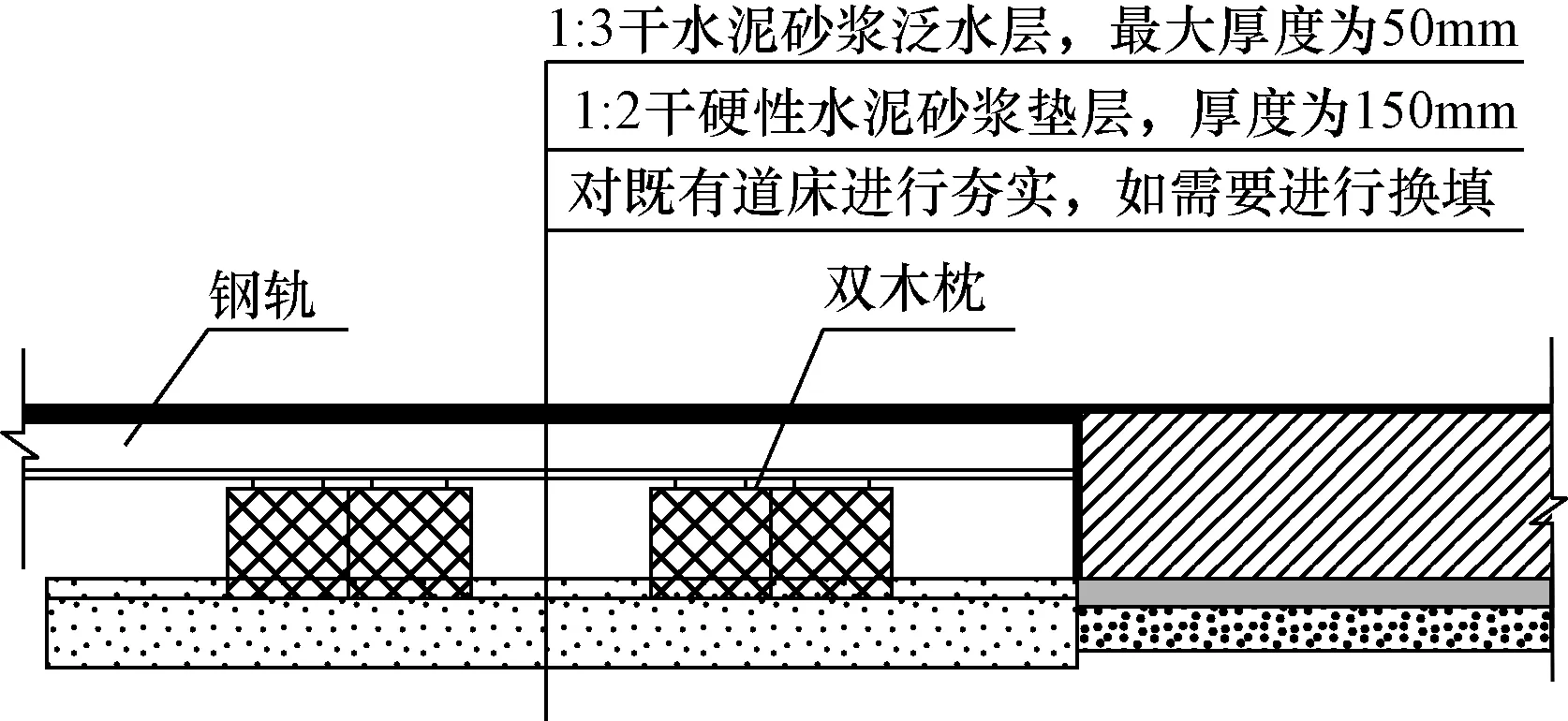

通过查阅相关资料并结合过往工程经验可知,双拼木枕可用于钢桁架梁与水泥混凝土简支梁搭接处,形成刚柔过渡段,能有效防止断轨[1-2]。现将整体道口板两侧各3根既有水泥混凝土轨枕抽取,替换为每侧各2组的双拼木桥枕,采用水平螺栓连接,表面涂刷沥青漆进行一次防腐,煤焦油、氟化钠和麻刀进行腻缝处理,以提高木枕强度[3-4]。同时将整治范围内既有道床开挖至设计高度并进行夯实,如翻浆冒泥严重可采取换填新道碴进行夯填,然后在双拼木枕枕底与已夯实的道床之间灌注1∶2的干硬性水泥砂浆做垫层。此外,为保证地表排水通畅,可在干硬性水泥砂浆垫层上方抹一层1∶3水泥砂浆泛水层。整体道口单侧过渡段整治方案设计图如图1所示。

图1 整治方案设计图

2 整治方案试验段施工与校核

以淮南矿区铁路任一道口做试验段,抽出道口两侧各3根混凝土轨枕后,采用机械开挖,挖至设计高度后平整、夯实,必要时可进行换填。道口板两侧各2 m处使用4台起道机将钢轨轨面抬至与道口轨面一平后,在基面上摊铺1∶2干硬性水泥砂浆,使用机械适当进行夯拍。在道口两侧施工好的水泥砂浆面上各穿入2组双拼木枕,双枕之间净距为300 mm,靠近道口板的第一组双拼木枕中心距整体道口板边缘600 mm,第二组双拼木枕中心距道口板边缘1 400 mm。双拼木枕采用K式扣件与钢轨连接,施工过程中铁垫板与木枕间暂时不垫胶垫。施工次日在干硬性水泥砂浆上表面再抹一层1∶3水泥砂浆泛水层,以线路中线为基准向两侧泛水,中间厚度为50 mm,坡度为3%,长度宽度与垫层一致,形成整体道口板与有碴道床间的刚柔过渡段。施工后一周内需按照要求对试验段干硬性水泥砂浆层进行洒水养护。此外,还需加强检查维护(检查有无空吊和复拧扣件),如有沉降造成空吊,双拼木枕与铁垫板之间应及时加胶垫进行调整。

为检测施工前后试验段的沉降量,以满足后期列车行驶需求,在整体道口两侧共设置8个测量校核点,每侧4个,沿线路方向对称分布,分4个检测时刻点进行检测。各测点分布如图2所示,不同时期的轨面标高如表1所示。

图2 校核点分布示意图

表1 不同时期轨面标高测量情况

测点施工结束时轨面标高5km/h压道后轨面标高施工后24h轨面标高施工后一周轨面标高1#19 91319 90719 91619 9162#19 91919 91119 92019 9203#19 91119 90219 91319 9174#19 91319 90319 91419 9155#19 93519 92519 93019 9316#19 93619 92519 93019 9307#19 93219 92019 92719 9288#19 93019 92019 92519 925

根据4个阶段8个测点轨面标高测量数据可知,在施工后24 h至施工后一周这段时间内,8个测点的轨面标高基本无变化,表明1∶2干硬性水泥砂浆在24 h后强度基本趋于沉稳。线路开通后单机5 km/h压道后,8个测点的轨面标高基本下降6~12 mm,当天下午加垫后,道口西侧1#~4#测点轨面标高较施工结束时无基本变化,说明压道后24 h,1#~4#测点加6 mm胶垫是合适的。而道口东侧5#~8#测点轨面标高较施工结束时普遍低5 mm,说明5#~8#测点加8 mm胶垫不足,需要增垫。施工一周后,现场数据观测表明双木枕无空吊现象。

3 整改前后效果对比

对潘谢矿区田集电厂专用线K1+402 m整体道口两侧整治改造前后进行对比。从图3中可明显看出改造前整体道口板侧面的道床被煤渣、泥块等抛洒物严重污染,道床不洁,排水不畅,给线路养护带来极大困难,此外,道口轮缘槽因长期积累煤泥混合物,轨道扣件和胶垫极易遭到腐蚀破坏,严重影响铁路行车安全。图4为整体道口板侧面整治改造施工后半个月且下过大雨后的现场,道口面抛洒物流入木枕盒后流向线路两侧,不再向石碴道床发展,道口轮缘槽内污水能顺利排出道木枕头外侧,道床整洁,无积水积淤现象。

图3 整体道口单侧改造前

图4 整体道口单侧改造后

该整治方案的实施,一方面解决了道口两侧过渡段有碴道床容易脏污的问题,便于后期维护人员清理路面抛洒物,节约了大量的人力工时和线路材料消耗。另一方面解决了道口两侧过渡段混凝土轨枕容易空吊的问题,能够有效消除钢轨折断的隐患,确保道口处列车通行安全,增加安全效益。此外,该方案还增加了整体道口板与有碴道床间的刚柔过渡段,极大改善线路道床弹性,便于线路日常养护维修,节约人力线路养护投入量和胶垫等线路材料的消耗。

4 结 语

本次整改方案将整体道口板两侧过渡段的各3根既有水泥混凝土轨枕替换为每侧各2组的双拼木桥枕,同时在双拼木桥枕枕底与已夯实的道床之间灌注1∶2的干硬性水泥砂浆做垫层,利用木桥枕与干硬性水泥砂浆垫层的组合弹性介于混凝土整体道口板与有碴道床之间,形成有效的刚柔过渡段,且将木桥枕直接置于干硬性水泥砂浆基面上,一方面可以使木桥枕完全紧贴于砂浆表面,另一方面所使用的1∶2干硬性水泥砂浆在施工前已经拌合成“手握成团,落地开花”的状态,可快速结束施工,减少对列车运行的影响,缩短了施工时间,增加了列车快速周转的效益。此外,道口两侧各2组双拼木桥枕相当于起到了“隔离带”的作用,道口抛洒物流入木枕盒流出道床,不再流向石碴道床。

通过后期的现场观察测量均表明该整治方案达到了预期效果,取得较好的经济效益,有效保证矿区铁路运输的安全生产,对同类型的铁路道口整改也具有一定的借鉴价值,值得进一步推广运用。

[ID:009709]