镁离子对钼尾矿中石英和长石浮选分离的影响研究

孙宁, 高建德, 于凯, 王丽*, 孙伟

1.中南大学 资源加工与生物工程学院,湖南 长沙 410083; 2. 烟台东方冶金设计研究院有限公司,山东 烟台 264006

引言

长石是组成地表岩石最重要的造岩矿物,也叫作长石族矿物,约占地壳中总矿物含量的60%,作为原料被广泛应用于陶瓷、玻璃等行业[1]。石英是自然界中二氧化硅结晶矿物的统称,是地球上分布最广的矿物之一,在电子工业、陶瓷等诸多行业都有着广泛的应用[2]。长石和石英均为架状硅酸盐矿物,它们不仅晶体结构相似,而且其二者的零电点以及物化性质也极为相近。随着长石资源的日益开发以及长石产品需求不断上涨,大量的优质长石资源被不断的优先开采而逐渐枯竭,因此低品质的长石资源的开发利用迫在眉睫[3]。同时我国大部分有色金属企业大多数对尾矿中长石、石英、云母等非金属矿关注不足,造成了很多非金属矿资源的浪费[4]。

目前长石和石英浮选分离的方法有“有氟有酸法”“无氟有酸法”和“无氟无酸法”[5, 6]。由于“有氟有酸法”和“无氟有酸法”对环境危害较大以及对设备腐蚀严重,因此很多研究人员进行了长石和石英“无氟无酸法”分离的研究。在中性或碱性的条件下,长石和石英表面荷负电,单独的阴离子捕收剂很难吸附在矿物表面,因此大部分研究主要采用阴阳离子捕收剂浮选分离长石和石英[7]。黄雯曾采用阴阳离子捕收剂对钾长石矿在中性条件下进行提纯研究,研究发现:当阴阳离子捕收剂比例为71、药剂总用量为3 840 g/t时,钾长石和石英分离达到较好的分离效果[7]。使用阴阳离子捕收剂的药剂制度,不仅药剂用量大,而且浮选流程成本高,也曾有较多有关采用调整剂(如:Ca2+、Mg2+等金属离子)和阴离子捕收剂(如:十二烷基苯磺酸钠、油酸钠等)的药剂制度进行长石和石英浮选分离的研究,但这些研究主要针对长石和石英的纯矿物浮选试验[8, 9]。

本试验针对某尾矿中低品质的长石资源,在碱性条件下,采用阴离子捕收剂油酸钠和金属镁离子的药剂体系,进行尾矿中长石和石英的浮选分离,并实现了低成本有效分离,这为品质较低的长石资源综合利用进一步提供了较好的研究思路以及技术支持。

1 试验部分

1.1 钼尾矿性质

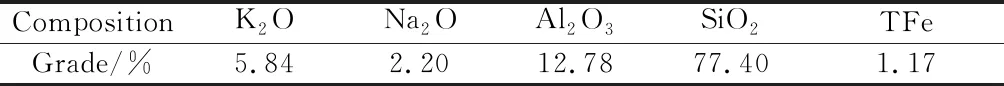

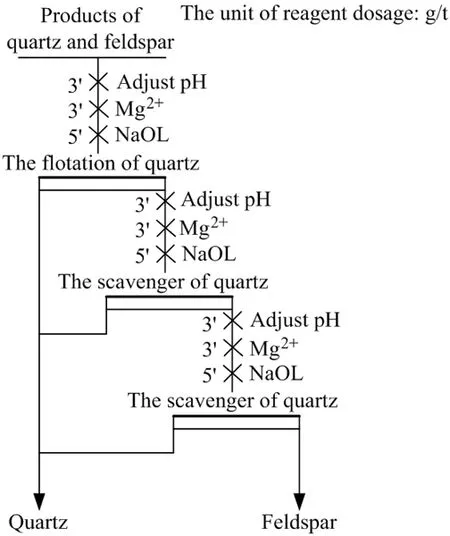

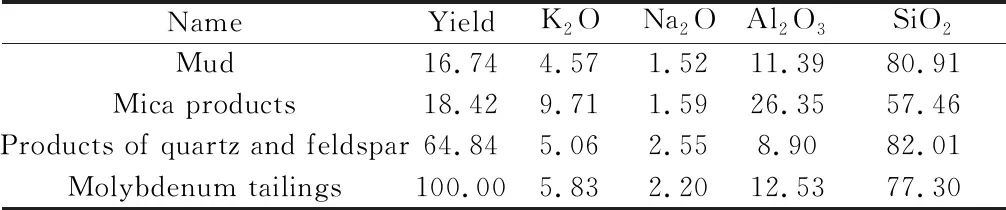

试验取自内蒙古某钼选厂的尾矿,其XRD物相分析结果如图1所示,分析可知,该钼尾矿中的主要成分为石英、长石、云母。尾矿化学多元素分析结果见表1,分析可知,该矿物的化学成分主要为SiO2,其次为Al2O3、K2O、Na2O。结合尾矿的XRD物相分析及化学多元素分析结果可知,该钼尾矿中长石(钾、钠长石)含量为39%,石英含量约为43%,云母含量约为17%,以及极少量的杂质。

表1钼尾矿化学多元素分析结果 /%

Table1 The multielement analysis results of molybdenum tailings

CompositionK2ONa2OAl2O3SiO2TFeGrade/%5.842.2012.7877.401.17

图1尾矿的XRD物相分析

Fig. 1 Phase analysis of tailings

1.2 试剂及设备

油酸(HOL)、十二胺(DDA)、碳酸钠(Na2CO3)、六偏磷酸钠((NaPO3)6)、氯化镁(MgCl2),分析纯。XFD型浮选机。

1.3 试验流程

1.3.1 钼尾矿预处理

该钼尾矿中含有较多的云母,但云母的片状结构不太明显,有点接近泥质,性能方面失去云母特性的优势,浮选分离再利用的价值不高。确定钼尾矿磨矿细度为-0.074 mm含量80%,其中-0.034 mm含量约为14%,由于细泥具有较大的比表面积,对药剂吸附能力也较大,若不脱泥直接浮选,不仅会导致药剂消耗量很大,而且药剂选择性差。因此,在进行长石和石英回收之前,对钼尾矿的预先处理十分重要。

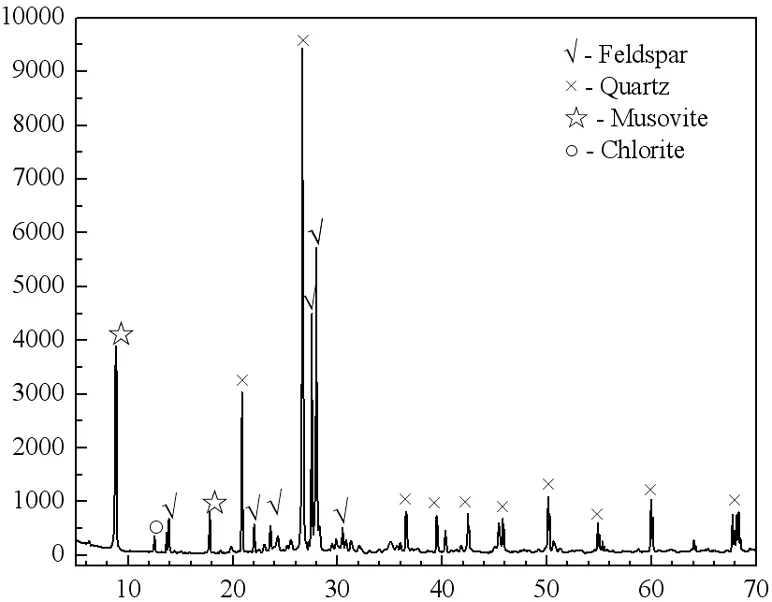

图2钼尾矿预处理流程

Fig. 2 Pre-processing flowchart of molybdenum tailings

钼尾矿第一步预处理流程—脱泥:添加六偏磷酸钠40 g/t,强搅拌10 min,然后静置3 min后脱泥,泥中为-0.074 mm粒级含量为约85%。矿样脱泥后直接进行下一步预处理流程——云母浮选,采用一粗一扫的流程。根据笔者之前研究[10],当阴离子捕收剂(油酸钠(NaOL))与阳离子捕收剂(DDA)用量质量比例约为31时,云母能够很好地上浮,而对石英几乎无捕收作用。因此,确定云母粗选加药制度为NaOL和DDA混合使用,用量分别为300 g/t和100 g/t;扫选添加二号油40 g/t,钼尾矿的预先处理流程如图2所示。

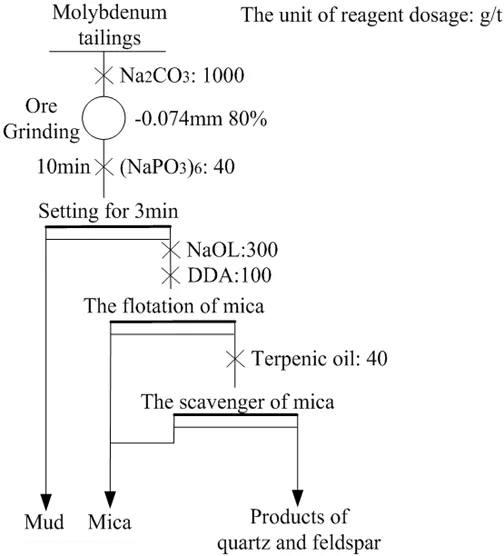

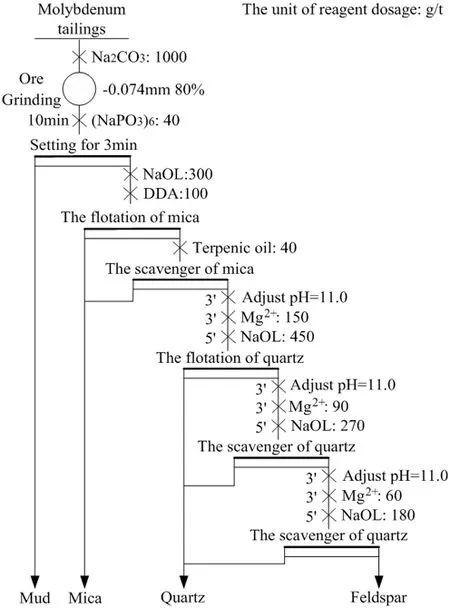

1.3.2 长石和石英浮选分离流程

长石和石英浮选条件试验按图3所示的工艺流程进行。碱性条件下,长石和石英表面电位均为负值,阴离子捕收剂油酸钠很难吸附在矿物颗粒的表面,但油酸钠可以借用碱土金属作为桥梁,吸附在矿物颗粒表面。本文选用碱土金属镁离子,并研究了阴离子捕收剂油酸钠在其作用下对石英和长石浮选行为的影响。

图3长石和石英浮选分离流程

Fig. 3 Flowchart of flotation separation of feldspar and quartz

2 试验结果与讨论

2.1 钼尾矿预处理

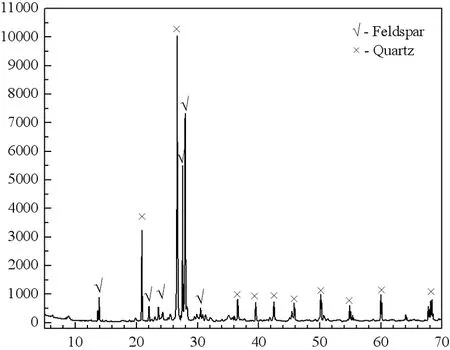

钼尾矿预处理各产品试验结果见表2,图4为钼尾矿预处理后的石英和长石产品的XRD物相分析图谱。

表2钼尾矿预处理的试验结果 /%

Table2 The experimental results of pre-processing of molybdenum tailings

NameYieldK2ONa2OAl2O3SiO2Mud16.744.571.5211.3980.91Mica products18.429.711.5926.3557.46Products of quartz and feldspar64.845.062.558.9082.01Molybdenum tailings100.005.832.2012.5377.30

综合分析可知:钼尾矿的预处理流程能够将云母等泥状杂质分离较为彻底,石英和长石产品的产率为64.84%,基本全由长石和石英组成。

图4石英和长石产品的XRD物相分析图谱

Fig. 4 XRD phase analysis of quartz and feldspar products

2.2 长石和石英分离

预处理得到的石英和长石产品中主要为长石和石英,本文采用反浮选石英的流程来分离长石和石英。在实际矿浮选条件试验中,药剂和离子用量均按照二者总用量的50%、30%、20%分别加入到石英粗选、扫选一、扫选二作业中。石英的化学成分为SiO2,不含K和Na元素,因此本小节用浮选产品中K和Na元素的富集情况来表征长石和石英浮选分离的效果。

2.2.1 浮选pH条件试验

固定NaOL用量为1 000 g/t,Mg2+用量为200 g/t,探究矿浆pH对浮选的影响,试验结果见表3。从表3分析可知,当矿浆pH值从10.0增加到11.5,长石产品的产率(相对于钼尾矿)以及K2O+Na2O回收率(相对于石英和长石产品)在不断降低,而长石产品的K2O+Na2O品位在不断升高,综合考虑,确定pH=11.0为浮选最佳pH值。

表3矿浆pH值对矿物浮选行为的影响 /%

Table3 Effects of different pH on mineral flotation behavior

pH Feldspar productYieldThe grade of K2O+Na2O Recovery10.060.157.50 98.58 10.555.298.05 97.23 11.042.279.55 87.91 11.529.459.4460.49 12.035.517.21 55.96

2.2.2 石英浮选Mg2+用量条件试验

调节矿浆pH值为11.0,固定NaOL用量为1 000 g/t,探究Mg2+用量对浮选的影响,试验结果见表4。从中分析可知,当镁离子用量上升时,长石产品中K2O+Na2O品位明显升高,长石产品的产率(相对于钼尾矿)以及K2O+Na2O回收率(相对于石英和长石产品)同样也在不断降低,综合考虑,确定300 g/t为最佳Mg2+用量。

表4Mg2+用量对矿物浮选行为的影响 /%

Table4 Effects of Mg2+on mineral flotation behavior

Dosage of Mg2+g/tFeldspar productYieldThe grade of K2O+Na2O Recovery062.157.32 99.41 20043.479.25 87.91 30033.2911.31 82.30 40029.3111.50 73.78

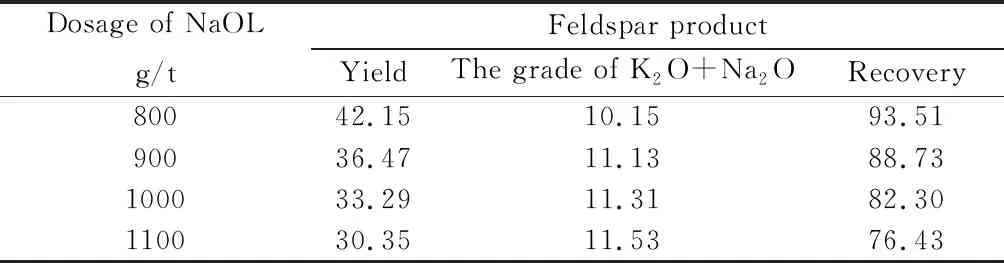

2.2.3 NaOL用量条件试验

调节矿浆pH值为11.0,Mg2+用量为300 g/t,探究NaOL用量对浮选的影响,试验结果见表5。从表5分析可知,当油酸钠用量不断上升,长石产品的产率(相对于钼尾矿)以及K2O+Na2O回收率(相对于石英和长石产品)在不断降低,而长石产品的K2O+Na2O品位则是在缓慢上升,综合考虑,900g/t为浮选最佳NaOL用量。

表5NaOL用量对矿物浮选行为的影响 /%

Table5 Effects of NaOL on mineral flotation behavior

Dosage of NaOL g/tFeldspar productYieldThe grade of K2O+Na2ORecovery80042.1510.15 93.51 90036.4711.13 88.73 100033.2911.31 82.30 110030.3511.53 76.43

2.2.4 钼尾矿浮选流程

图5为钼尾矿的浮选流程,表6为试验结果。由此可知,浮选采用全开路流程,通过浮选获得产率约为17%的泥、产率约20%的云母产品、产率约为36%的长石产品、产率约为27%的石英产品。其中长石产品K2O+Na2O含量为11.13%,Fe2O3含量为0.48%,达到陶瓷、玻璃等工业的原料要求;作为从尾矿中回收的产品,石英产品中二氧化硅含量约为94.67%,Fe2O3含量为0.21%,其中石英产品中的主要杂质为长石,对其在陶瓷、玻璃等行业上的应用影响很小。

图5钼尾矿浮选流程

Fig. 5 Flotation flowchart of molybdenum tailings

表6钼尾矿浮选流程的试验结果 /%

Table6 The experimental results of flotation process of molybdenum tailings

NameYieldK2ONa2OAl2O3SiO2Fe2O3Mud16.834.55 1.51 11.4180.84 1.68Mica products19.429.73 1.61 26.3257.43 4.90Quartz products27.281.38 1.02 2.3194.67 0.21Feldspar product36.477.59 3.54 13.22 74.680.48Molybdenum tailings100.005.80 2.14 12.48 77.821.47

3 捕收机理

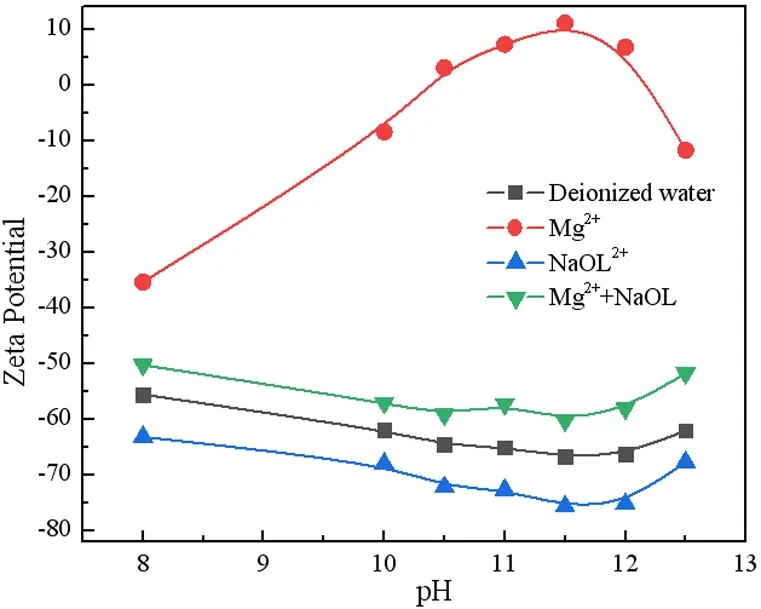

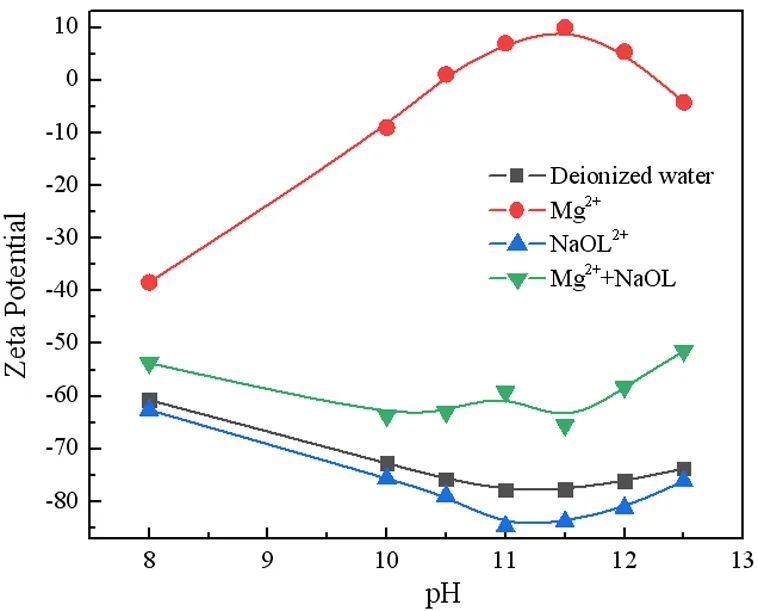

图6、图7分别为不同药剂条件下,长石和石英表面Zeta电位随pH值变化的曲线。由图可知,在碱性条件下,长石和石英表面电位均为负值,且长石和石英Zeta电位随着pH值变化趋势基本相同,即单独的油酸钠很难吸附在矿物表面(可能由于长石表面暴露的Al的金属键导致其表面电位下降的稍多些);加入Mg2+后,长石和石英的Zeta电位都明显增大,而再加入油酸钠后则又能使其Zeta电位显著降低。Zeta电位分析结果很难判定长石和石英对药剂和镁离子吸附上是否有的区别。

图6pH值对长石电位影响

Fig. 6 Zeta potential of feldspar as a function of pH value

图7pH值对石英电位影响

Fig. 7 Zeta potential of quartz as a function of pH value

在不同pH值条件下,镁在水溶液中的水解组分及其浓度均有所不同,这些因素对阴离子捕收剂油酸钠捕收长石和石英有着十分重要的影响。本节通过对镁离子的溶液化学计算,来探究长石和石英能在油酸钠和Mg2+的体系中浮选分离的机理差异。Mg2+对矿物浮选影响的溶液化学分析如下:

(一)均相体系

Mg2+的水解平衡公式如下

(1)

(2)

其中β1、β2为累积稳定常数,[]代表该组分的浓度,设定CMg代表溶液中总的Mg的量。

结合上公式1和2,再根据质量平衡可得到:

CMg=[Mg2+]+[(MgOH)+]+[Mg(OH)2]=

[Mg2+](1+β[OH-]+β2[OH-]2)

(3)

(4)

[Mg(OH)+]=β1[Mg2+][OH-]

(5)

[Mg(OH)2]=β2[Mg2+][OH-]2

(6)

(二)多相体系

当pH≥pH临界,溶液为多相体系,各体系与Mg(OH)2(s)沉淀平衡。

Mg(OH)2(s)⟺Mg2++2OH-;

Ks0=[Mg2+][OH2]=10-11.15

(7)

Mg(OH)2(s)⟺(MgOH)++OH-;

Ks1=[(MgOH)+][OH-]=10-8.57

(8)

由式(7)和(8)可以推出:

(9)

(10)

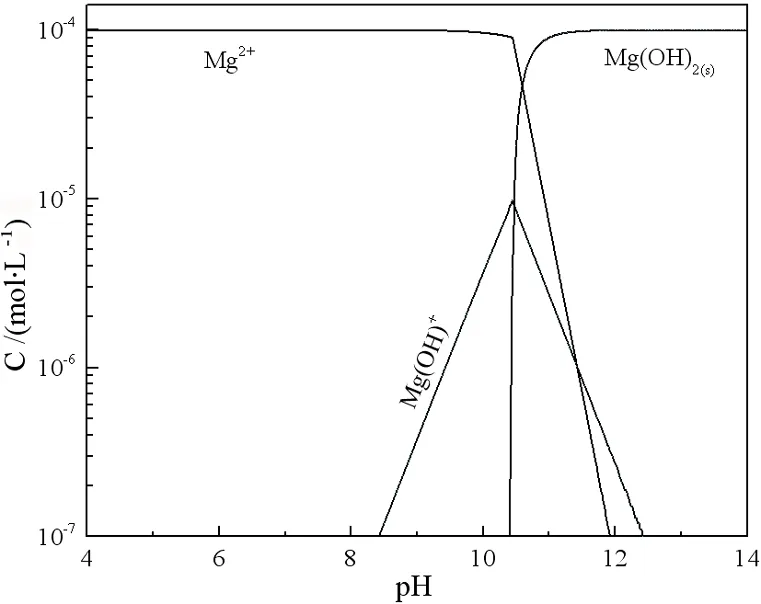

根据式(3)~(6)及公式(9)~(10),可以绘制出Mg2+的水解组分浓度对数图,如图8所示。

查阅文献可知,油酸钠在pH值大于10.0时主要以(OL)22-和OL-的状态存在[11]。当溶液pH值为10.0时,此时镁在溶液中水解组分主要以Mg2+的形态存在,实际矿浮选试验中浮选精矿产率很小,即可以确

图8Mg2+水解组分浓度图(CMg=10-4mol//L)

Fig. 8 Logarithmic graph of concentration of magnesium ion's hydrolysis components(CMg=10-4mol//L)

定镁在溶液中的水解组分Mg2+对油酸钠捕收矿物几乎没有影响。pH值大于10.0,水解组分Mg2+的浓度开始迅速下降,当水解组分MgOH+的积累到一定数值时,实际矿浮选试验中浮选精矿产率不断的上升,且长石几乎不上浮。当pH值为11.0时,水解组分Mg(OH)2沉淀刚开始生成,对应着实际矿浮选试验中浮选精矿产率快速增大,而精矿中长石的回收率上升较小。当pH大于11.0时,溶液中Mg(OH)2(s)的浓度不断增大,沉淀在矿物颗粒表面的Mg(OH)2(s)可能是造成浮选逐渐失去选择性、导致精矿产品中长石回收率快速上升的重要因素。

4 结论与展望

(1)在矿浆pH值为11.00,Mg2+用量为300 g/t,NaOL用量为900 g/t的条件下能够较好地实现长石和石英的浮选分离,经过开路浮选试验可获得产率约为36%的长石产品以及产率约为27%的石英产品。其中长石产品中K2O+Na2O含量为11.13%,Fe2O3含量为0.48%;石英产品中二氧化硅含量约为94.67%,Fe2O3含量为0.21%,其中石英产品中的主要杂质为长石,对其在陶瓷、玻璃等行业上的应用影响很小。

(2)通过溶液化学计算可知:镁在水溶液中的水解组分MgOH+明显活化石英而对长石的浮选行为基本没有影响,但精矿产率较低;当矿浆pH值增大到11.0时,水解组分Mg(OH)2沉淀刚开始生成,精矿的产率迅速增大,而精矿中长石的回收率上升较少。当矿浆pH值继续增大,在矿物表面生成越来越多的Mg(OH)2沉淀可能是造成浮选开始失去选择性的重要原因,从而在实际矿浮选试验中导致大量长石上浮。

(3)研究结果为低品质的长石资源的浮选提纯提供了思路,即在进行阴离子捕收剂和其他金属离子的浮选体系中,应避免金属离子在溶液中过多生成沉淀,从而避免浮选失去选择性。