时效制度对汽车用6106铝合金型材性能的影响

张春旭,李延军,李洪林,刘 欢,石 玲

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金因密度小、耐腐蚀、比强度高、易成型等众多优点,被广泛应用在航空航天、交通运输、建筑业等领域。近年来,随着汽车轻量化的迅猛发展,铝合金在汽车上的应用越来越广泛,但对铝合金性能要求也更加严格,尤其是对韧性的需求[1]。目前,国内外已对汽车用6061、6016和6063等铝合金进行了较为深入的研究[2-4],尤其是对时效工艺[5-9]的研究。但现有文献对6106合金的时效工艺报道较少,本文研究不同时效制度对汽车用6106铝型材力学性能、折弯性能和电导率的影响规律,为优化汽车用铝合金型材提供基础应用依据。

1 试验材料和方法

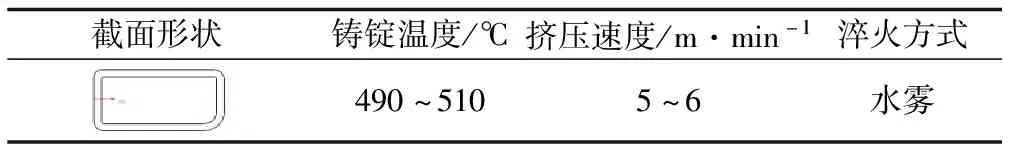

采用半连续铸造法进行铸锭材料制备,其成分见表1,随后进行均质处理。选择常用车体型材断面,利用1250T挤压机进行挤压,挤压工艺见表2。经淬火后,选取6组相同试样进行不同的时效处理,时效工艺见表3。

表1 6106合金化学成分(质量分数,%)

表2 型材挤压工艺

表3 试样时效制度

采用日本岛津AG-X100型电子万能试验机对试样进行静载拉伸试验;利用AG-IC 50KN电子万能试验机测试试样折弯性能;采用SMP-10涡流电导仪进行电导率测试;采用蔡司AX10型光学显微镜进行组织观察。

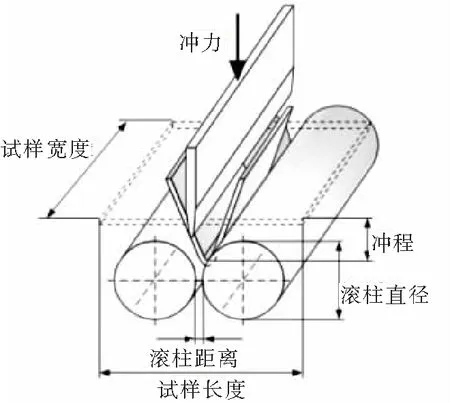

折弯检测通常针对汽车用铝合金型材,主要考察型材韧性。根据VDA238-100的试验方法对试样进行弯曲测试。研究6106试样发生塑性弯曲和弹性弯曲时,试样承受最大力所得的弯曲角度,此弯曲角根据弯曲冲程计算,测试设备见图1。

2 试验结果及分析

2.1 力学性能及折弯性能分析

图1 折弯设备示意图

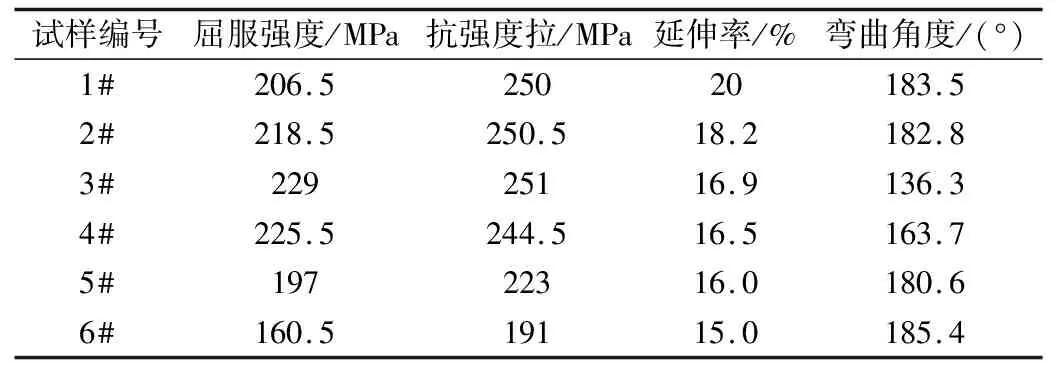

不同时效制度下试样的力学性能和折弯性能,见表4。随着时效温度升高,试样强度先升后降,延伸率逐渐降低,在175 ℃时试样强度最大。而试样的弯曲角度则先降后增,在175 ℃时弯曲角度最小,折弯性能最差。时效温度为185 ℃时,试样的抗拉强度和屈服强度较高,塑性也较好,弯曲角度为163.7°,高于峰值时效试样的弯曲角度。

汽车用铝型材对塑性要求较高,需保证型材经过拉弯、冲压等工序后仍有较好性能,且无表面缺陷。汽车吸能部件需兼顾较好的强度和塑性,使铝型材部件受到撞击力时具有较好的变形抗力,保护车内人员安全[10]。时效即过饱和固溶体的分解脱溶过程,过饱和固溶体先形成与母体晶体结构相同并保持共格的溶质原子团聚区(GP区),较高的时效温度使过渡相β″密度变大,进而基体内畸变区变大,位错受到的阻碍不断加大,合金的强度增大[11-12]。当时效温度继续升高,即进入过时效阶段,过渡相β″转变为β′相,并最终转变为平衡相Mg2Si。此时的平衡相与基体完全失去共格,从而造成合金强度显著降低[13]。

6106合金试样在185 ℃×8 h时效制度时,已处于过时效状态,合金试样的强度开始下降,塑性增强。由表4可知,选择185 ℃×8 h时效,6106合金试样的综合力学性能最好,能满足汽车产品对强度和塑性的要求。

表4 力学性能和弯曲角度

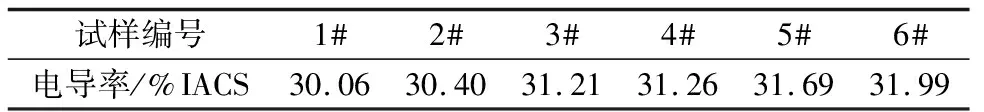

2.2 电导率分析

不同时效制度下各试样的电导率,见表5。从表中可以看出,试样的电导率随着温度升高逐渐变大,但由于温度区间较窄,上升趋势并不明显。这是因为随着时效温度的升高,溶质原子扩散加快,沉淀相的析出长大加快,基体内晶格的畸变程度降低,电子的运动更加活跃,进而电导率增加[14-15]。

表5 电导率检测结果

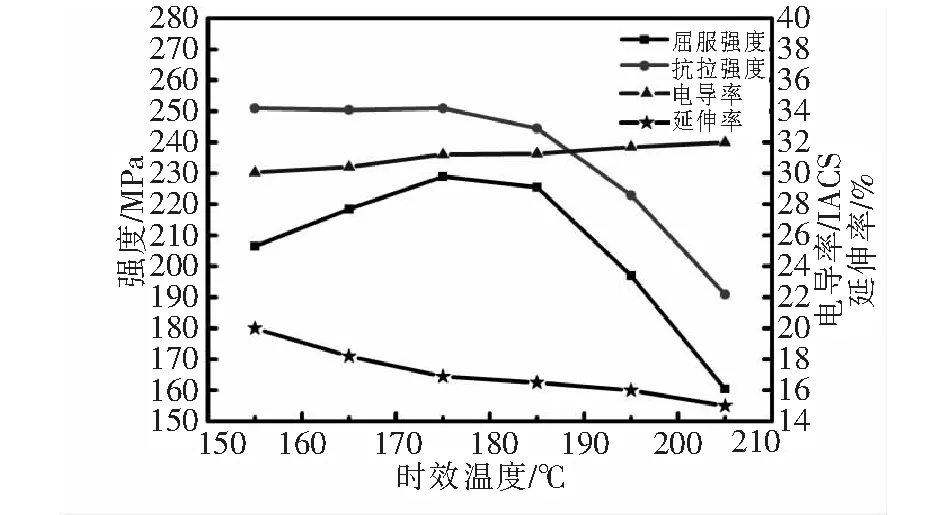

图2为试样力学性能与电导率对应图。当时效温度为205 ℃时,试样力学性能最低,而电导率最高。利用此规律,工程人员可根据该类合金电导率的测试结果,间接估计其时效处理后的力学性能。

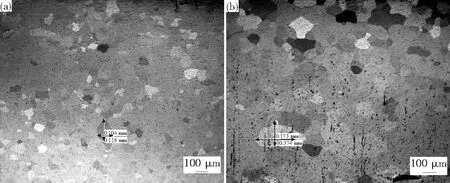

2.3 高倍组织分析

图3为6106试样和6063试样显微组织对比图,从图中可以看出,与6063合金相比,6106合金试样的晶粒尺寸较小,折弯后表面更光滑。这是因为6106合金中的Mn、Cr元素提高了合金再结晶温度,形成的弥散相能有效地抑制晶粒长大。这说明6106合金经185 ℃×8 h时效处理后微观组织较好,晶粒细小,有利于汽车产品后续拉弯、冲压等机工序。另外,在合理范围内适当增加铜含量,会提高合金的停放效应,能有利于合金力学性能的提升。

图2 不同时效制度下6106合金的力学性能与电导率

(a)6106合金;(b)6063合金

3 结论

1)6106合金经充分淬火后进行人工时效,随着时效温度的升高,合金力学性能先升后降,并在175 ℃×8 h达到强度峰值;

2)6106合金经185 ℃×8 h时效处理后,合金抗拉强度为244.5 MPa,屈服强度为225.5 MPa,断后拉伸率为16.5%,折弯角度为163.7°,合金强度和塑性均较好,能满足汽车产品对强度和塑性要求;

3)6106合金等时时效工艺下,随着时效温度升高,合金电导率逐渐增大;

4)6106合金组织比6063合金更为细小均匀,且无粗大再结晶组织,折弯后表面质量良好,有利于汽车产品后续精深加工。