基于气动附件的重型货车空气动力学减阻研究*

王庆洋,黄文鹏,赖晨光,朱习加,王 勇

(1.中国汽车工程研究院股份有限公司,汽车噪声振动和安全技术国家重点实验室,重庆 401122;2.重庆理工大学车辆工程学院,重庆 400054)

前言

近年来,石油资源的短缺和价格的上涨给交通运输业造成巨大压力,提高汽车燃油经济性成为汽车重要的研究课题,而降低气动阻力是提高燃油经济性的重要途径之一。

国内外学者对重型货车空气动力学方面的研究主要集中在重型货车驾驶室外形、气动套件和货箱前部边缘的圆滑处理上,具体包括导流罩、阻风板、翼板和分流器。这些装置具有很多外形[1],通过空气动力学理论指导,重型货车的气动性能得到很好的改善。20世纪80年代初,国外学者开始对重型货车空气动力学进行细致的研究,近年来取得了显著的成果。Chowdhury等[2]通过1∶10缩比例模型风洞试验,研究不同工况下不同气动附件对重型货车气动阻力的影响,其工况包括一系列速度和偏航角,以及不同的组合。Chilbule等[3]在拖车上安装了导流板、侧裙和涡吸收装置,选用SST湍流模型进行数值仿真,研究不同拖车外形对气动阻力和油耗的影响,结果表明,气动阻力降低了21%,百公里油耗降低了4 L。Kim等[4]利用风洞实验和数值模拟(粗大涡模拟)定量研究了典型和改进型驾驶室整流罩(CRF)模型的减阻效果。在雷诺数大于5.5×105的情况下,对一辆15 t级重型货车的缩比模型进行了风洞实验。结果表明,改进后的CRF显著地改善了流动结构,大约有19%的减阻。SAE标准表示,通过在重型货车某些部位安装气动附件的方法,能使其整车气动阻力显著减小。国内学者早期对于汽车空气动力学的研究主要集中在轿车[5-8],对轻型货车和其他商用车也有所研究,2009年,高懋森等[9]以国内某平头商用车简化模型为研究对象,对该车前侧围进行细致研究,主要研究气动阻力与该处造型的关系,达到减阻效果。2011年,姜佳男等[10]将气动套件安装到商用车上,同年,胡兴军等[11]针对某国产箱式货车简化模型,对其无隔板、加装4种形式和9种尺寸的底部隔板的外流场进行数值模拟,其结果显示加装底部隔板可改善整车的气动性能。就上面研究成果,国内鲜有关于重型货车气动减阻系统研究的公开报道,直到2017年,陕西重型汽车有限公司的晏强等[12],对某款重型货车进行了外流场分析,此外国内对于重型货车气动减阻措施倾向于添加单一的气动附件,系统地综合考虑多种气动附件作用的研究少有报道。

由于国内法律法规的原因,平头重型货车是国内重型货车的主要形式。本文中以某平头重型货车1∶1模型为研究对象,在牵引车区域、牵引车和挂车间距区域以及挂车尾部区域的空气动力学敏感部位设计若干气动附件,并进行CFD整车仿真计算,从流场、减阻率和实用性方面综合评定不同气动附件的减阻效果,其研究成果可为重型货车气动减阻附件设计提供参考。

1 计算模型和方法

1.1 计算模型的获取

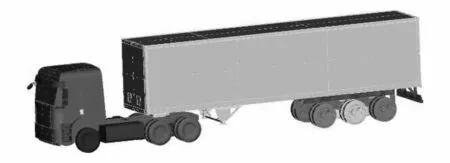

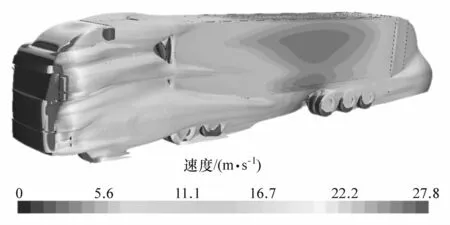

本文中选取市场上常见的某型平头重型货车牵引车以及配套封闭式货箱拖车,利用照相定位系统(CREAFORM MaxSHOT 3DNEXT System)和三维手持式扫描仪(CREAFORM Handyscan 3D Scanner 700)对实车进行三维扫描,如图1所示。获取整车点云数据后,进行适当简化并逆向建模得到重型货车的基准数字模型,如图2所示。后续基准模型的CFD计算和减阻优化设计均是基于该模型展开。

图1 某重型货车三维数模扫描

图2 重型货车整车数字模型

1.2 计算策略

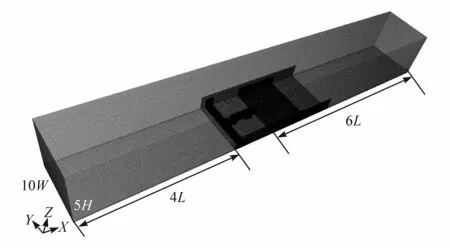

图2 中基准模型(Baseline model)的车长 L=16.4 m,车宽W=2.4 m,车高H=4.2 m,正投影面积A=10.2 m2。根据阻塞比确定计算域,设定计算域出口距离货车尾部6倍车长,前端入口距离货车车头4倍车长,上端距离货车底部5倍车高,计算域宽度10倍车宽,如图3所示。则可计算阻塞比φ=A/(50WH)=2%,满足计算要求。

图3 计算域的设置

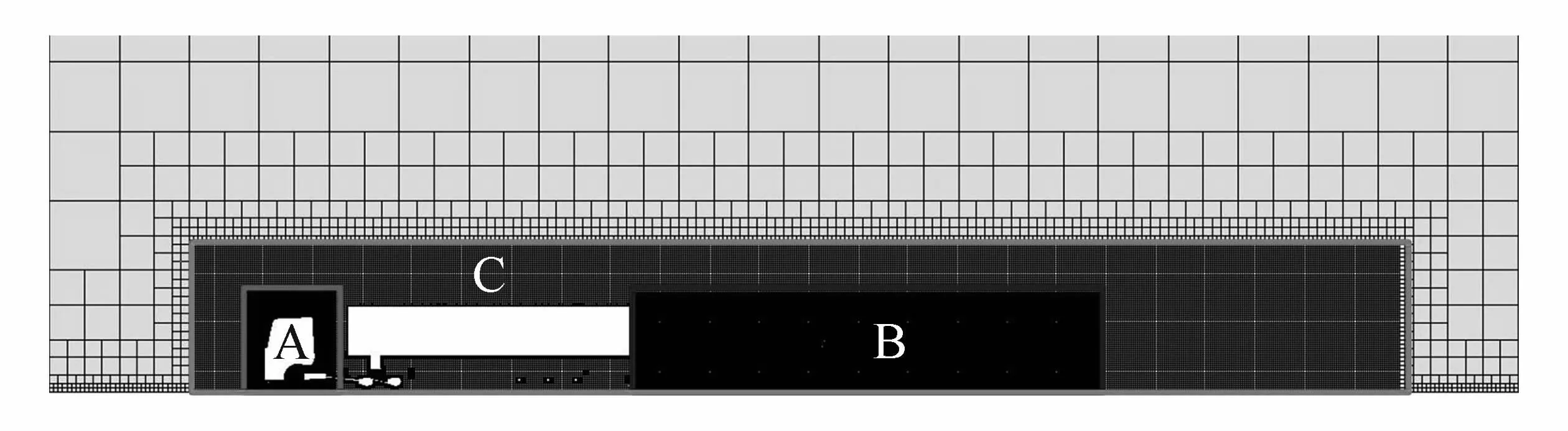

利用ANSA软件进行网格划分,建立货车外流场CFD网格模型。面网格采用三角形面网格,牵引车面网格尺寸10~20 mm,货箱面网格尺寸25~30 mm,轮胎面网格尺寸5~15 mm,面网格数量约440万。体网格划分采用切割体网格,在计算敏感区域实施网格加密,保证网格质量,提高仿真准确性,如图4所示,划分A、B和C共3个网格加密区。

图4 网格加密区的设置

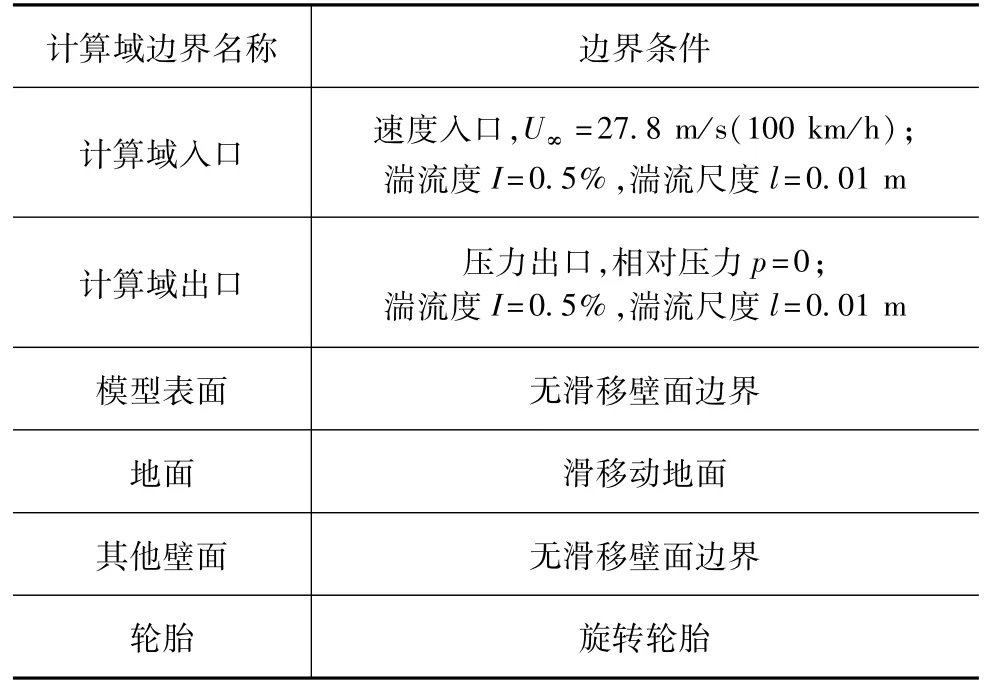

使用STAR-CCM+进行稳态求解,数值计算湍流模型选择标准Realizable k-ε模型,边界条件设定如表1所示。计算雷诺数 Re=U∞L/v=3.1×107,其中v为空气的运动黏度系数。

表1 边界条件设置

2 计算结果和分析

2.1 基准模型的计算结果

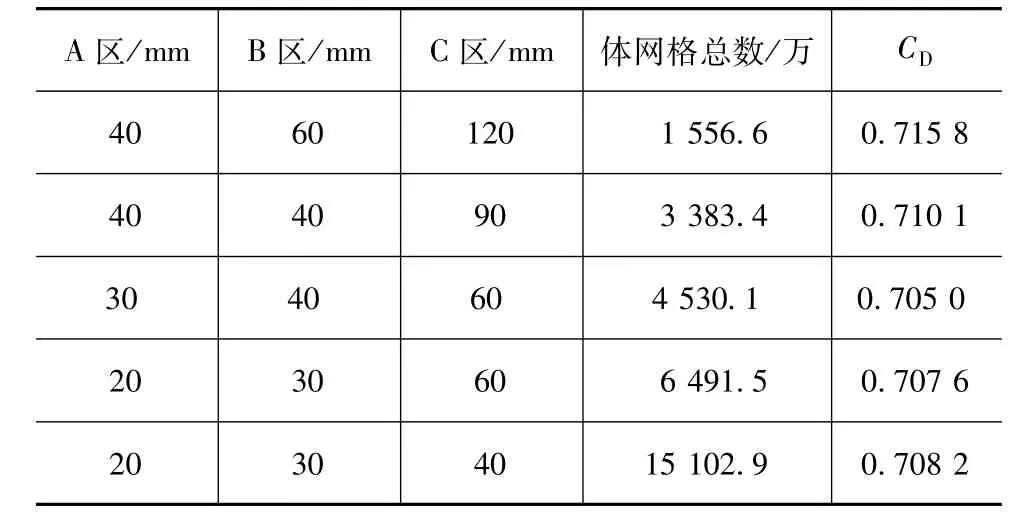

针对基准模型进行CFD仿真计算,并通过改变A、B和C加密区的网格尺寸,获得不同的体网格数目,进行网格无关性验证,计算结果如表2所示,若阻力系数CD变化率小于0.5%,认为网格无关。最终选取A、B和C加密区尺寸为30、40和60 mm,体网格总数4 530.1万,基准模型阻力系数 CD=0.705。

表2 网格无关性验证

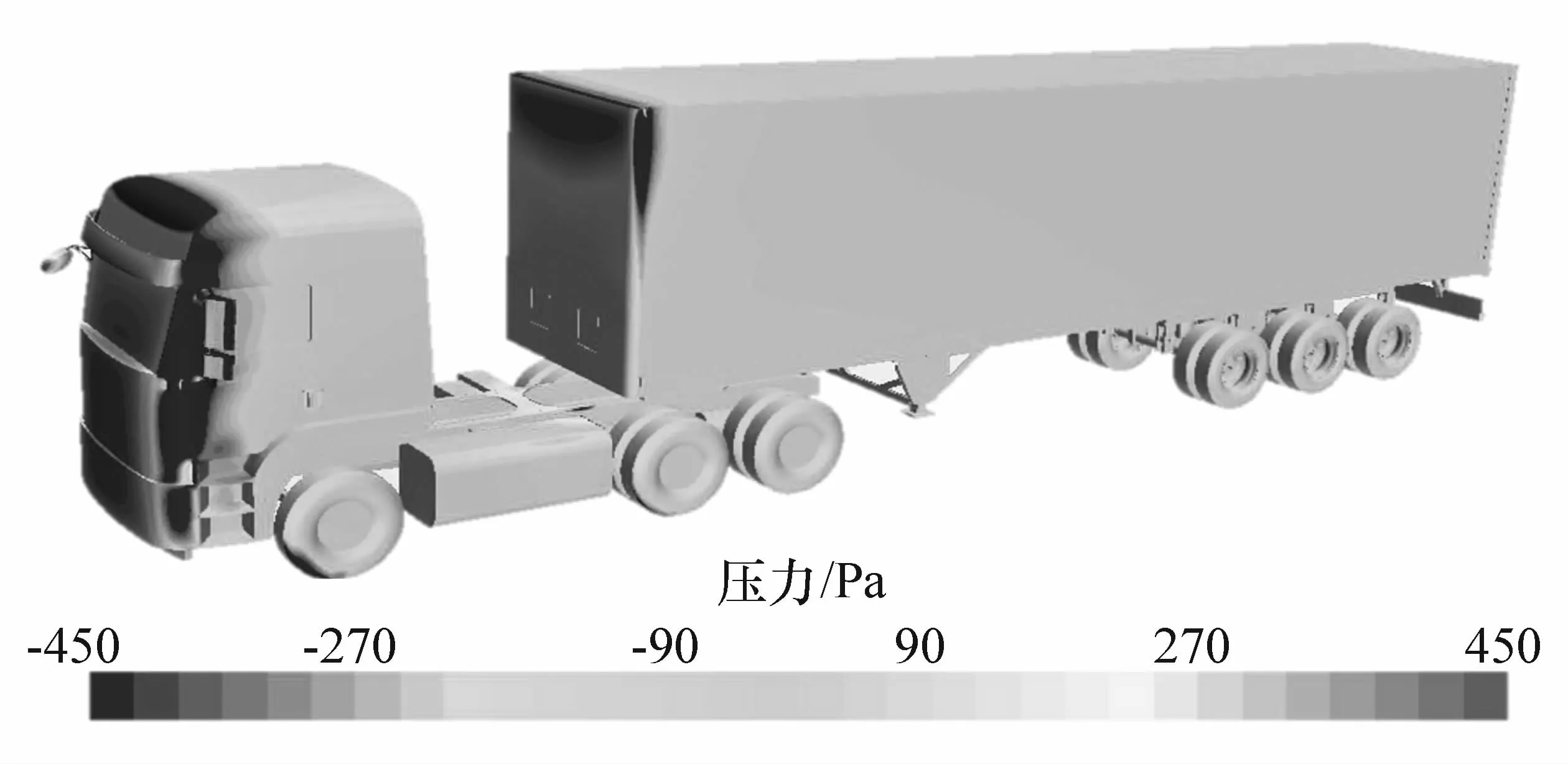

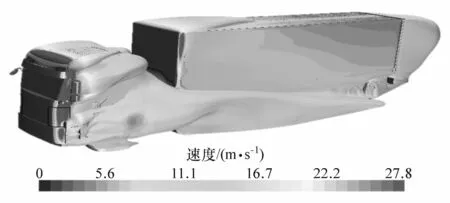

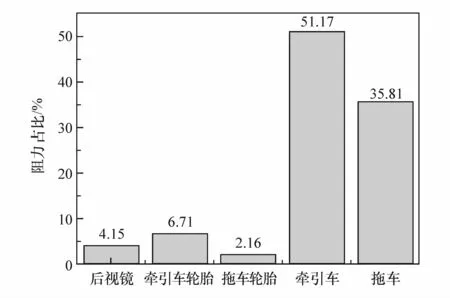

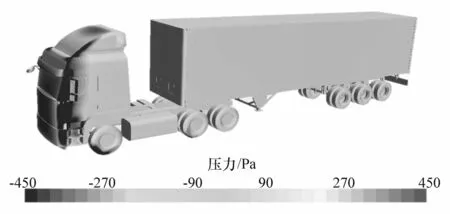

基础模型整车外表面压力云图如图5所示。由图可见,牵引车迎风面和货箱迎风面顶部产生较大正压,这是压差阻力的主要来源位置,但由于国内大多为平头重型货车,牵引车迎风面进行气动优化的空间较小,但可针对牵引车与货箱之间的流体流动进行气动优化,降低货箱的迎风面压力。图6为车身表面总压为零的等值面。由图可见,牵引车两侧与顶部、车轮附近和货箱顶部与尾部都对应着较大的分离区,可从这些位置入手进行气动优化,减小分离区,从而起到减阻的效果。但考虑到牵引车和拖车的阻力占比约87%,占据了总阻力的绝大部分,如图7所示,故本文中的工作暂时仅考虑牵引车和拖车气动附件的优化,轮胎、后视镜等部分气动附件的优化暂不考虑。

图5 整车表面压力分布云图

图6 车身表面总压为零的等值面

图7 整车Baseline模型主要组成部分阻力占比

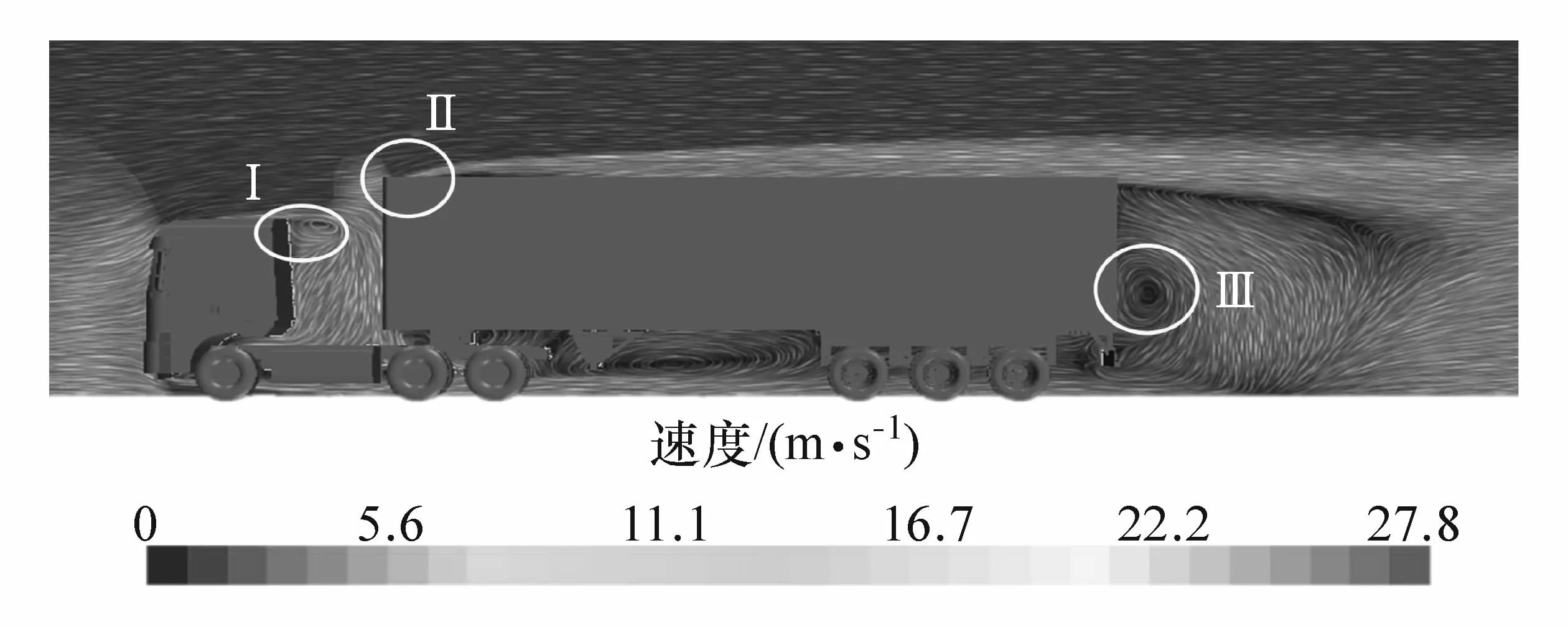

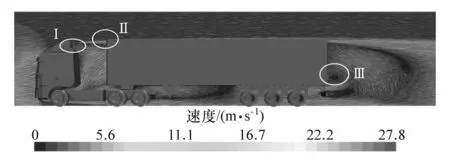

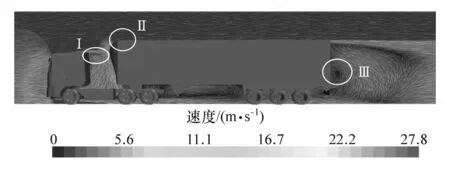

图8 则给出了中截面处流场速度分布。可以发现I区和III区产生较明显的附体回流涡,即需对车头和挂车尾部进行优化,减弱涡的强度;并通过优化II区域的形状,减弱该区域的流动分离,可减小货箱顶部的流动分离区域的大小,则气流在此区域更接近流线型流动,即起到了减小阻力的作用。

图8 中截面速度矢量分布

综上分析,可在牵引车区域、牵引车与挂车间距区域和挂车尾部区域3个气动敏感区域,通过增加气动附件进行气动优化,控制流动分离并减小回流区域,达到减阻的目的。后续将针对这3个敏感区域的气动优化进行单独的分析讨论。

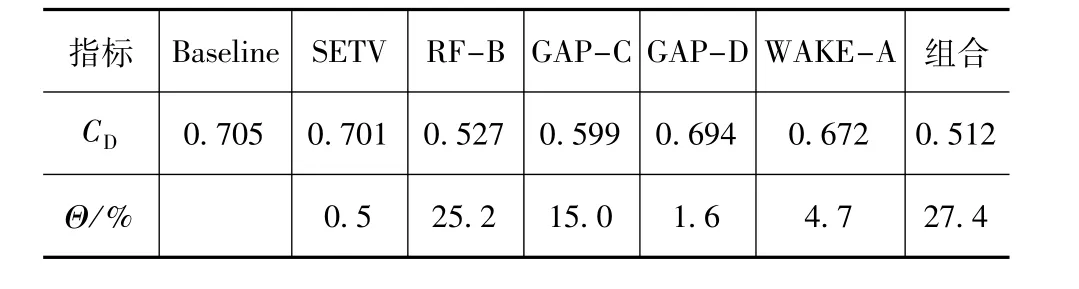

2.2 牵引车区域减阻优化

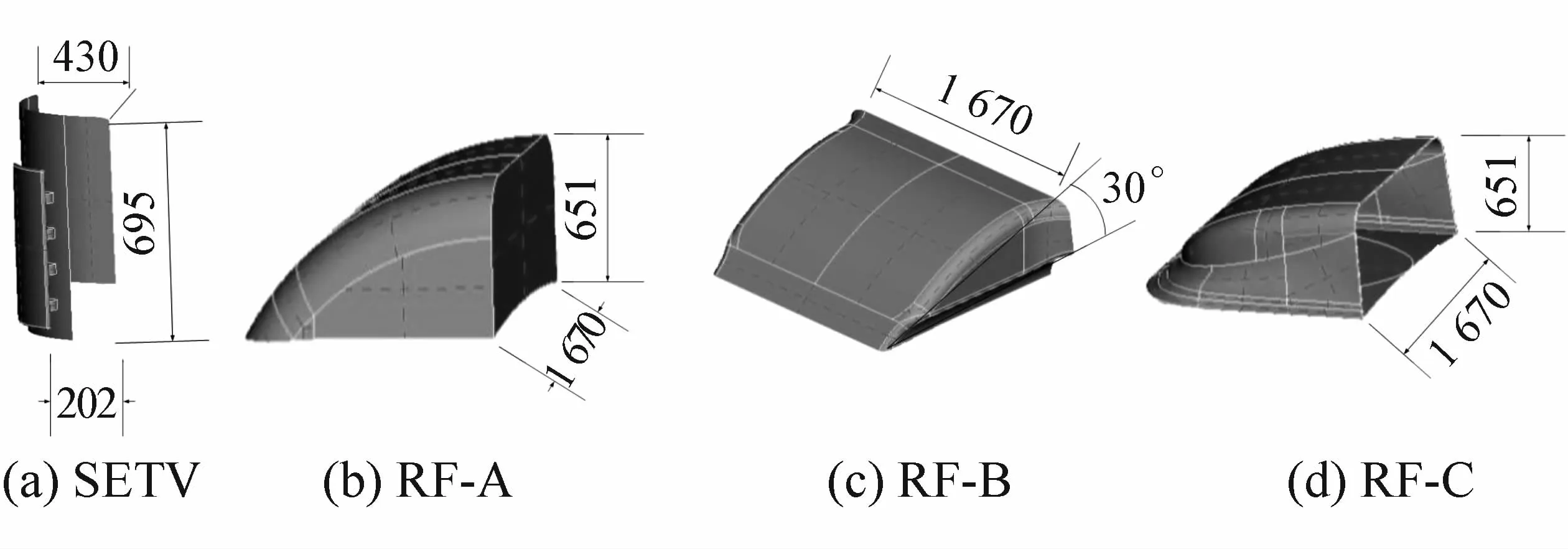

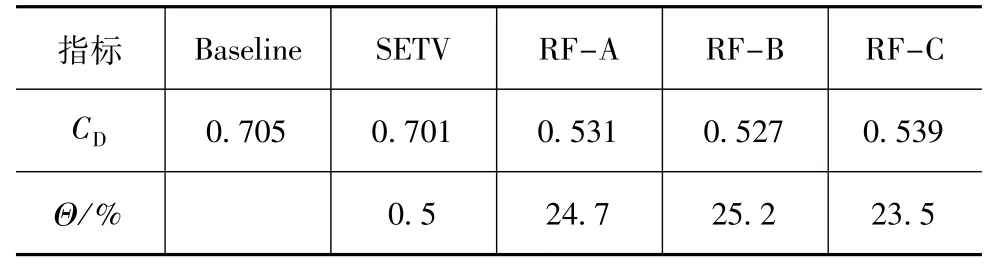

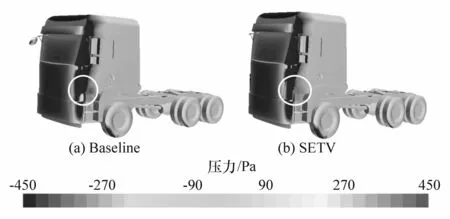

由图6可知,牵引车顶部和侧面均有着较强的流动分离,有针对性地设计牵引车侧向导流板和顶部整流罩,如图9所示,图9(a)为牵引车侧向导流板(SETV),图9(b)~图9(d)为 3种不同造型的牵引车顶部整流罩。在基准模型上分别增加图9中的4种气动附件,进行整车CFD仿真计算,减阻效果如表3所示,表中CD为阻力系数,Θ为减阻率。可以发现,RF-B减阻效果最好,减阻率可达25.2%,SETV减阻效果则不明显。但图10表明,增加SETV气动附件之后,牵引车侧面的负压区明显减小,即流动分离减弱,证明SETV对牵引车侧面流动分离的控制是有效的,但由于其作用范围小,对整车减阻贡献不大。

图9 牵引车区域气动附件

表3 牵引车区域气动附件减阻效果

图10 基准模型(Baseline)和增加SETV后的牵引车表面压力分布

牵引车顶部整流罩对于流场的改变,文中仅对减阻最明显的RF-B工况进行讨论。图11给出了增加RF-B后的整车表面压力分布。与图5的基准模型结果比较可以发现,牵引车顶部的负压区消失,顶部流动分离得到了抑制,回流涡也消失(图12中的I区域)。气流沿着整流罩顺利流过货箱顶部,不再直接冲刷货箱前端顶部,货箱前端顶部的高压区消失(图5和图11比较),这便使得整车阻力急剧减小。但牵引车顶部整流罩对于拖车尾流的控制效果不明显,在图12中的III区仍存在明显的附体回流涡。

图11 增加RF-B后整车表面压力分布云图

图12 增加RF-B后中截面速度矢量分布

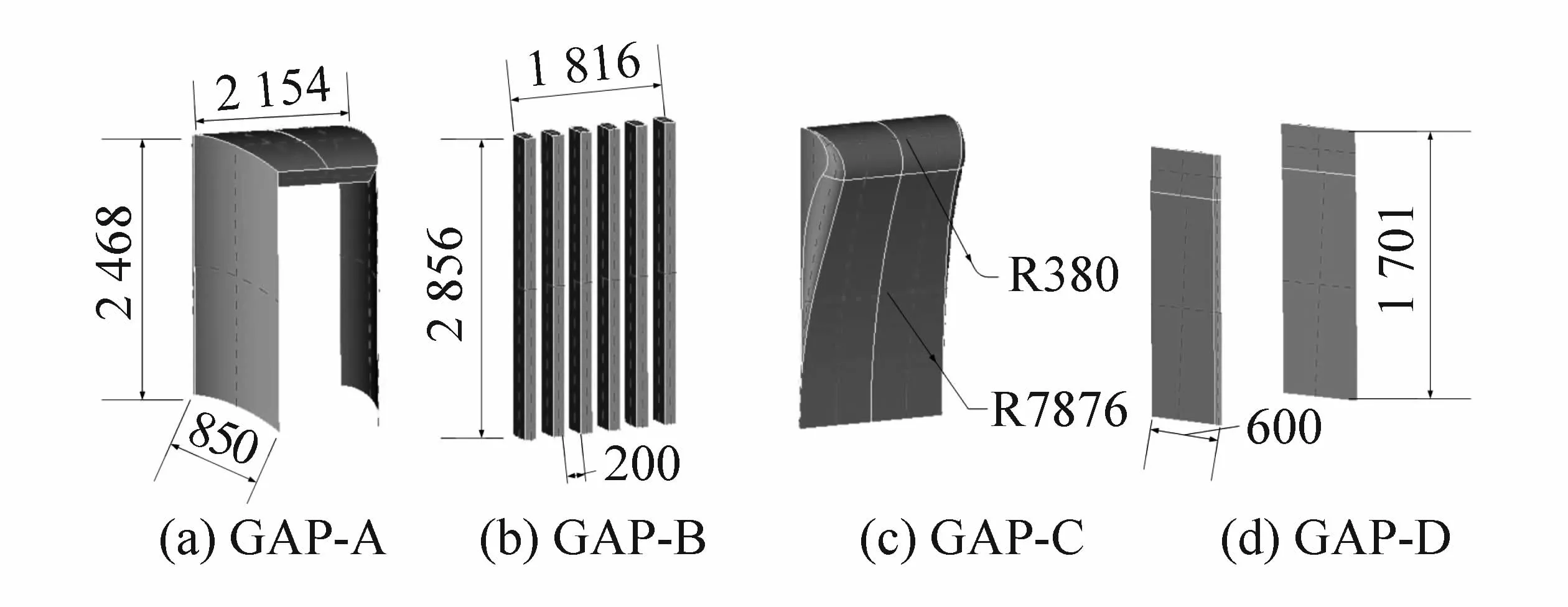

2.3 牵引车与挂车间距区域减阻优化

牵引车和挂车间流动复杂,可通过设计气动附件导流减弱流动分离,从而减小气动阻力,设计气动附件如图13所示,图13(a)~图13(c)中的气动附件均可独立固定于货箱前部,图13(a)和图13(c)主要起到整流作用,图13(b)则是抑制货箱前部的横向流动,图13(d)则是固定于牵引车后部两侧,起到导流作用。

图13 牵引车与挂车间距区域气动附件

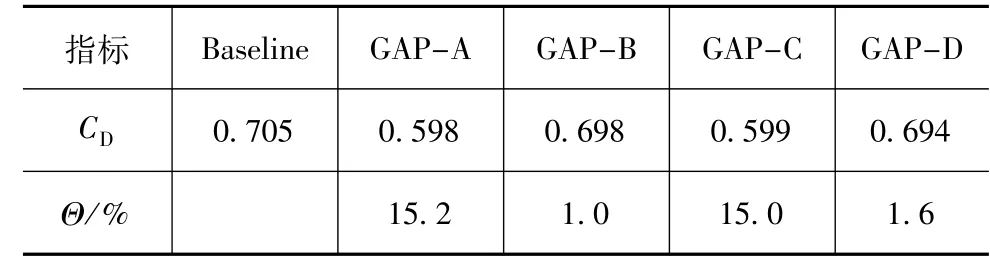

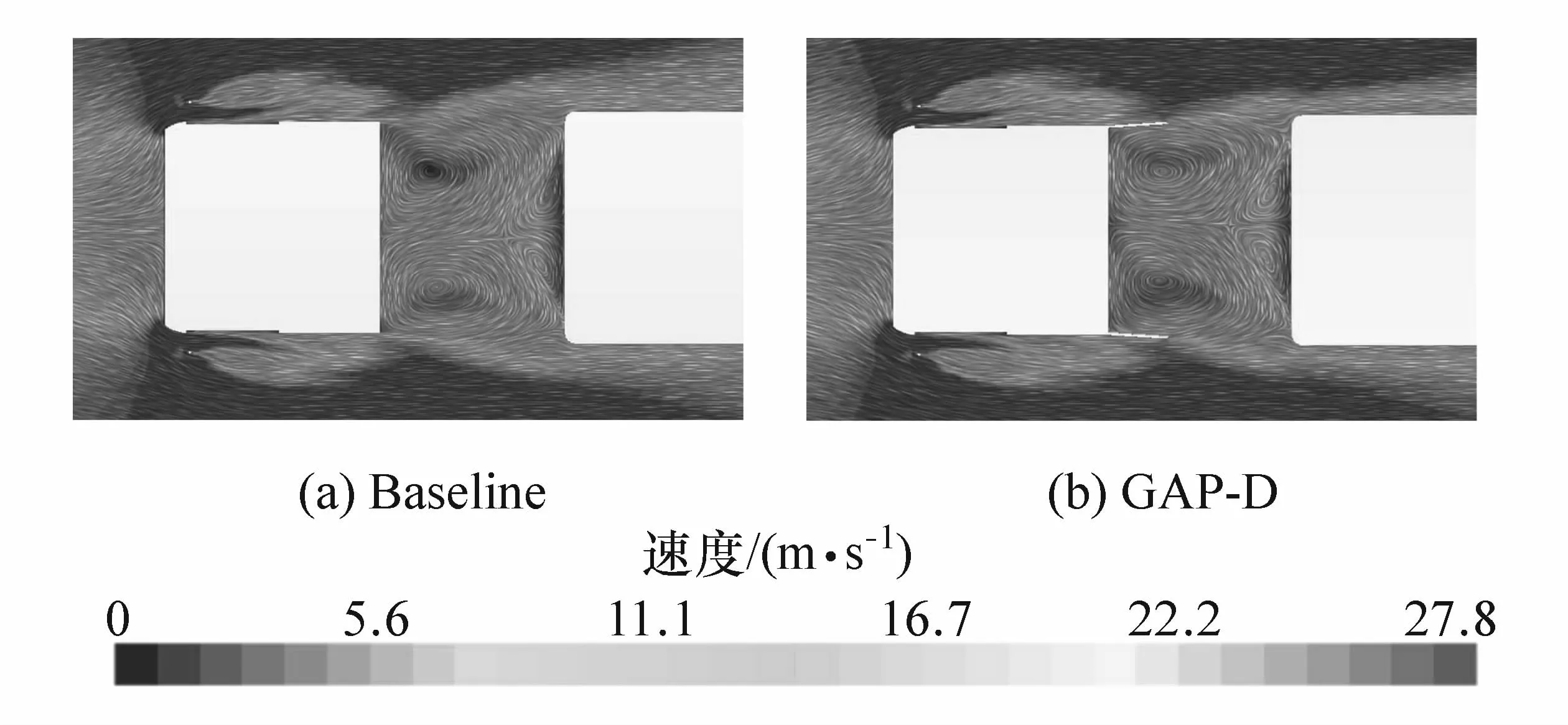

在基准模型上分别增加图13中4种气动附件,进行整车CFD仿真计算,阻力系数如表4所示。由表可见,GAP-B减阻效果不明显,没有起到有效的整流作用,GAP-D减阻约1.6%,在牵引车的后部起到导流作用,减弱了流动分离,如图14所示,气流流过牵引车后部两侧的流动分离现象减弱。

表4 牵引车和挂车间距区域气动附件减阻效果

图14 增加GAP-D后水平截面速度矢量分布(截面距离地面1.8 m)

从表4中可以看出,GAP-A和GAP-C减阻率约15%,其减阻机理类似。GAP-A利用导流板导流,占据空间较大,且会影响牵引车与挂车间的空间,而GAP-C对安装空间要求小,其造型设计来源于海洋动物类流线造型,能起到很好的导流作用,并增强货箱前部的下洗气流,减弱气流对货箱的直接冲刷(图8和图15比较),降低货箱前部压力,同时对货箱顶部的流动分离起到了很好的控制作用,与Baseline相比(图8),图15中的II区流动分离消失,但GAP-C对尾流控制无效,III区仍存在较强的附体回流涡。

2.4 挂车尾部区域减阻优化

图15 增加GAP-C后中截面速度矢量分布

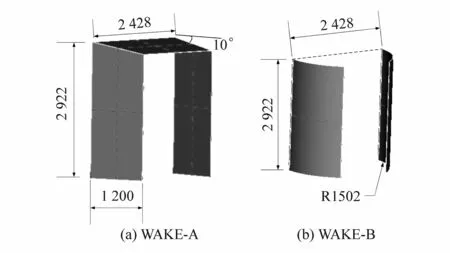

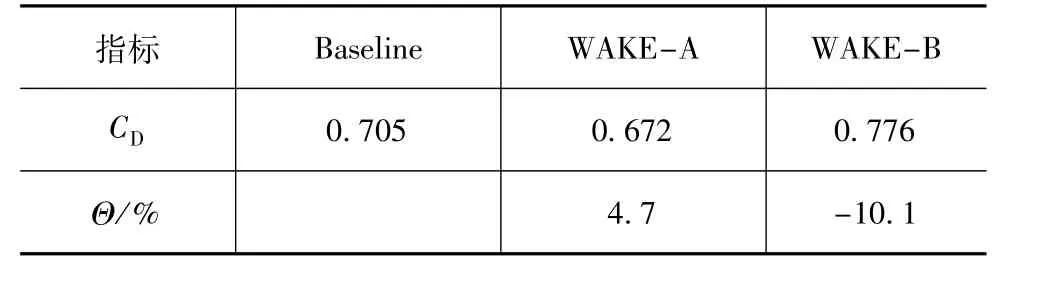

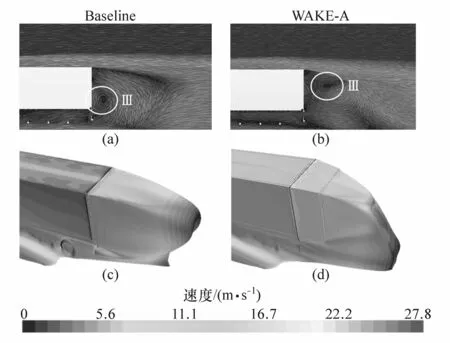

研究表明,箱式重型货车在高速行驶下,重型货车尾部的流体状态对整车的气动阻力有很大影响。在货箱顶部,Altaf等[13]分别研究了方形、椭圆形和三角形的单个尾部导流板在固定角度、不同长度的条件下对货车气动阻力的影响。结果表明,长度为0.12 m的椭圆形尾部导流板减阻效果最大,达11.1%。许建民、范健明等[14]设计了一种由4块导流板构成的尾部减阻装置,并详细探讨了底部导流板长度和倾角对气动阻力的减阻效果。本文中,流动在挂车尾部产生较大的分离回流区(图6),这是产生阻力的较大原因。为了控制尾部流动,设计了两种尾板,如图16所示,并进行整车CFD计算,阻力系数如表5所示。由表可见,WAKE-A附件减阻4.7%,WAKE-B增阻约10%。WAKE-A 3个尾板的倾角均为10°,起到导流作用,货箱尾部的附体回流涡向后移动(图17(a)和图17(b)中的 III区域),背压恢复,阻力减小,对应的尾流分离区也明显减小(图17(c)和图17(d))。后续拟将选取长度和角度为变量,对WAKE-A进行多变量优化,深入研究WAKE-A减阻流场机理。

图16 挂车尾部区域气动附件

表5 挂车尾部区域气动附件减阻效果

图17 增加WAKE-A后拖车尾流结构的改变

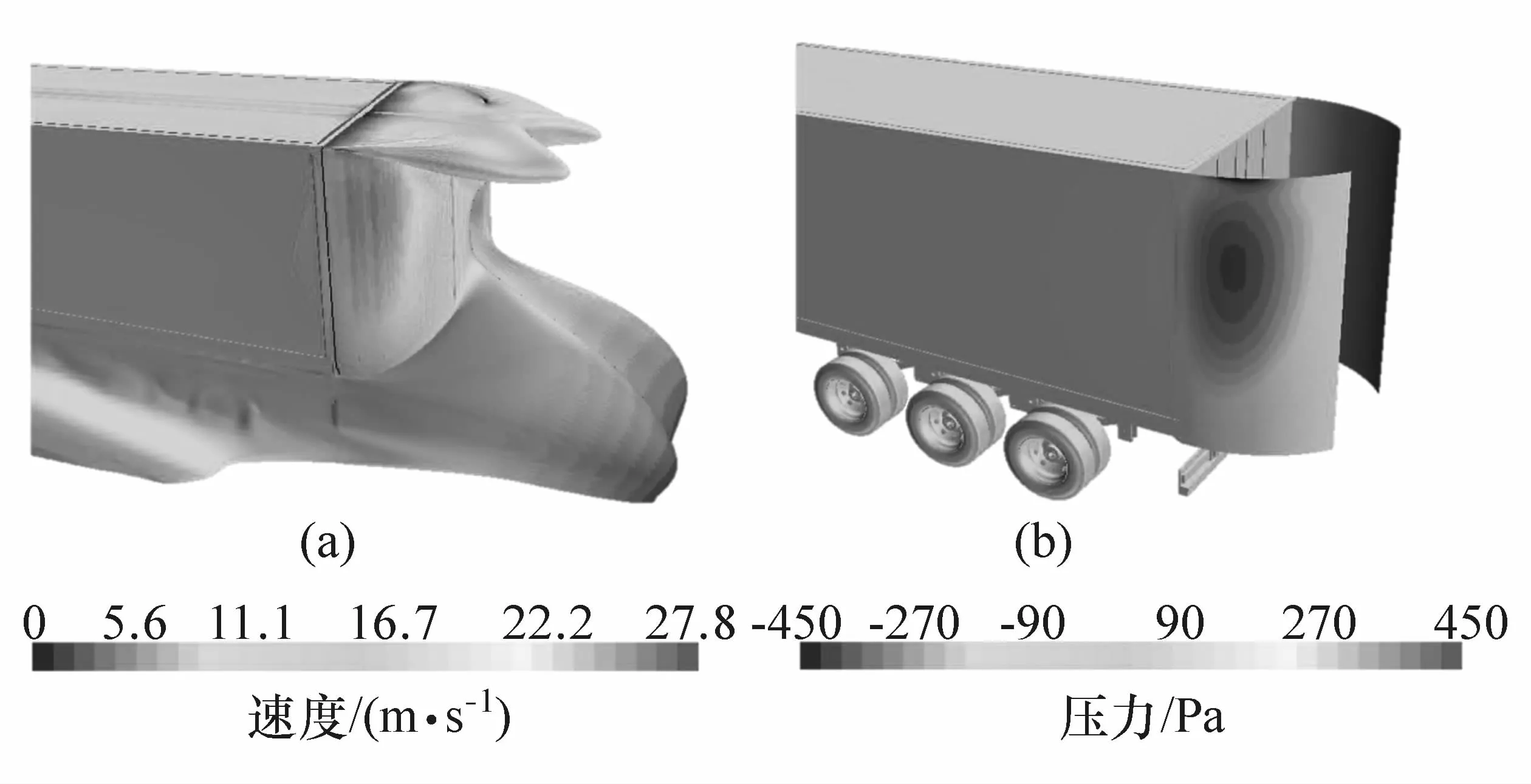

WAKE-B附件对于尾流结构的影响如图18所示,由于较大的曲率,流体在弯曲板的表面加速(图18(a)),导致在弯曲板上形成较大的负压区域,即相对于Baseline整车的背压降低,则对应的整车阻力系数增加,即大曲率弯曲尾板并不是有效的减阻方案。

图18 增加WAKE-B后拖车尾流结构的改变

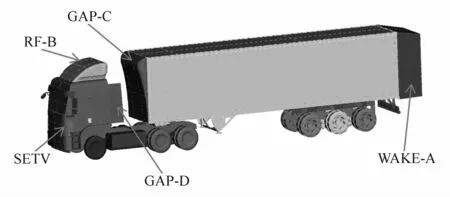

2.5 组合气动附件减阻

根据2.2、2.3和2.4节中的研究结果,选取有效的气动附件 SETV、RF-B、GAP-C、GAP-D和WAKE-A进行组合气动附件减阻研究,模型如图19所示。计算结果如表6所示,可以发现组合模型减阻率可达27.4%,优于任何一种独立气动附件。组合模型的减阻率并不是几种独立气动附件减阻率的叠加,气动附件之间存在相互影响,应存在一种最优的几何尺寸解集。后续拟采用单一目标多变量优化方法对最优的减阻方案进行研究,不在本文中进行阐述。

图19 多种气动附件的组合模型

表6 组合气动附件减阻

图20给出了整车车身表面总压力为0的等值面分布图。与基准模型比较,车身两侧的流动分离区明显减小,基准模型的车身侧面分离区可到达货箱后排轮胎区域(图6),而增加组合气动附件后,车身侧面分离区减小到货箱前排轮胎区域(图20),且整车尾部回流区域明显减小。这表明组合气动附件在提升整车气动性能上具有重要作用。

图20 组合气动附件模型车身表面总压为0的等值面

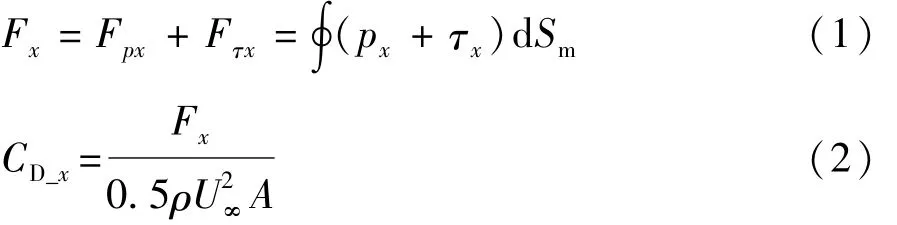

累积力系数曲线是通过对模型表面分布的压力和切向力在模型运动方向上投影并积分得到的曲线,再进行无量纲处理,得到的阻力系数发展曲线,累积力系数CD_x定义如下:

式中:Fpx和Fτx为压差阻力和摩擦阻力;px和τx为表面压力和表面切应力在流动方向上的分量;Sm为模型表面积;ρ为空气密度;U∞为来流速度;A为正投影面积。

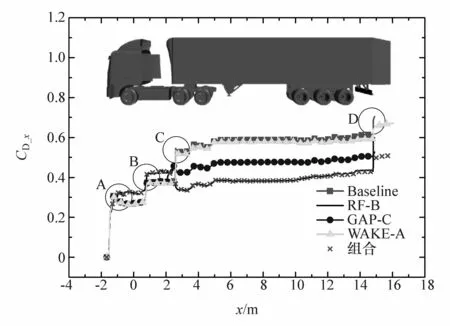

图21为不同气动附件工况下的累积力系数CD_x发展曲线。可以发现对于重型货车有4个累积力系数突变点:A点由重型货车的平头特征导致,此处进行气动优化的空间较小;B点由牵引车顶部后方流动分离引起,C点由货箱前部的流动分离导致,而D点则是由货箱尾部上方的流动分离造成。因此,B、C和D位置是控制流动分离、实现气动减阻的关键控制点。通过比较不同的气动附件的累积力发展曲线可以发现,组合模型和RF-B附件在除货箱尾部区域外,变化规律一致,由于组合模型尾板的作用,货箱尾部累积力增长小于RF-B。RF-B和组合模型在B点的累积力增加要大于基准模型,这是由于牵引车头部整流罩受力导致此处局部阻力增加,但在C点RF-B和组合模型累积力反向减小,即表明气动阻力此处累积极小,体现出RF-B的减阻效果。

图21 不同气动附件的累积力系数发展曲线

3 结论

(1)利用三维扫描技术建立了某型重型货车的整车数字模型,进行了空气动力学仿真计算,确定了重型货车空气动力学减阻的敏感区间,对重型货车气动减阻设计具有一定指导意义。

(2)基于重型货车气动减阻敏感区间,设计了10种独立的气动减阻附件,仿真结果表明其中9种气动附件具有减阻效果。分别从压力分布、速度分布和涡结构分布等方面分析了气动附件的减阻机理,系统地对重型货车气动附件减阻问题进行了研究。并设计了一种海洋动物仿生学减阻附件GAPC,该附件对安装空间要求小,对牵引车与货箱之间流动起到整流作用,减阻效果明显,减阻率为15.0%。

(3)通过组合使用气动附件,获得了最佳的减阻方案,减阻率可达27.4%。后续拟采用单目标多变量优化技术,对气动附件尺寸进行进一步优化,获取该型重型货车的最优减阻方案。