高留茬稻秸秆覆盖还田复式作业机的设计与试验分析

崔军 钟志堂 史新明 唐莉莉 张飞

秸秆还田是秸秆综合利用的重要途径。为解决稻秸秆还田条件下提高小麦播种质量这一难题,设计一种高留茬稻秸秆覆盖还田复式作业机。该机使用自走式履带底盘,可一次性完成秸秆捡拾、切割、粉碎、旋耕、播种和碎秸秆覆盖还田等作业。使用该机可不用考虑收割环节对秸秆切碎和匀铺的要求,从而提升收割机的作业效率和可靠性,大幅降低收获时的功耗。机具在秸秆捡拾后“干净”的地表进行旋耕可以大幅降低旋切阻力,碎秸秆覆盖还田可以避免因秸秆掩埋还田引起的失墒和死苗现象,起到保墒防冻作用。自走式履带底盘大大增强了机具的通过性,即使在苏南常见的湿烂地块也能行走自如。

1 整机结构

该机为一种多功能复式作业机械,主要部件包括履带行走底盘、秸秆收集输送装置、秸秆切碎装置、旋耕机、同步播种装置、碎秸秆输送喷撒装置和操控系统等(详见图1),可一次性完成高留茬稻秸秆的切割、捡拾、粉碎、旋耕、小麦播种和碎秸秆覆盖还田等作业工序,对联合收割机收获的高留茬稻秸秆具有良好的适应性。

2 主要工作部件设计

2.1 动力传动设计

2.1.1 发动机选用

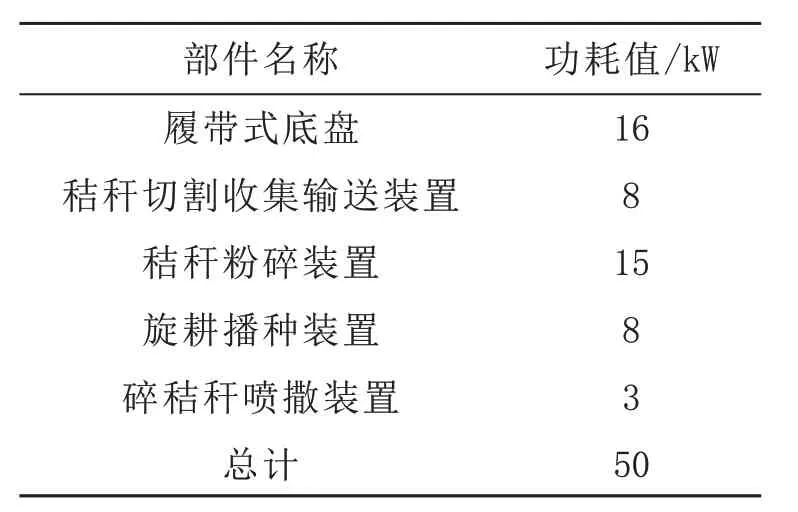

发动机的选用主要考虑履带行走底盘、秸秆收集与输送、秸秆粉碎、旋耕与播种、碎秸秆喷撒

图1 机具总体结构图

表1 功率估算表

2.1.2 动力传动

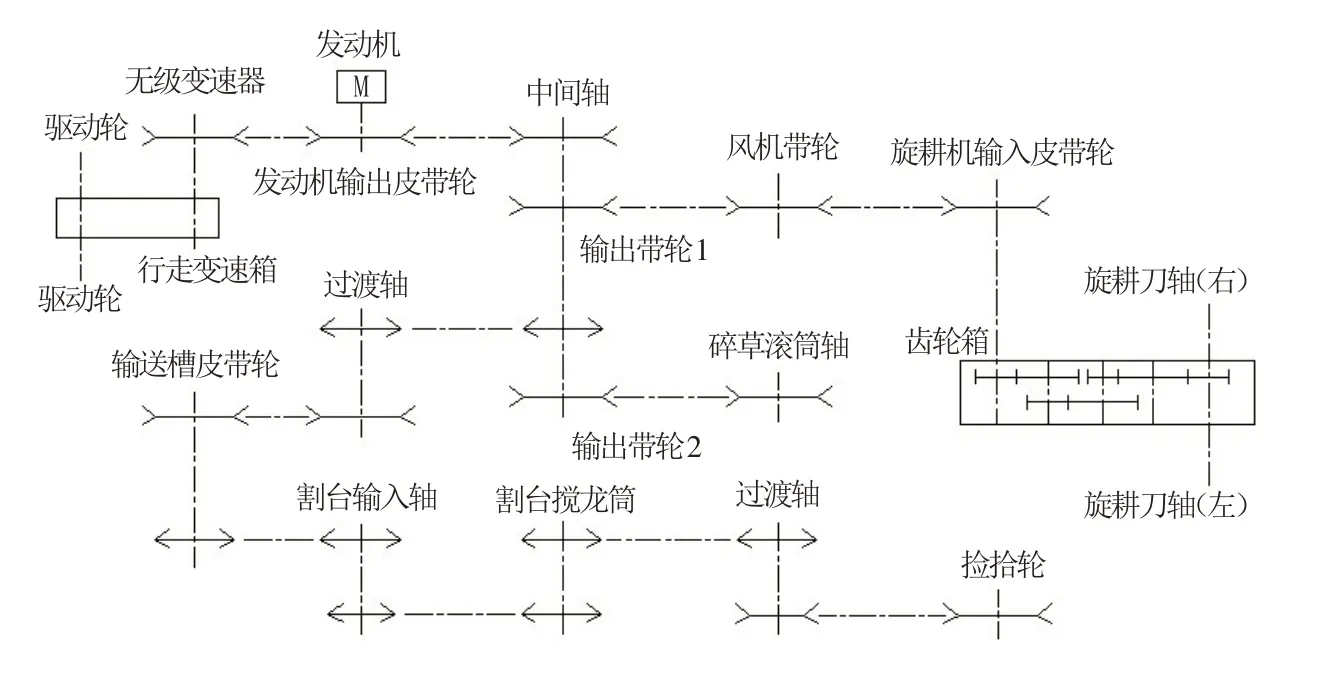

该机工作时,首先由发动机皮带轮将动力传递至中间轴,再由中间轴分别传递至风机、旋耕机输入皮带轮、碎草滚筒和过渡轴,旋耕机输入皮带轮通过减速齿轮箱驱动左右旋耕刀轴,过渡轴则首先驱动输送槽,再由输送槽驱动割台输入轴,进而驱动切割器、搅龙筒与捡拾轮工作。传动路线如图2 所示。

该机的播种机构由电机通过链轮直接驱动,电机的转速则由安装在行走变速箱轴端的测速编码器通过输出的脉冲数进行控制。

设计选择的动力传递基本参数如下:发动机额定转速R额=2 400 r/min,发动机输出皮带轮直径D发=140 mm,HST 输出转速R0=860 r/min,行走变速箱前进档传动比i=0.05,行走变速箱倒退档传动比i=0.05,播种电机调速范围在6~14 r/min。

2.2 秸秆处理部件设计

该部件主要包括秸秆收集输送装置、秸秆切碎装置、碎秸秆输送喷撒装置,作用是将秸秆切碎并顺利送出粉碎装置。收集输送装置主要由切割器、横向搅龙、输送链等组成。粉碎装置主要由碎草动刀辊(前段为输送钉齿,后段为碎草动刀)、定刀架、刀辊下凹板、导草筋与上盖板等组成,碎秸秆喷撒装置主要由风机和碎秸秆喷撒筒组成。秸秆在切割器作用下通过横向搅龙输送至粉碎装置,进入秸秆粉碎装置的秸秆在输送钉齿和导草筋的作用下向后段移动,在后段由于动刀和定刀的作用,使秸秆得到切碎。切碎后的秸秆沿动刀切线方向飞出,最终覆盖在已播种的地面上。

该机采用常柴62 kW 发动机,动力输出额定转速R额=2 400 r/min,发动机皮带轮直径D发=140 mm,中间轴输入带轮直径D中轴=215 mm,往粉碎装置方向的输出带轮直径D出2=177 mm,碎草刀轴输入带轮直径D碎=147 mm,其刀轴转速为:n=2 400×140÷215×177÷147=1 881(r/min)

图2 动力传动图

设计该机碎草刀轴回转直径D碎回=550 mm,其刀片顶端线速度为:v=пD×n÷1 000÷60=3.14×550×1 881÷1 000÷60=54.1(m/s)

通过计算得出结论:碎草刀片线速度为54.1 m/s,能够满足碎草作业要求。

2.3 播种部件设计

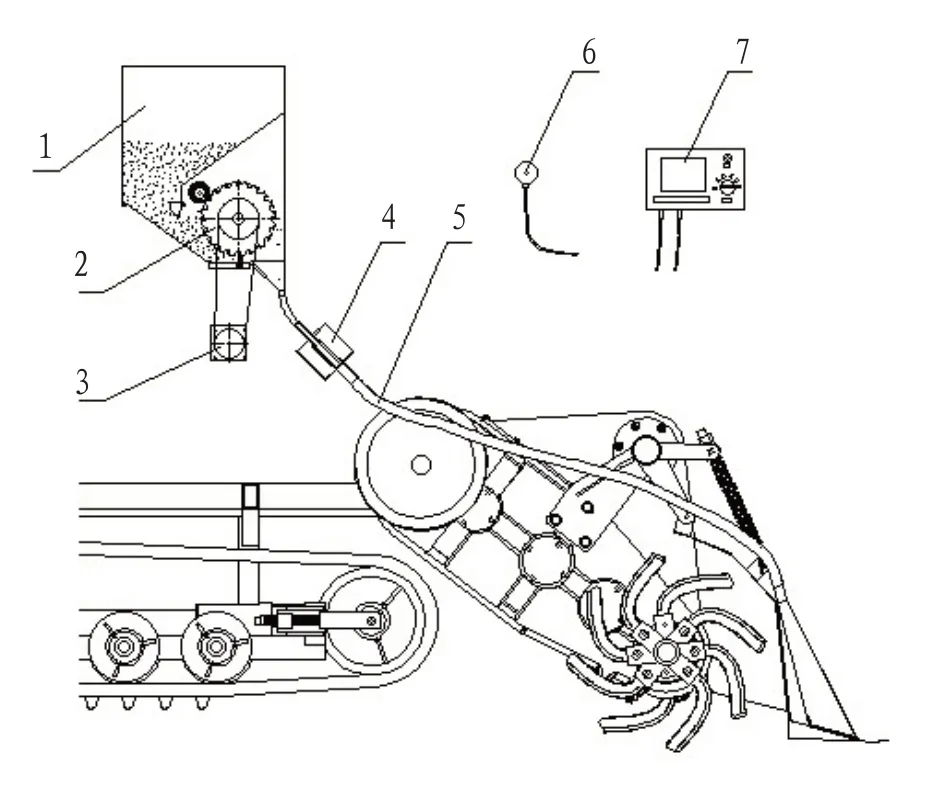

图3 为播种装置示意图。播种机的设计重点在于两方面:一是电控同步播种,二是从整机机构紧凑要求出发设计了负压输种器。如图3 所示,复式机的同步播种装置由种箱、回转上排式排种器、负压输种器、排种管、直流调速电机、同步编码器和控制器组成。为了使排种器的排种速度与机器作业速度按一定比例同步,同步编码器安装在行走变速箱的同步输出轴上,通过控制器控制调速电机的转速,进而控制播种量。为了增加种槽的充种能力,保证排种均匀,样机排种轮设计采用大直径尼龙棒料制造,并采用了回转上排式排种器。

图3 播种装置示意图

根据农艺要求设计小麦播种量分别为每亩6 kg、8 kg、10 kg、12 kg、14 kg。播种装置由直流调速电机通过链轮、08B 链条单级传动,从动链轮和排种轮连接,播种电机调速范围在6~14 r/min,播量分档通过控制盒分档旋钮实现。为了方便控制和电机动力传递,设计主动链轮Z1=24 齿,从动链轮Z2=24 齿,播种机设计传动比i=1。

2.4 旋耕部件设计

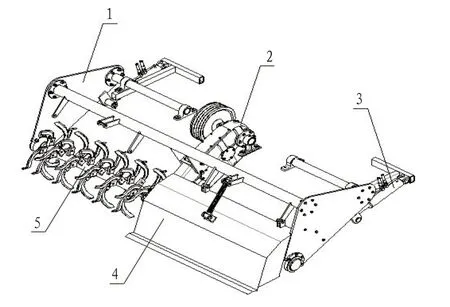

图4 旋耕部件示意图

图4 为旋耕部件示意图。复式机的旋耕机由支架、中间传动箱、旋耕刀辊、提升油缸及护罩组成,采用组合式标Ⅱ型动刀、定刀。按总体结构布置,旋耕机所在位置正是秸秆切割、捡拾后秸秆残留量很少的稻坂茬田,所以旋耕机可以获得理想的耕作条件,旋耕作业时功率消耗更低,作业质量也更好。旋耕刀辊传动设计与计算如下:

1)按旋耕作业技术要求,旋耕深度大于60 mm,计算得转速不小于280 r/min,设计采用IT225刀片。

2)发动机输出皮带轮直径D发=140 mm,发动机额定转速R额=2 400 r/min。

3)设计中间轴输入皮带轮直径D中轴=215 mm。

4)往风机方向的中间轴输出皮带轮直径D出1=215 mm。

5)风机输入皮带轮直径D风=220 mm。

6)旋耕机传动箱输入皮带轮直径D箱=203 mm。

7)设计传动箱主动齿轮为18 齿,二轴齿轮分别为51 齿和19 齿,三轴齿轮分别为35 齿和18齿,惰轮为27 齿,刀轴齿轮为20 齿。旋耕刀辊总传动比:

i=140÷215×215÷203×18÷51×19÷35×18÷27×27÷20=0.12

3 田间试验

3.1 试验时间、地点

试验时间为2019 年10 月20 日。试验地为水稻收获机收获后的茬地。该田地势平坦,长度为200 m,宽度为30 m,田间秸秆平均留茬高度为25 cm,土壤类型为壤土。

3.2 试验内容、方法

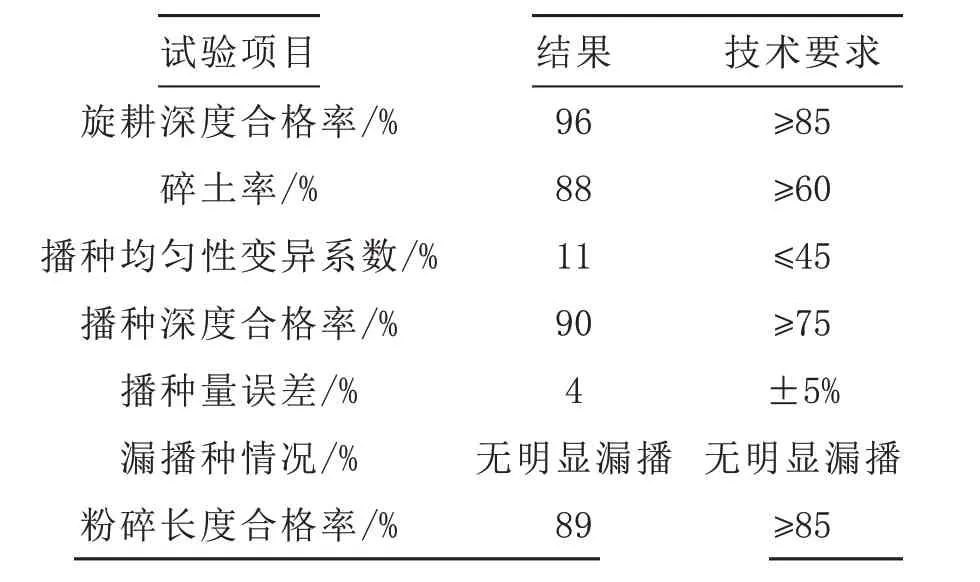

根据NY/T 1229-2006《旋耕施肥播种联合作业机 作业质量》检测该机主要作业质量指标。试验结果见表2。

3.3 试验结果分析

按照设计要求,旋耕深度≥6 cm 即为合格,播种深度在3~5 cm 即为合格,秸秆粉碎长度≤15 cm 即为合格。从试验结果看,该机作业性能良好,主要性能指标均符合设计要求和国家有关标准要求。

表2 试验结果