乙烯裂解炉对流段炉管开裂原因分析

解英南,王晋,王钦明,迟国政

(中国石油辽阳石化分公司,辽宁 辽阳 111003)

1 检验与分析

1.1 炉管宏观、低倍分析

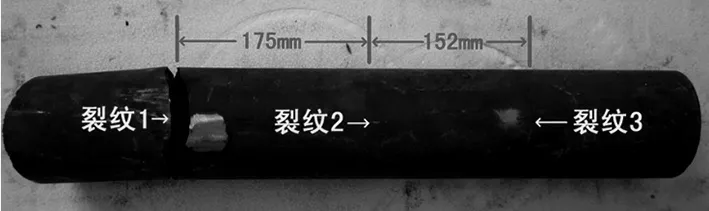

炉管水平安装在炉内,迎向高温烟气侧为向火面,其颜色为棕红色,背向烟气侧为背火面,其颜色为深棕红色。裂纹均在炉管的向火面,肉眼可见三条明显的裂纹,依次标记为裂纹1、2、3,见图1。

图1 炉管开裂宏观示意图

将裂纹1、2、3 切割,得到炉管断口1、2、3。炉管断口处没有明显地塑性变形,裂纹起源于炉管内壁,沿管壁向外扩展。因高温蒸汽的作用,断口表面呈蓝黑色,表明断口发生了一定程度的高温氧化。在炉管断口上的裂纹扩展区,可见“海滩线”的痕迹,断口具有疲劳断裂的典型特征。

1.2 炉管材质分析

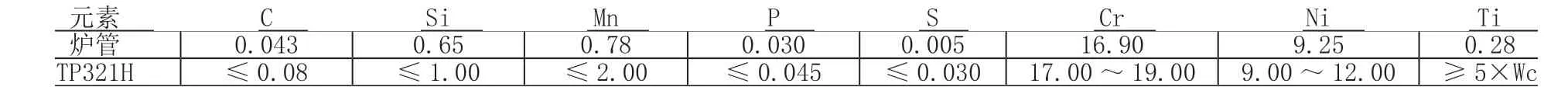

对炉管材质使用光谱仪进行分析,结果表明,炉管材质基本符合TP321H 不锈钢的标准要求,仅Cr%含量稍低,见表1。

1.3 炉管金相分析

在炉管的裂纹2 处切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析。在炉管的裂纹2 处,炉管内壁(向火面)发生了严重的晶间腐蚀,部分晶粒脱落产生了腐蚀坑,裂纹产生在这些地方,并由此向管壁内扩展;裂纹扩展起始阶段以沿晶扩展为主,裂纹深入后,裂纹扩展方式为沿晶+穿晶,裂纹尖端较圆钝,具有疲劳断裂的特征;该部位炉管内壁晶间腐蚀程度为3 类(沟状组织);管壁金相组织为奥氏体。在炉管管壁中部(向火面),晶间腐蚀程度为2 类(混合组织);管壁金相组织为奥氏体,见图2。

图2 炉管内壁金相图(100μm)

对炉管金相分析,认为炉管的疲劳开裂,与炉管内壁(向火面)产生严重的晶间腐蚀有着一定的关系。炉管内壁(向火面)晶间腐蚀的发生,造成该部位强度降低和应力集中,促进了疲劳裂纹的萌生和扩展。

1.4 炉管断口电镜分析

使用扫描电镜,对炉管断口2 进行形貌观察和元素成分能谱分析。在炉管断口2 的裂纹源区,有多个裂纹源,彼此之间形成台阶;断口表面被氧化腐蚀产物覆盖,难以看到断口的精细形貌;能谱分析表明,断口2 表面主要元素是Fe 和O,还有少量的C、S、Ca、Cr、Ni 等,见图3。

图3 炉管断口裂纹源区的SEM+EDS

在炉管断口2 的裂纹扩展区,断口表面同样被氧化腐蚀产物覆盖,难以看到断口的精细形貌;能谱分析表明,断口2 表面主要元素是Fe 和O,还有少量的C、Cr、Ni 等。断口2 上的Fe、Cr、Ni 是炉管母材中的构成元素;而C、S、Ca、O 等应该是炉管内介质中的,其中O、S 会对炉管产生腐蚀作用。

表1 炉管材质化学成分(w/%)

1.5 分析与讨论

综上,炉管开裂失效是晶间应力腐蚀和腐蚀疲劳共同作用的结果。而晶间(应力)腐蚀和腐蚀疲劳的发生与炉管材质、服役环境、应力状态等因素有着密切的关系。

TP321H 不锈钢长期在高温环境中使用,如果不锈钢中C、Cr、Ni、Ti 的成分比例调整未达到最优化(即C ≤0.03%、Cr17.10 ~17.50),就会发生一定程度的敏化。对炉管材质的化学分析,确认炉管中C 含量为0.043%,Cr含量为16.90%,C 高就易于铬碳化物的析出。炉管的金相检验确认,炉管组织发生了一定程度的晶间腐蚀,尤其在炉管内壁(向火面)已经达到3 类晶间腐蚀(沟状组织)。晶间腐蚀的产生,既降低了炉管的耐蚀性,又造成了炉管局部的应力集中,为腐蚀疲劳裂纹的萌生和扩展起到了一定的促进作用。

对流段炉管水平安装在裂解炉内,炉管内介质为水蒸汽。正常情况下,干净的水蒸汽对炉管腐蚀甚微。但如果因某种情况,有含有一定腐蚀性介质(O、S、Cl)的水存积在炉管内,就会对已经敏化的炉管产生晶间(应力)腐蚀。在炉管断口2 裂纹源区检测到的O、S 元素,说明这些腐蚀性元素存在于炉管内的水蒸汽中;含有O、S 元素的水,在一定条件下会对敏化的奥氏体不锈钢产生晶间应力腐蚀。

由于裂解炉每运行一段时间,就需要工艺烧焦,频繁的升降温操作,以及因事故而造成的紧急停车,都会造成温度的急剧变化,产生很大的交变热应力。在炉管内壁(向火面)发生的晶间(应力)腐蚀,导致炉管内壁这些部位强度降低、应力集中,当有交变应力(热应力)的作用时,疲劳裂纹就集中地萌生于此。疲劳裂纹一旦产生,就会不断地扩展,直至造成炉管的开裂。因此,裂解炉对流段炉管开裂应该是晶间(应力)腐蚀和腐蚀(热)疲劳共同作用的结果,其中,腐蚀(热)疲劳起着主要作用。

2 结语

炉管材质成分基本符合TP321H 不锈钢的标准要求,只是Cr 的含量稍低。

炉管金相组织为单一奥氏体,有一定程度的晶间腐蚀;在炉管(向火面)开裂部位的内壁尤为严重,达到3 类晶间腐蚀(沟状组织)。

裂解炉对流段的炉管开裂是从炉管内壁(向火面)起始,属于晶间(应力)腐蚀和腐蚀(热)疲劳所引起;裂纹起始阶段,晶间(应力)腐蚀占主导地位,其后,裂纹以腐蚀(热)疲劳形式扩展,直至炉管开裂。

炉管材质为18-8 型奥氏体不锈钢,在敏化温度范围内长期运行,发生了一定程度的晶间腐蚀;晶间腐蚀的发生既降低了炉管耐蚀性和强度,又造成了炉管发生晶间腐蚀部位的应力集中;同时,炉管在运行过程中,存在着炉管负荷、温度波动等引发的交变应力,使得炉管具备产生晶间应力腐蚀和腐蚀疲劳破坏的条件。