XDC65 电机车生产制作工艺应用研究

高阿伟

(中铁长安重工有限公司,陕西 西安 710032)

随着我国轨道交通特别是城市地铁的迅猛发展,盾构配套设备在施工中得到了广泛使用,盾构直径越来越大,盾构配套运输物料和渣土的电机车吨位也随着增加,电机车的施工配套可靠性和品质已成为施工企业考量的重要标志,影响工程施工质量、施工进度及施工安全。因此,保质保量地生产出符合设计要求的电机车,使设备保持完好状态、充分发挥功效,对确保项目施工的安全、质量、进度具有深远的意义。

本文就8.8 米盾构施工用65t 电机车制作加工工艺,主要从电机车生产制造过程中的下料工艺、结构铆装、焊接工艺及总装成型等方面进行分析研究。

1 电机车结构组成及要求

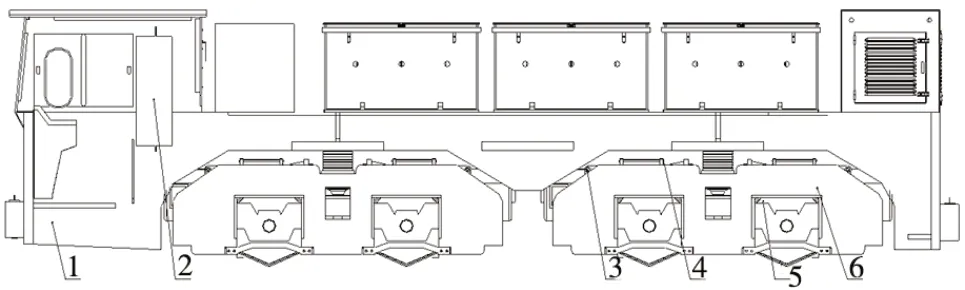

(1)电机车组成:电机车(见图1)由车体、转向架、走行部、司机室、制动系统、传动系统组成。传动系统中轮对、减速机、电机同制动系统一起固定于转向架上,转向架通过芯轴旁撑与车体连接,车体上安装有电池组、空压机、电气控制系统、气制动管路、驾驶室等,实现自身行走、制动,

并牵引各专用车,为各专用车提供制动气源。

图1 牵引电机车

(2)电机车制作技术要求:车体、转向架由100mm 的厚板焊接而成,需保证钢板的平面度不大于1.5mm,钢板切割面的垂直度不大于2.5mm。转向架成型后,需保证车轮轴箱中心对角线尺寸1980±3,转向架对角线尺寸3900±1,车体成型后,侧板平面度允许误差≤3mm/m2,牵引轴尺寸保证4150±1。焊接成型时机架和转向架中的100mm 厚板焊接需采用熔透焊,达到ZT/Q 010-2012 焊接要求。总装成型后,保证一个转向架上的两个减速机轮对的轴距为1500±2,电机与减速机的同轴度≤0.1mm,保证基础制动安装后闸瓦与车轮踏面的间隙匀称且保持在(6 ~10mm),以上技术要点的保证对电机车的质量和性能起着决定性的作用。

2 生产制作工艺

根据电机车结构组成及技术要求,电机车的制造需要从下料工艺、结构铆装、焊接工艺、总装成型及喷涂作业等几方面进行控制。

2.1 下料

电机车的黏着重量是关键参数,表现为电机车牵引能力,不足就会直接影响电机车行走,造成打滑现象。整机重量除外购件、标准件外,主要是依靠车体、转向架等结构重量来保证。因此,65 吨电机车的结构件主要采用100mm 厚的钢板来实现重量参数,而大部分为异形件,合理的排布料就是降低成本、控制重量的关键,而材料的表面质量及下料精度直接影响电机车制造质量。因此,在下料工艺中,提高材料利用率、精度和表面质量成为下料工艺的关键。传统的排布料工艺为背对背排列见图2,将两块多余的料分成小部分,将多块这么厚的板材焊接成整块是费工费时又费力。经排布料优化见图3,采用面对面排列,将小块料集成大块,免去小块焊接工序,材料利用率可达93%,比传统排料法提高约20%。

图2 分部件单独下料

图3 整板下料

优化后,下料过程中,在连点不完全割断的情况下,侧板变形小,精度高,切割面的平面度误差在2mm 之内,下料表面质量有了显著提高,保证车体外表的美观漂亮。

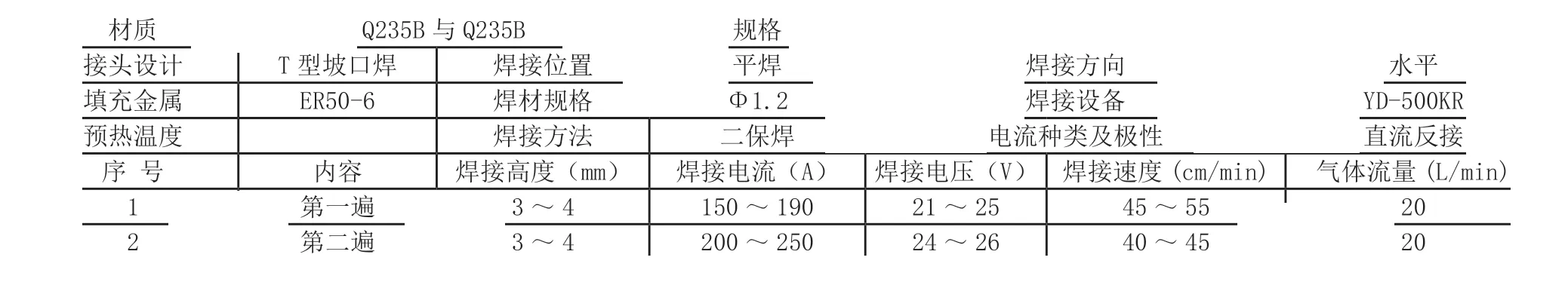

表1 T 型坡口焊焊接参数

2.2 结构铆装

(1)车体组焊。为了保证车体强度,车体后端板双侧对称倒U 形剖口,中部只留5mm,U 形剖口高度约20mm,这样既保证侧板与后端板能够焊透,又减少焊接量。拼焊前,将车体侧板平直面放于平台上,用角尺确保垂直度,与后端板点固。利用千斤顶工装和正反丝扣工装进行固定和微调,保证水平度和垂直度。再将侧板与前端板对接、点固,撑板焊接,焊接时控制焊接变形,保证车体对角线误差不超过5mm,侧板平面度误差≤3mm/m²。车体拼接完成,将座板、立撑、平支立撑筋、垫板、前端隔板组装等零部件与箱体组装成型,车体组焊后,标记纵向中心线、横向中心线、支撑横向中心线标记孔。

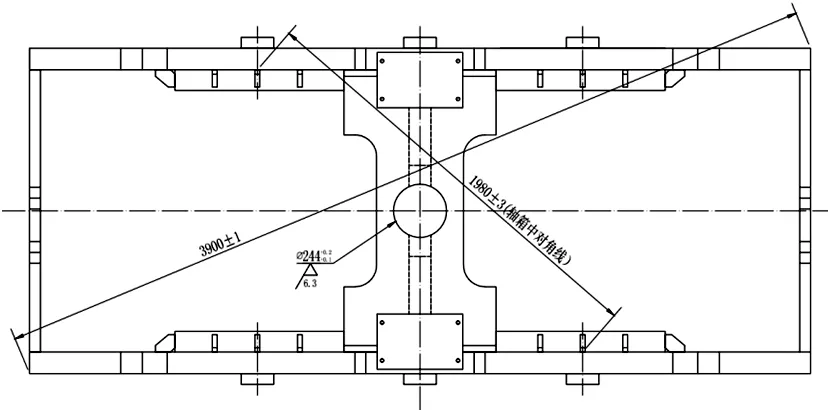

(2)转向架组焊。使用固定工装卡位,立一边侧板并找准中心线固定焊接前后端板和中立板,并在工装上划线定位另一侧板位置后焊合,最终确使转向架车轮轴箱中心对角线尺寸1980±3,转向架对角线3900±1。

图4 轴箱定位座

(3)轴箱定位板铆焊。在轴箱定位板成型时,部件平行度须达到0.5,垂直度达到0.5,轴箱定位座采用配后再与轴箱托板配焊转向架。转向架与车体配装连接板须要与连接法兰的通孔φ244 采用焊后加工,精确同轴度(图4)。

2.3 焊接

焊接工序的关键是车体和转向架&100 的厚板焊接,必须保证焊透和控制变形。根据图纸要求,机架和转向架中的100mm 厚板焊接需采用熔透焊,其具体焊接过程如下:T 型对接和T 型坡口焊使用YD-500KP 焊接设备进行平焊焊接,确保第一遍打底焊完整,第二遍填充焊或盖面焊补漏,适当进行多层多道焊,最后一遍焊平为止。钢板焊接前,必须表面降锈、剖口除氧化皮。焊接采用CO2气体保护焊,焊丝直径1.2mm,焊接参数见表1;焊接完成后清理焊渣、焊溜、毛刺、飞溅,整体机械校正。该环节,需要注意手工焊接部位,特别是设备设施拐角及工件死角处。相关标准需要参照ZT/Q 010-2012《焊接通用技术条件》焊接工艺。由于人为误差和设备设施制造过程中的材料缺陷,通常会导致相关零部件存在缺陷或者精度差异。需要在后续的装配工作中进行相应的修正。根据现场实际工作所需,需要进行误差修正与毛刺修复。

2.4 总装成型

电机车总装工序中,转向架总装是整体装配的关键,转向架总装时需保证减速机轮对的轮距、V 形块的装配尺寸、电机水平度、基础制动安装后闸瓦与车轮踏面的间隙匀称且保持在(6 ~10mm)。转向架总装在专用平台上进行,总装时注意,装配时需将减速机车轴齿轮箱轮对放置于装配平台上,按照图纸所示尺寸确定前后轮距(即两轮距为1500±2)。并焊接限位块。

(1)转向架装配。在转向架装配过程中,需要先按照参考值点焊V 形块,在合乎标准的前提下进行部件调试处理。同时,注意V 型块中心线的直线度,并及时进行框架式修订。将转向架正置于减速机车轴齿轮箱上方缓慢落下后测量如图尺寸是否符合图纸尺寸,试装中实际测量尺寸为502,参考尺寸有误差,需要马上进行调整,根据反复试验判断出橡胶压缩量后,将参考尺寸中的93 更改为90 后进行重新试装,进一步进行验证性测量尺寸,得出相关参数符合图纸要求。由此确定V 型块位置尺寸。

(2)减速机装配。在电机与减速机装配中,要求将变频电机吊装安装于电机安装座上,调整电机底座高度,保证电机轴与减速机输入轴同轴度误差小于1mm。然后,调整螺母保持电机的水平度,再锁紧拉臂螺母。装配时注意,拉臂应能在座孔中上下移动。

(3)制动系统装配。安装闸瓦基础制动,安装前先对气缸通气使气缸处于伸长状态后,安装闸瓦制动杆、纵向调整杆与横向拉杆。此时,闸瓦处于缓解状态,调整纵向调整杆使闸瓦和车轮踏面间隙为6 ~10mm,然后,调整横向拉杆使得闸瓦与车轮踏面间隙匀称。

3 结语

大吨位隧道电机车组生产制造是一项广义而宽泛的系统工程,从单一元件的制造安装到喷漆调试都需要各环节精细可靠的校准。通过对生产前材料准备、结构铆装、焊接工艺及总装成型等关键生产工艺的控制,该设备已在施工现场通过了300 小时的可靠性试验和工业性试验,试验结果表明,该设备“拉得动、刹得住”,操作简单方便,性能可靠,安全性好,满足8.8 米盾构施工要求,完全满足客户对该设备的性能指标和功能要求。