基于自增湿PEMFC 电堆阴极增湿必要性的对比测试研究

袁 飞 易山杉 张 晨

(1、浙江中山化工集团股份有限公司上海分公司,上海200333 2、浙江高成绿能科技有限公司,浙江 长兴313100)

1 湿度对燃料电池的意义

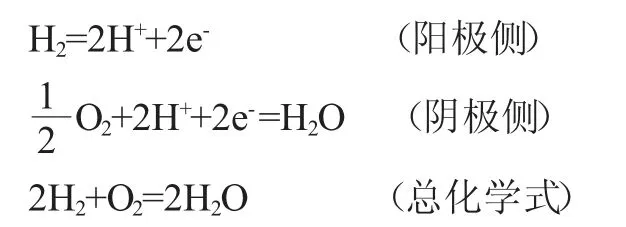

燃料电池是利用氢气与氧气电化学反应产生电能的一种装置,通过不同的设计可以将燃料电池应用到车载动力、固定发电、移动充电等领域。在燃料电池内部,氢气在阳极发生氧化反应,生成氢质子H+,H+在催化剂作用下穿过质子交换膜达到阴极,氧气在阴极发生还原反应,生成水。在反应过程中,电子由阳极流向阴极产生电流给负载供电。燃料电池反应化学式如下:

燃料电池提供的电流与穿过质子交换膜H+的数量成正比,而在H+运动过程(电迁移过程)中会遇到阻力,这是燃料电池三种固有极化中的欧姆极化。若过程中内阻过大,不但效率低,且易发热出现干膜现象,严重时导致膜电极损坏,而通过增加湿度提高H+携带水分子数量是减少上述现象的有效措施。过程描述为有一定湿度的氢气首先穿过气体扩散层GDL,GDL 是由碳纤维组成的多孔部件,要求电导率好以适应电子传导,孔隙均匀性好以适应气体在GDL 催化剂界面上的均匀分布,装配压力下平整度好以适应分子过孔要求,材料亲/憎水适度配比以适应水特别是液态水排出和扩散需要等等[1]。随后氢气在阳极催化剂的作用下发生氧化反应生成氢质子H+,H+携带若干水分子透过质子交换膜向阴极迁移。质子交换膜是阴阳两极的重要界面,可以穿过H+,但不能穿过电子。质子交换膜最主要的材料是全氟磺酸(PSFA),干态下的质子交换膜内阻很大,不利于H+传输,而湿态下H+被水合可以在膜内移动完成迁移[2]。再后H+在阴极催化剂的作用下与通过阴极扩散层的氧气发生还原反应生成水,这是燃料电池电化学反应最重要的阶段,也需要相对湿润的环境。无论是阳极催化剂和阴极催化剂都需要一定的湿度条件才能获取良好的性能,其活性与湿度的增大正相关[3]。最后反应生成的水会以气液两相形式通过阴极流道排除电堆。另外,由于生成水在阴极,阴极水浓度较高也会形成水向阳极的反扩散,而反扩散水又是阳极催化剂和质子交换膜在阳极反应界面所需湿度的重要补充。综上可以看出燃料电池反应所有微观过程都离不开水,湿度太低会导致干膜,而湿度太高又会带来水淹,因此研究湿度对燃料电池的性能和耐久有重要意义。

具体湿度表现需要进行水管理研究,而水在燃料电池内部主要传递方式有三种:

(1)电迁移(电子反向流动),即通过H+携带水分子穿过质子交换膜的现象。

(2)反扩散,即阴极侧生成水使含水量高于阳极侧,导致水向阳极侧进行扩散的行为。

(3)压力迁移,即阴、阳两极存在压差,水会从高压区向低压区进行渗透的过程[4]。

又因为水在传递过程中常以气液两相的形式出现,特别是伴随介质流量、温度、压力等参数与燃料电池电堆关键材料特性的结合,定量得出不同工况不同界面的湿度要求有一定困难,需要结合实际应用进行测试。

2 阴、阳极增湿研发现状

一般来说,无论是氧化剂还是燃料自身湿度都是不足的,燃料电池湿度控制是以增加湿度为主,而增加湿度的方式有两种:外增湿、自增湿。外增湿就是通过燃料电池电堆以外的辅助器件或者设备对代表氧化剂的空气或者代表燃料的氢气进行增湿。在实验测试过程中,常使用的方式有鼓泡法、喷淋法、外部加热法等。在燃料电池系统上,通常使用的方式有焓轮阴极增湿、膜增湿器阴极增湿、循环引射阳极增湿等[5]。自增湿是指不使用电堆以外的辅助器件仅仅依靠电堆自身材料的固有性能满足燃料电池对湿度需求的方式。理论上讲阴极产生的水完全可以满足燃料电池对水的需要,但由于阴极侧过量空气会将大部分水带出电堆造成反向扩散到阳极侧的水量减少,特别是在大电流操作情况,由于反向扩散来不及补充电迁移需要的水量,那么就会导致阳极侧因为湿度不足出现干膜而带来燃料电池性能下降。因此也可以说只要在任意过程保证阴极侧反向扩散水量大于电迁移水量就可以不需要外部增湿[6],这是自增湿的理论基础。目前实现自增湿的方式主要有:

(1)减小质子交换膜厚度提高透水性能,并在膜内添加亲水材料实现保水能力,特别要实现低温保水,减少水分蒸发。

(2)在阳极催化剂中添加亲水材料,加速阴极产水向阳极反扩散速率,也可以在阳极催化剂和阳极气体扩散层之间设置保水层[7]。

(3)阴阳流道气路逆流操作,让排口高湿度气体对进口干气体进行增湿。

就技术发展趋势来看自增湿技术会逐渐替代外增湿,其优势主要有:

(1)减少系统零部件数量,简化系统结构,对提升系统功率密度指标意义重大。

(2)降低辅助器件功耗,提高系统整机效率。

(3)强化燃料电池电堆自身能力,实现增湿堆内闭环,促进技术进步。

2015 年底丰田汽车公司发布的Mirai 燃料电池汽车中的燃料电池就使用了自增湿技术。但自增湿对控制精度要求很高,在实现上难度也较大。通常而言,不依靠保水材料的外增湿需要尽量避免电堆低电流高温反应,因为产水不足高温蒸发会直接导致干膜。相反电堆高电流高温是比较理想的工况,但进气温度不能比电堆反应温度过低,第一是防止冷点,第二是若进气温度过低存在对气体反向增湿。运用最广的膜增湿器是典型的阴极侧外增湿附件,全被动器件,不要求太高的灵敏度。而自增湿在低电流高温工况下表现优于外增湿,但高灵敏度需要在控制精度上予以重视[8]。

3 具有自增湿能力的燃料电池在不同功率下阴极增湿与否的测试表现

3.1 试验条件说明

搭建试验台架,分别设置空气子系统,主要零部件有化学过滤器、前置消音器、空压机总成、三通电磁阀、增湿器、节气门等,用于给燃料电池提供阴极侧反应气体(空气),其中三通电磁阀控制电堆阴极侧反应尾气换向;氢气子系统主要零部件有高压氢气瓶组、减压阀、比例阀、进氢阀、排氢阀、分水器、循环泵等,用于给燃料电池提供阳极侧反应气体(氢气);水热子系统主要零部件有散热器、水泵、去离子罐、中冷器等,用于散掉燃料电池热量;电气和控制系统,主要零部件有DC(直流升压器)、FCU(燃料电池控制器)、CVM(巡检板)、各类传感器等,用于燃料电池过程检测和控制。试验台架原理图可见图1。

试验台架使用高压电源为安耐斯ANY800300-4,负载使用科威尔KDL-F-S-80-600。试验所用电堆为自主开发的自增湿电堆,阴极侧不增湿情况下单堆极限功率可达123kW。由于DC输入电流限制,设定电堆额定电流<500A,对应功率在80kW 左右,空气压比1.8,并在此基础上定义准备开发的燃料电池系统额定功率60kW。又由于试验用堆为未封装电堆,巡检针插在石墨片的巡检孔中,用低电阻导电铜胶固定,因为石墨片较薄,只有2mm 左右,因此采用双片测量法,通过CVM检测120 路电压值。因为需要对阴、阳极进气气体的湿度进行检测,分别在阴阳极设置了三合一湿度传感器TE-HTD2800 和FT60SP-3XB 在线露点仪,可以提供相对湿度、绝对湿度、露点等信息。

3.2 试验内容

在燃料电池系统测试过程中发现自增湿电堆在阴极增湿条件下表现出更高的功率输出,但不同条件下表现各异;同时在实时的单体电压巡检图中发现一致性较好,但因计量比、温度等参量调整也存在不确定性,因此对自增湿电堆是否设置膜增湿器存在疑虑。在与客户沟通后,解析出客户对燃料电池系统的使用需求如下:

(1)增程式燃料电池系统,以增加续航为主,提供输出功率为辅,即使要提供输出功率的工况也相对平稳。

(2)希望有3 个常用功率点:怠速点,启动但不对外输出,时间<10 分钟;常规点,功率不易过大,主要给动力蓄电池提供25~35A 的电流补电,该点使用最为频繁;高功点,较高功率输出,主要在动力蓄电池SOC 较低情况下使用,但同时要兼顾效率均衡,易适当小于额定功率。

(3)所有功率点均为稳态输出,可靠性优先级最高。

图1 试验台架原理图

按上述需求,定义功率点分别为6kW、18kW、42kW,分别对应10%Pe、30% Pe、70%Pe(Pe 为额定功率,按开发定义为60kW)。通过实际测试得到各功率点在阴极侧增湿和不增湿两种条件下的性能和一致性数据对比,以此为依据确定是否使用膜增湿器,并且可以固化各功率的物理参数。3 个功率点分别对应3 个测试工况:稳态工况1、稳态工况2、稳态工况3,每个工况分别做阴极增湿或不增湿两种情况。按照前期基础测试积累信息分别对不同情况进行了温度推荐,在实际测试中可以调整。最后按照客户使用需求和实际准备情况对测试边界和方法进行说明:

(1)工况均按照实际氢气循环流量数值对应设置循环泵转速,可以适当提高至1.1~1.2 倍,保证阳极侧自身湿度充分利用;

(2)升温到指定温度点后开始读取数据,升温或降温过程数据不纳入考量,稳态运行时间在15~20 分钟;

(3)未刻意进行节气门背压;

(4)控电流,电流必须稳定,推荐波动范围小于3%,若超出需要查找原因并重新测试;

(5)在控电流基础上观测电压表现,每种情况会得到电压均值,数值约高,性能越好;

(6)同样会得到每种情况下获取电压标准差数值,数值越低一致性越好。

3.3 试验数据分析比较

稳态工况1,见图2 和图3 分别描述了不增湿和增湿条件下的电堆性能情况和单体一致性表现。不增湿条件下分别做了温度在33℃和40℃两种情况,结果发现温度升高导致电压下降明显,且标准差迅速升高。主要原因可能是低负荷工作条件下电堆产水不足,温度升高带来的干膜导致性能和一致性均出现降低。同样在增湿条件下温度在40℃和45℃的表现也能印证该结论。对比图2、图3 发现,不增湿电堆工作温度最佳点在33℃,单体电压1550mv,单体标准差值在18.1mv 左右;增湿电堆工作温度最佳点在40℃,单体电压1570mv,单体标准差值在15.6mv左右。因此增湿条件下的电堆在性能和一致性上均优于不增湿条件。

图2 6kW 不增湿

图3 6kW 增湿

从实际应用角度衡量,怠速点阴极增湿优点主要表现在:强检测试中要求怠速点工作30 分钟,增湿条件表现较好;燃料电池启动后第一个工作点就是怠速点,不对外做功,频繁启动和长期低功率点运行均会导致催化剂活性降低,增湿后适当提高的单体一致性能够缓解该现象。单体一致性是通过天津润兴144 路单膜电压巡检板,型号:JWR-DM-144,实时检测单电池电压。每两片单体作为一个巡检对象,240 片单体有120 个单体电压值,运用平均值并不能很好进行表征,因此使用了标准差。目前单体电压均衡性评价方法有单体电压波动率(反应单体电压偏移程度)、单体电压均方根(反应单体电压离散程度)、单体电压波动幅值(反应单体电压波动极限)、图形法四种[9]。

其中均方根计算公式如下:

xi——每个单体电压

n——单体数量

需要指出的是,这里的均方根实际应该称为标准差。均方根也叫均方根误差,其计算公式与标准差一样,但它们表示的意义却不同——均方根误差是用来衡量观测值同真值之间的偏差,而标准差是用来衡量一组数自身的离散程度。本试验评价单体电压均衡性选取了标准差,数值越大说明数据离散程度越大,一致性越差,反之越好。在实际应用中也有使用方差直接进行表征的情况[10],方差在数值上是标准差的平方,但是运用方差与需要比较数据在纲量上并不一致。

稳态工况2,见图4 和图5 分别描述了不增湿和增湿条件下的电堆性能情况和单体一致性表现。不增湿条件下分别做了温度在45℃、50℃、55℃三种情况,结果发现单体电压基本维持稳定,50℃稍许高一点;但是标准差随温度升高下降明显,推测是自增湿电堆升温导致局部干膜现象,也说明自增湿方式在温湿控制方面还有更多的工作要做。

图4 18kW 不增湿

增湿条件下分别做了温度55℃、60℃、65℃三种情况,单体电压值下降缓慢,说明该功率段55℃性能最好。反观标准差值发现各温度段变化不大,但单一温度段内的标准差数值随时间上下浮动明显,考虑与其他因素,诸如压力、介质计量比等,后续还需要详细测试判断。

对比图4、图5,不增湿电堆工作温度最佳点在50℃,单体电压1247mv,单体标准差值在27.2mv 左右;增湿电堆工作温度最佳点在55℃和60℃皆可,单体电压1464mv,单体标准差值在19.4mv 左右。因此增湿条件下的电堆在性能和一致性上均优于不增湿条件。

图5 18kW 增湿

稳态工况3,见图6 和图7 分别描述了不增湿和增湿条件下的电堆性能情况和单体一致性表现。不增湿条件下分别做了温度在60℃和65℃两种情况,发现65℃标准差数值下降明显,且单体电压上升明显。在70℃操作时发现标准差值上升后下降,电压值下降,速率都比较快,为了避免实际干膜,中断70℃测试。增湿条件下分别做了温度在65℃、70℃、75℃三种情况,发现随着温度升高,单体电压逐渐上升,标准差数值逐渐下降,电堆表现出较好的高温性能。说明大负荷操作下电堆温度升高一致性更好,但是温度过高后可能产生局部干膜导致一致性降低,因此高温对湿度和湿度均衡都有要求[11]。同样为了避免实际干膜,未再向更高温度进行测试。

图6 42kW 不增湿

图7 42kW 增湿

对比图6、图7,不增湿电堆工作温度最佳点在65℃,单体电压1271mv,单体标准差值在27.2mv 左右;增湿电堆工作温度最佳点在75℃,单体电压1314mv,单体标准差值在22.2mv 左右。因此增湿条件下的电堆在性能和一致性上均优于不增湿条件。

4 结论

从稳态工况1、2、3 测试数据可以看出,自增湿电堆不需要在阴极侧增加膜增湿器也可以实现功能,只要保证阳极侧氢气足够循环量其性能并不比阴极加湿的性能差很多,若考虑大负载情况下膜增湿器压降升高带来空压机辅助功耗增加情况,两种方案在性能上基本没有太大区别。但阴极增湿在所有工作点均表现出一致性较优的特点,而燃料电池行业发展趋势渐渐聚焦在高可靠长寿命方面,因此在阴极侧保留膜增湿器很有必要。当然膜增湿器在使用中存在出口湿度过高,带来堵水的风险。堵水比较干膜反应到性能表现上会导致电压下降更快,通过流道优化或较高的空气压力能够缓解此情况,因为压力升高对传质均匀有利,且可以带着可能形成堵水的液态水[12]。另外也可以通过提高电堆工作温度,降低反应气体相对湿度的方法来缓解。目前也有对阴极侧湿度进行控制的方法,但使用还较少,随着阻抗分析和自增湿技术不断完善,相信燃料电池性能和一致性均会得到很大的提高。