银锭加工自动化系统设计与应用

孙欢欢

(紫金矿业集团股份有限公司,福建 上杭 364200)

矿产资源是十分重要的不可再生自然资源,提高矿产资源利用效率有着极其重大的价值和意义。火法炼铜得到的精炼铜通常均含有杂质,某铜冶炼厂采用电解精炼进一步将杂质降低到产品质量标准的要求,电解过程中一些稀贵金属如金、银、铂、钯、硒等将沉落于阳极泥中,对阳极泥中的稀贵金属银进行回收利用具有很大的经济价值。

在提银铸成银锭之后需要进行清洗、质量判别、打标、称重、堆垛等操作,现阶段整个过程均以人工操作的方式进行,工作效率、劳动强度以及安防管理上均面临较大的挑战,随着检测技术、自动化技术以及机器人技术的发展,利用自动化、人工智能技术对银锭的加工过程进行无人化改造的技术基础已具备,达到精简企业管理成本,提高经济效益的目的。

1 工艺流程简介

因银锭的铸造使用了石墨坩埚,使得银锭从自动浇铸系统下线后,表面存在部分残留的石墨粉。因此银锭浇铸的工艺流程如图1所示。

银锭清洗工序:在水池中擦洗至擦去银锭表面全部的黑色斑块(石墨粒),擦洗后表面可能会出现轻微划痕,一般不影响销售。

银锭干燥:清洗完成后,对银锭进行擦干,去除银锭表面水分。

质量检查:在打标工序前,需判断银锭表面质量是否合格。银锭表面质量标准为:平整、洁净,不应有夹层冷隔杂物空洞和裂纹等;15 kg银锭顶端切口高度不应超过面5 mm;银锭表面不得有机械损伤,或手工加工的痕迹(切口、铜刷处理和银锭表面标志除外)等。

银锭打标:使用气动打标机进行打标,标志上有企业logo、编码、质量等一系列信息。通过电脑制图、编码,使用手动按钮进行打标操作,可接入PLC或DCS系统。

银锭称重:使用电子精密天平进行称重,数据可以上传至电脑或服务器(手动按钮,自动上传),每天使用前要进行校定(包括自动校定和人工砝码校定)。

银锭堆垛:使用叉车用托盘,一个托盘上为6组银锭,一组10块,1块约15 kg(±1 kg)。

图1 银锭加工工艺流程Fig.1 Silver ingot processing process

2 当前问题与技术难点

2.1 银锭下线流程当前问题

标准浇铸银锭较重,约为15 kg每块(出口为30 kg每块),在人工进行清洗、擦干、打标、称重和堆垛等作业中,需要多次拿取、旋转和放置银锭,现场工人每日劳动量大,劳动强度高。同时,由于银属于稀贵金属,在现场作业时需要采用多人作业、设立安全监督员等方式保障企业财产安全,增加企业的管理成本。

2.2 系统自动化改造存在的技术难点

1)残留于银锭表面的石墨清洗

银锭在石墨坩埚中浇铸形成的过程中,表面会粘有些许石墨粉末,大部分石墨粉末通过简单清洗即可去除,但因石墨自身性质原因,仍有少许粉末附着力较强,无法轻易去除。

2)银锭表面质量判断

银锭在铸造过程中表面或棱角处可能会有凹坑,或因为其他原因造成表面出现划痕,这些银锭需要在清洗后回炉重铸。人工作业过程中工作人员通过经验和肉眼分辨判定银锭质量是否合格,而在自动化改造中,其判定标准较难界定,实施方法和效果较难评价。

3 自动化改造方案

针对银锭下线后人工作业量高、劳动量大的问题,最好的解决办法是对下线后的流程进行自动化改造,实现无人化作业,从而把员工从繁琐的作业中解脱出来,保障员工的职业健康,提高工作效率,同时节约劳动成本。

3.1 方案概述

银锭打码堆垛系统的自动化改造方案为:利用工业机器人实现银锭的抓取、旋转、放置和最终的堆垛功能;利用清洗干燥系统来清除表面石墨粉残留;配合移栽系统,利用视觉检测系统来判别表面质量是否合格,利用原有打标机和电子秤来实现打标和称重功能,工艺流程如图2所示。

图2 自动化改造后的银锭加工工艺流程Fig.2 Process flow of silver ingot after automatic transformation

系统构成为:一台库卡KR60-3六轴机器人,一套机器人控制系统KRC4,一套机器人地轨,一套机器人安装座,一套手指式综合夹具,一套吸盘抓手夹具,一套机器人快换系统,一套清洗干燥系统,一套视觉检测系统,一套自动在线打标称重系统、一套水平移载系统,一套电器系统、一套气动系统,气源﹑电源、水源(出口压力250~300 kPa),自动化改造方案布局如图3所示。

图3 自动化改造方案布局Fig.3 Automation transformation plan layout

3.2 KR60六轴工业机器人介绍

KR60六轴工业机器人承重范围大,广泛应用于汽车装配、铸造设计或控制台机器人等。拥有多种可选的配置和机构组件,如伸展臂、多样化夹具等,这使得它成为最受欢迎的多功能机器人之一。

该款机器人采用KRC4控制系统,该系统适合于从低载重级至高载重级的所有库卡机器人的统一控制方案,其“一插即通”的功能还能帮助机器人快速投入运行。此外,其控制系统模块化的结构还能使其按照需求在硬件和软件方面实现多种扩展。

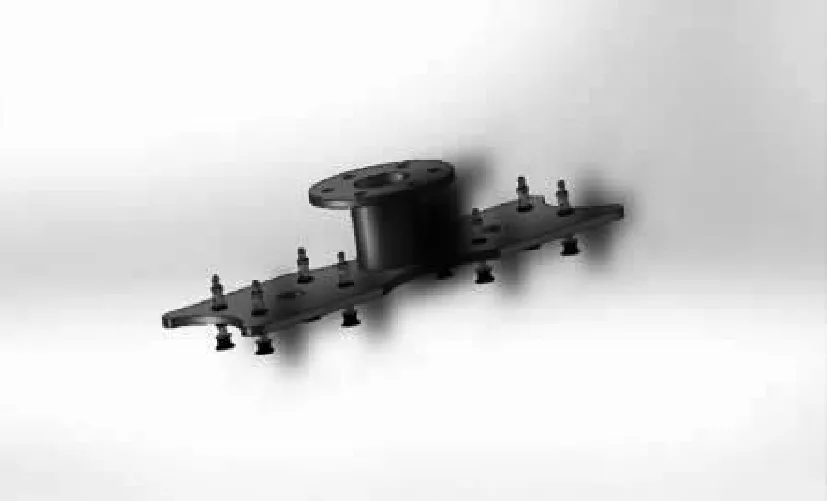

银锭在运输过程中需要机器人使用夹具来进行抓取,为此设计了手指式和吸盘式两种夹具。

1)手指式夹具,如图4所示。采用8个夹爪,左右两侧4个夹爪为电机带动齿轮齿条驱动,保证同步性;前后两侧4个勾爪采用气缸带动;机械手到达位置后,左右夹爪夹紧银锭向上提,达到一定高度之后,前后勾爪勾住底部,防脱落;夹爪和勾爪外部包裹防滑耐磨的布料,防止对银锭表面破坏。

图4 手指式综合夹具Fig.4 Finger integrated fixture

2)吸盘式夹具,如图5所示。常用于对表面质量要求较高的产品;银锭在下线之后表面会附有石墨粉,可能对真空系统造成破坏,适用于银锭清洗干燥之后使用。

图5 吸盘式夹具Fig.5 Sucker fixture

3.3 清洗干燥系统设计

清洗干燥系统可采用喷淋(压力250~300 kPa)和气冲方式进行清洗,高温空气吹扫方式进行干燥。这种系统广泛应用于制药、化工等行业,预计可以将银锭表面石墨粉清理干净,若后期清洗试验的测试效果不理想,可再设计擦拭功能。表面清理装置如图6所示。

图6 表面清理装置Fig.6 Surface cleaning device

3.4 质量检测系统与移栽机构设计

银锭的质量检测采用视觉检测系统,利用工业相机对银锭表面进行拍照。同时构建一套平移机构,机器手旋转配合对银锭6个面进行检测。银锭的打标与称重都需要搭建移载机构配合现有打标机和精密电子秤进行。

3.5 打标机与精密电子秤

银锭打标工序使用的是深圳某机电设备公司的打标机器,可接入PLC或DCS系统,现场为电脑制图、编码,手动按钮打标,可直接利旧、改造。

银锭称重工序现场使用的是进口知名品牌的电子精密天平,称重数据可直接上传至电脑,可直接利旧、改造,改造后保留自动校正和人工校正功能。

4 自动化改造后的优点

与原银锭下线流程相比,自动化改造后的银锭自动打码堆垛系统主要有以下优点:

1)降低员工的劳动强度,保障员工的职业健康,同时解放劳动力,减少相应的劳务支出,从而提升企业的利润效益;

2)通过自动化生产线的建立,大幅提高了工作效率;

3)实现贵金属现场少人化和无人化作业,有利于企业的贵金属安防管理。

5 结论

从全球范围看,工业自动化、智能化系统是受益于未来发展的新兴方向,拥有提高效率、节省人力成本、节能降耗、促进产业升级等明显效果。从国内来看,工业自动化、智能化系统行业由国家法规政策的大力支持,拥有庞大多元化的市场需求。银锭浇铸为自动化生产过程,而银锭下线后的工艺为人工作业方式,由于标准浇铸银锭较重,工人劳动强度大,且工作效率低,同时由于银锭为贵重金属,现场安防管理难度大。对其进行自动化改造后,可以减轻工人的劳动强度,提高工作效率,实现贵金属现场少人化和无人化作业,有利于企业的贵金属安防管理,实现减员增效。同时对银锭自动打码堆垛系统的改造设计与应用实践,也进一步提高了企业的自动化生产水平,为智能制造的发展做出贡献。