一种具有恒电压增益和自动功率限制能力的双向LLC-DCX变换器及其调制策略

粟 梅,蔡志强,谢诗铭,许 国,邓国良,陈孝莺

(中南大学自动化学院,长沙 410083)

近年来,随着能源结构的调整,光伏发电、新能源汽车和不间断电源等领域都用到双向DC-DC变换器。谐振变换器可满足开关电源高开关频率、高效率和高功率密度的发展趋势,受到了广泛关注[1-2]。LLC谐振变换器的开关管可以在全负载围内实现软开关[3-4]。为了利用LLC在谐振工作点的高效率优势,许多学者研究具有固定转换增益的隔离双向DC-DC 变换器[5-7]。

在双向功率应用中,除了效率之外,LLC变换器还需要额外关注2个问题:一个是控制策略和拓扑结构的不对称问题,另一个是软启动和电流保护。文献[8-11]提出一种具有2个谐振腔的对称双向CLLC谐振变换器,在正向模式下的电压增益与反向模式下的电压增益相同,但需要改变控制逻辑才能实现双向功率流动;文献[12]针对LLC-LC型谐振变换器提出一种LLC-LC型双向控制策略,无需功率流向检测,自动实现双向功率流动,但环流会降低LLC变换器在反向时的效率;从拓扑结构角度,文献[13]提出添加1个辅助电感构建1个对称结构,然而在不同的工作模式下功率平稳的切换是个挑战;文献[14]提出一种双向CLTC谐振变换器,增加了辅助变压器和谐振电容,而额外的器件可能导致效率和可靠性降低。为了实现变换器的软启动和过电流保护,文献[15]提出一种谐振电容电压钳位的变压器辅助电路;文献[16]提出了一种限制启动电流的离线计算方法。然而,当谐振腔的因器件老化改变时,理论计算不准确;文献[17]采用了最优轨迹控制 OTC(optimal trajectory control)方法,但该方法计算量大。另外,为了减少汽车上线束和电器的体积和电能损耗,汽车低压辅助电源系统从12 V向48 V系统过渡[18-19]。双电源(48 V/12 V)系统架构作为12 V到48 V系统的过渡方案逐渐得到关注。目前,该双电源系统通常采用传统48 V系统的结构[20],这种供电方式输出最大功率等于变换器装置的最大功率。

本文提出另一种方案。与传统48 V系统不同,在稳态时,12 V负载由12 V电池组直接输出部分功率,额外功率由36 V电池组通过隔离DC-DC变换器提供。这样可以减小隔离DC-DC变换器的额定功率容量,同时也降低器件电压应力及供电系统的成本和体积。

基于本文提出的双电源系统供电架构,针对变换器单元,采用LLC变换器,结合前述LLC双向功率流的现有问题,提出一种具有恒电压增益和自动功率限制能力的双向LLC-DCX变换器及其调制策略,首先介绍所提改进型LLC变换器拓扑以及调制策略,再分析了该调制策略下的恒电压增益特性、自动功率限制能力以及零电压开通ZVS(zero-voltageswitching)条件,通过实验验证了方案的有效性。

1 改进型LLC变换器及调制策略

1.1 改进型LLC变换器结构

汽车48 V/12 V双电源系统结构如图1所示。传统48 V系统结构如图1(a)所示的结构,通过1个DC-DC变换器装置,进行48 V-12 V转换,为12 V负载供电。12 V负载的大范围波动会导致DCDC变换器功率上限较大,器件应力较大。本文所提改进型双电源系统结构如图1(b)所示。与图1(a)有所不同,48 V电池组由36 V和12 V电池组串联得到,为48 V负载供电,12 V负载由12 V电池组和隔离DC-DC变换器共同供电。在同等12 V负载条件下,该隔离DC-DC变换器功率要求只有传统48 V系统中变换器功率的3/4。

本文研究一种添加辅助二极管的改进型LLC变换器结构,如图2所示。图中,Vin是该谐振变换器的输入电压,Vo是输出电压;谐振腔由谐振电感Lr和2个谐振电容C1、C2及其反并联二极管 D1、D2组成;隔离变压器的匝比为n,其励磁电感为Lm。则谐振腔的谐振频率fr可以表示为

1.2 调制策略分析

在本文所提的调制策略中,改进型LLC变换器工作在断续模式下,开关管S1、S3和S6的驱动信号相同,开关管S2、S4和S5的驱动信号相同,同时所有PWM信号都是主动产生,所以不存在同步整流SR(synchronous rectifier)的问题。在该调制策略下,变换器的增益可以保持相对固定。

该调制策略有4种工作模式。当汽车双电源供电系统正常工作时,它工作在模式1和模式3,分别是正向功率传输和反向功率传输,恒增益特性在正向功率传输模式下有效;当发生过载时,由模式1切换到模式2,自动实现功率限制;在反向功率传输时发生过载,模式3切换到模式4。本文只讨论正向功率传输(即模式1和模式2)的情况。

1.2.1 模式1:正向功率传输模式

在正向功率传输时,能量从变压器的一次侧传递到二次侧。图3为该模式下变换器的工作模态,其主要波形如图4所示。由于波形的对称性,只分析半个开关周期的模态,如图4中的t0~t3时刻。

阶段 1(t0~t1)[图 3(a)]:t0时刻之前,S1和 S2关断,S3和S6的结电容电压由Vo降至0,同时,S3和S6的反并联二极管续流,S1、S3和 S6开通,C1、C2和Lr开始谐振。在t0时刻,谐振电流ir为0,因而S1零电流开通。在这个阶段中,nVo加在Lm上,励磁电流负向线性减小,大于0之后,继续正向线性增加。变压器的二次侧电流is=n(ir-iLm)。

阶段 2(t1~t2)[图 3(b)]:t1时刻,谐振电流 ir减小至 0,S1、S3和 S6关断。 该阶段为死区时间,Lm不再被输出电压拑位,所有开关管的结电容和Lr、Lm谐振,S1、S3和 S6的结电容充电,S2、S4和 S5的结电容放电。

阶段 3(t2~t3)[图 3(c)]:t2时刻,二次侧的结电容充放电完毕,S3和S6的结电容电压增加到Vo,S4和S5的反并联二极管续流。t2时刻之后,nVo反向加在Lm上,谐振电感Lr和C1、C2继续谐振。iLm正向减小,S4和S5的反并联二极管持续导通。

1.2.2 模式2:正向功率限制模式

当LLC变换器的输出功率大于额定功率时,变换器自动从模式1切换到模式2。在过载情况下,由于输入电流过大,谐振电容上的电压UC1或UC2快速增大。 一旦UC1或UC2达到Vin,D1或D2开始导通,C1和 C2被旁路,C1、C2、Lr之间停止谐振。 在钳位二极管D1或D2导通时,变压器正向功率传递中断,同时,谐振电流ir限幅,保护主电路开关和谐振电容。图5为该模式下变换器的工作模态,主要波形如图6所示。

阶段 1(t0~t1)[图 3(a)]:该阶段的模态与模式 1的阶段1相同,不再赘述。

阶段 2(t1~t2)[图 5(a)]:UC2在 t1时刻达到 Vin,D1导通,-nVo加在 Lr上,t1时刻之后,ir正向线性减小。如图5(a)所示,由于辅助二极管的钳位作用,没有电压输入,能量传输终止。

阶段 3 (t2~t3)[图 5 (b)]:t2时刻,S1、S3和 S6关断,由于is电流为正,S3和S6的反并联二极管导通,而S1和S2的结电容开始充放电。t3时刻,-(Vin+nVo)加在 Lr上,ir开始减少。

阶段 4(t3~t4)[图 5(c)]:该模态始于 is等于 0时,二次侧所有开关管的结电容开始充放电。

2 调制策略下的特性分析

2.1 恒增益特性

图7给出了变换器在该调制策略下的输入输出高频电流(iin和iout)波形。从图2的电路结构可知,iout=|is|,is=n(ir-iLm),可推出 iout=|n[ir(t)-iLm(t)]|。

图7中,在t0~t1时内,输入电流iin的波形与谐振电流ir的波形一致,均为正弦波形,iin=ir/2。在t1~t2的死区时间内,iin=0,所以 iin(t)的平均值为

式中:Ts为开关周期;iin(t)为一次侧输入电流;iout(t)为二次侧输出电流。

在t0~t2时段,的平均值为0, 在t1~t2死区时间内,可认为ir平均值为0,则iout(t)的平均值可以简化为

输入功率和输出功率在忽略损耗的情况下保持平衡,因此电压增益可以表示为

2.2 自动功率限制

根据式(5)和式(6),ir(t)、uc1(t)和 uc2(t)分别为

可以推出变换器的输入电流iin(t)为

因此,iin(t)的平均值为

传输的最大功率为

由以上分析可知,钳位二极管可以恒功率限制,且恒功率与C1、C2有关。过载时,输出电压比额定电压低,钳位二极管实现了自动功率限制,图8为变换器输出电压与输出电流的标幺值关系。

2.3 ZVS条件分析

为了实现开关管的ZVS,谐振电感的能量要在开关管开通前对结电容完成充放电。在正向功率传输模式下,二次侧的开关管可以实现ZVS。如图4的正向功率传输波形,谐振电感的电流ir减少到0,当 S1、S3和 S6关断时,is=-。 is给 S4和 S5的结电容放电完毕后,S4和S5的反并联二极管开通。为了给结电容放电/充电,is应足够大,因此,变压器的励磁电流设计要满足S4和S5的ZVS开通条件,励磁电感中存储的能量应高于4个结电容的能量,即

式中:CS3、CS4、CS5、CS6分别为 S3、S4、S5、S6的结电容;iLm_peak为励磁电流的峰值,可以表示为

在 S1、S3和 S6关断后,is降低,但总为正,保证了S2、S4和S5的ZVS实现。因此,励磁电感的电流在死区时间内应大于0,得

式中,Tdead为死区时间,可以表示为

二次侧整个全桥使用相同的器件,所以CS3、CS4、CS5和CS6的结电容容值相同。根据式(14)和式(15),可以计算出励磁电感的取值范围,为

同时,死区时间内,励磁电流应大于0,故死区的持续时间有限。根据式(16)和式(17)可以推导出

在反向功率传输模式下,当S1、S3、S6关断时,谐振电感电流等于iLm。S1、S2的结电容通过ir充放电,S2的反并联二极管导通。为了保证S2的ZVS条件,ir应该足够大,让结电容完全充放电,则有

假设 CS1和 CS2相同,由式(15)和式(20)可知励磁电感的范围为

在这种模式下,还应适当设计死区时间,以保证ZVS的条件,这与正向功率传输模式相同。

由上述分析可知,励磁电感的取值范围为式(18)和式(21)。 从式(19)可知,谐振频率需要低于开关频率的2倍,否则开关管将失去ZVS的条件。

3 实验与分析

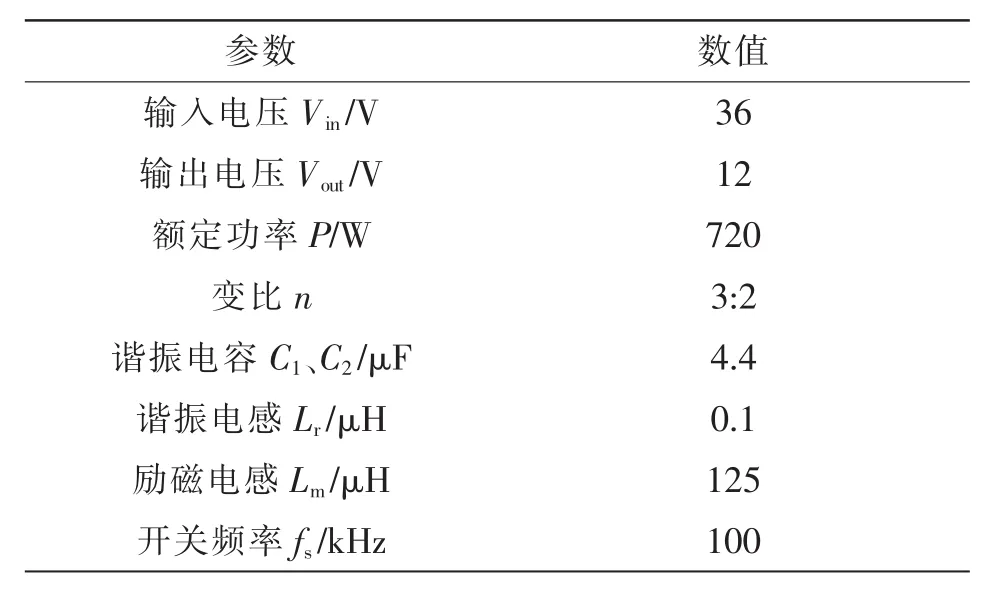

为了验证所提出方案的可行性,本文设计了1台720 W的实验样机,如图9所示。实验样机由隔离DC-DC单元(一次侧开关管IPB014N06N、二次侧开关管BSC014N04LS)、PWM驱动单元(Si8273AB)和辅助供电单元(LMR16010;AMS1117-5.0)组成,控制采用模拟芯片(UCC25600)实现。表1为实验样机的设计参数。

表1 实验样机参数Tab.1 Parameters of experimental prototype

图10为所提调制策略下正反向稳态的谐振电流和驱动信号的波形,可以看出,一次侧和二次侧的驱动信号相同,在一个开关周期内,谐振电流断续。图11为正反向稳态的开关管的ZVS波形,可以看出,一次侧和二次侧的开关管都实现了ZVS开通。

图12为该样机和12 V电池组的3种功率分配情况下的变换器输入电压Vin、输出电压Vout、输出电流iout和电池组输出电流ibat波形,从图中可以看出,在不同负载的情况下,变换器和电池组的输出电流比近似是3:1,也即功率能够3:1分配,可降低双电源系统中DC-DC变换器的实际输出功率容量;同时可以看到,电压比也几乎接近3:1,恒电压增益特性得到验证。

图13为自动功率限制的波形,当功率为528 W时,谐振电容电压和谐振电感电流的正常波形如图 13(a)所示;从图 13(b)可以看出,在过载时,谐振电容两端的电压被二极管钳位,输出电压从12 V下降到10 V,输出功率自动受到限制,为恒功率输出,输出功率为1 000 W。

图14给出了输入接36 V电池组、输出接12 V电池组和负载时电池组均压测试结果,可以看出,在放电时间内,该LLC变换器可以自动调节两端电池组的电压,使其电压比 (输入电压/输出电压)相对稳定,实现自动电压调整,从而保护电池组。图15为LLC变换器的效率,可见,在该调制策略下,LLC变换器的峰值效率可以达到97%。

4 结语

本文提出一种具有恒增益和自动功率限制能力的LLC-DCX变换器的改进拓扑及其调制策略方法。结合所提汽车双电源(48 V/12 V)混合供电架构,该改进型LLC变换器从48 V电池组中的部分电池取电,实现48 V-12 V转换,并具有以下特点:通过定频控制,使变换器工作在断续模式,实现恒电压增益输出,可自动实现电池组的电压均衡;通过引入钳位二极管,实现变换器的自动功率限制能力;变换器和12 V电池组功率输出比为3:1,从而降低隔离DC/DC变换器的实际输出功率容量,继而降低汽车双电源供电系统的成本和体积。最后,通过搭建基于模拟控制的实验样机验证了所提方法的有效性。

本文主要关注的是所提48 V-12 V的新供电架构、变换器双向功率传递下的稳态特性,如软开关、恒电压增益等等,与其他谐振变换器一样,在工程应用中,谐振变换器的启动问题和谐振参数的偏差都将对系统造成一定的影响。在变换器启动策略方面,本文LLC-DCX拓扑中包含钳位二极管,可以限制变换器的最大启动电流,以及进行过流保护。与此同时,样机所用芯片可以进行超频启动,从而限制启动电流。另外,在谐振参数的影响方面,与传统LLC变换器一样,谐振腔的参数改变会导致谐振腔的Q值以及谐振频率和理论计算出现偏差,这种偏差不会影响系统的稳定运行,但将导致变换器的增益出现一定的偏差,其影响的大小由实际应用场合的需求确定。当谐振器件因老化或发热而造成谐振参数改变时,从谐振模型、谐振腔参数的优化设计角度,研究调制策略可以保证变换器在参数偏离情况下的恒增益特性或者进一步提高转换效率,这是后续值得进一步深入研究的工作。