高端换流变压器产品油箱进水故障处理方案

成东辉 聂 鹏 王媛媛

(保定天威保变电气股份有限公司,河北 保定 071056)

0 概述

某公司生产的某项目±600kV高端换流变压器在现场试验时,测量发现夹件对地绝缘电阻值偏低,但铁心对夹件和铁心对地绝缘电阻均符合要求。针对该问题,根据国网直流部专题会议要求现场放油内检。在内检时发现换流变油箱底部有大量游离水,如图1 所示。

图1 分接开关下方箱底有较多水迹

统计水迹位置分布,主要集中在箱底调压侧夹件、有载分接开关下方及真空注油口附近。箱底水迹分布示意图如图2 所示。

图2 油箱底部水迹分布示意

现场对换流变器身及网阀侧箱底进行仔细检查,均未见任何水迹。

1 产品安装过程追溯

1.1 查阅铁心、夹件绝缘电阻测量记录

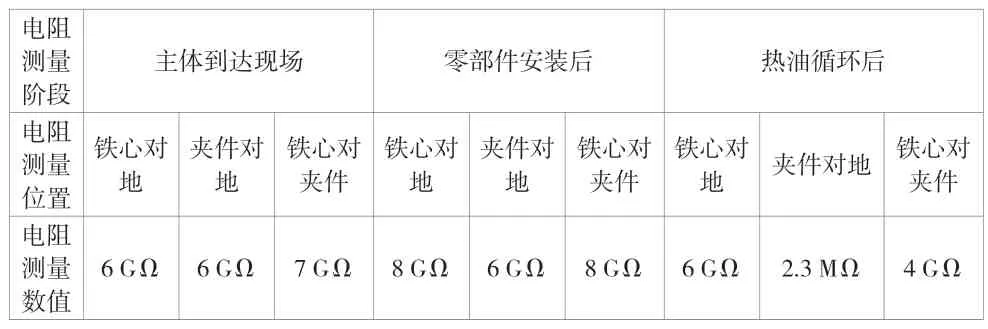

该产品主体运达项目安装现场后,转至就位小车上,测量夹件、铁芯对地、铁芯对夹件绝缘电阻值良好[1]。零部件安装内检后,再次测量夹件、铁芯对地、铁芯对夹件绝缘电阻值良好。而当产品抽真空、真空注油及热油循环后发现夹件对地绝缘电阻偏低,具体见表1。

表1 各安装节点绝缘电阻测量记录

1.2 追溯零部件装配、内检过程

换流变本体采用充干燥空气运输,并安装压力表,出厂压力显示19 kPa,现场压力显示24 kPa。升高座(网侧、阀侧、零线)同样采用充干燥空气运输,现场压力均显示20 kPa。

冷却器内部采用充气至微正压运输[2]。主体储油柜胶囊内充正压力、密封盖板运输。各引线升高座、储油柜、冷却器、联管等零部件现场装配前内部检查未见异常。

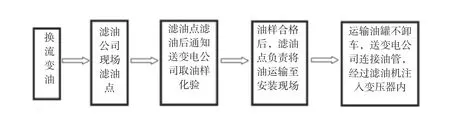

换流变现场零部件装配完毕后,对主体内部进行了检查,包括器身上、下部位绝缘件,网侧、阀侧引线均压管、有载分接开关、铁心紧固件、油箱底洁净度等逐一进行检查,均未见异常。换流变油现场处理流程如图3 所示。复查现场变压器油处理过程未见异常。

产品安装后抽真空、真空注油按照现场工艺方案正常执行。由于该产品现场安装周期紧张,为提高效率,在抽真空时增加1 台真空泵,热油循环时增加了1 台滤油机和滤油管路,2 套设备同时工作。

2 问题原因分析

根据油箱内部水迹分布情况,并结合以上产品安装过程的追溯情况,可以判断油箱内箱底的水是在产品真空注油、热油循环阶段产生的,而最有可能的原因就是通过油箱底部注油口处进入到油箱内部的。那么这些水是从何而来呢?

经过现场分别对真空滤油机、真空机组及注油、滤油管路进行排查,未能发现明显的异常。但在现场工作环境巡查过程中,我们发现有部分待用的滤油软管在户外并没有很好的封口存放,而只是在软管管口处简单套了一个塑料套。这有力印证了我们之前的分析判断,由于滤油软管在户外未能妥善保管、存放,滤油软管中可能进入、积存了少许的雨水[3]。而油务人员在进行真空注油或热油循环管路连接时,可能疏于检查、清理滤油软管内部,最终导致积存在滤油软管内的水分从注油口进入了油箱内部。

图3 换流变油现场处理流程图

而根据换流变变压器器身与箱底的绝缘结构分析,器身下夹件与油箱之间由绝缘垫板和绝缘定位座进行绝缘。由于油箱内部箱底的进水,导致箱底绝缘垫板或绝缘定位座绝缘性能下降,这是造成夹件对油箱(地)绝缘电阻值偏低的直接原因。

3 产品处理方案及后续整改措施

3.1 制定产品现场处理方案

使用真空滤油机将油箱内底部变压器油全部回打干净,使用海绵条和干净的棉布把箱底彻底清理干净。密封油箱所有盖板,变压器主体抽真空,真空度50 Pa 以下,维持72 h,使用干燥空气(干燥空气露点不低于-55℃,下同)解除换流变主体真空后,进入油箱内部,清理箱底滴落的残油。

现场箱底清理过程中,持续向主体内吹入干燥空气,对于器身下部等空间狭窄、不易清理的位置,先用干燥空气将残油吹出,再使用白布带或棉绳系好海绵条或棉布,来回反复拉拽来清理箱底残油。白班收工前,使用白毛巾或棉布铺满整个油箱内箱底,以便利用夜间的时间来收集滴落的残油。密封主体所有盖板对器身抽真空保存。第二天白天再使用干燥空气解除油箱真空,继续清理箱底残油。这样往复循环处理3 d 时间后,使箱底无明显油迹。箱底每天残油清理后要复测铁心、夹件绝缘电阻并记录。

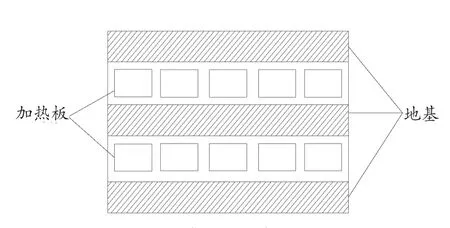

再次对换流变本体抽真空,真空度50 Pa 以下,维持72 h。抽真空的同时,配合使用外部热源-远红外辐射加热板在油箱底外部对油箱底部进行加热处理,并在一旁放置一块温度表,以监测油箱温度。控制油箱底部温度≤80℃。远红外辐射加热板布置示意图如图4 所示。

图4 远红外辐射加热板布置示意图

抽真空时间过后,再次使用干燥空气解除主体内真空,测量铁心、夹件对地绝缘电阻并记录。然后按产品安装说明书规定的正常工艺流程重新进行抽真空、真空注油、热油循环、静放、试验,其中产品抽真空30 Pa 以下开始计时,连续抽真空时间不少于72 h,其他要求不变。产品抽真空、真空注油、热油循环前,现场厂家、监理公司、电建公司三方共同对真空管、油管和油样指标进行确认、检查,合格后方可进行后续操作。

经过以上工艺方案实施处理,该换流变产品夹件对地绝缘电阻恢复了正常,故障问题排除,产品如期投运。

3.2 制定后续整改措施

现场安装及油务人员在工作过程中要严格按照相关技术文件要求执行,加强对现场使用工装工具的清洁检查。严格执行工作前班前会制度,明确施工任务、人员分工、技术要求、注意事项等相关内容。关键作业节点前由工作负责人对参加工作的所有人员进行相关技术交底,交代现场注意事项、技术措施、作业方法、安全措施及风险点等。

4 结语

该台换流变产品的进水故障是一起因工作不细致导致的在产品安装阶段出现的故障案例。通过对产品安装过程中的主要节点进行追溯排查,分析判断了故障问题出现的原因,详细介绍了产品处理过程及后续整改措施。

处理该台产品进水故障使用了外部热源(远红外辐射板)进行变压器外部加热,并配合油箱本体抽真空处理的工艺方法。这是一种简单易行、经济高效的处理变压器器身表面受潮问题的工艺处理方法。根据笔者多年实践经验,该方法非常适用于在变压器安装、运行现场可能出现的变压器油箱内部进水、器身表面轻微受潮等故障问题的处理。相较于采用对器身延长抽真空时间或热油循环时间等常规的处理手段,该处理方法能有效缩短故障问题处理周期,降低故障处理成本,处理效果良好。更省去了产品返厂处理或使用移动式汽相干燥设备等“大费干戈”的处理过程。