洋芋鱼鱼成型机结构优化与性能试验

卢天齐,程跃胜,陈 达,冯怀章,祁岩龙,于 洋

(1.中国机械工业集团有限公司,北京100080; 2.新疆农业科学院综合试验场,新疆 乌鲁木齐830000)

0 引言

马铃薯亦称洋芋,是全球仅次于小麦、水稻和玉米的第4大主要粮食作物,被称为“地球未来的粮食”[1]。马铃薯作为一种兼用型农作物,种植面积逐年增加[2]。我国马铃薯种植面积和年产量均位居世界首位,1994—2017年中国马铃薯生产总量年均7 247.55万t[3]。据2014年统计,我国是马铃薯生产和消费的第1大国[4-6]。2015年,原农业部把马铃薯主粮化工作列入重要议程[4]。2016年初,原农村部发布《关于推进马铃薯产业开发的指导意见》,开启了我国马铃薯主食化战略的新篇章[7]。

在新疆等西北地区,马铃薯是农户种植的主要农作物,也是西北地区的主要食物,既可作为蔬菜,也可作为主食,食用形式多样。洋芋鱼鱼是新疆等地区的特色马铃薯主食制品,其加工工艺流程为将马铃薯洗净去皮后制浆,再添加小麦面粉等辅料,揉制成面团,软硬适度的面团再被加工成两端稍尖且中间圆柱状(形似鱼鱼)的洋芋鱼鱼制品。作为鲜食品,可与猪肉蔬菜等进行炒制熟后食用,也可与汤料酱汁等进行烩炖后食用;还可以将鲜食的洋芋鱼鱼进行蒸煮熟化后,冷却速冻制成半成品,食用前解冻,再与其他辅料配料一起进行加工。作为主要的地方特色食品之一的洋芋鱼鱼,老少皆宜,深受老百姓的欢迎,带动了马铃薯消费市场的发展。

传统的洋芋鱼鱼加工制作皆是手工完成,生产效率低、劳动强度大且费力费时,导致消费量受到限制。并且,洋芋鱼鱼的外观质量因人而异,大小规格难以统一,影响后续制作的均匀性和色香味形质量。为解决手工制作洋芋鱼鱼的生产效率低、劳动强度大和制品规格不一等问题,采用机械化生产加工,用设备代替人工完成洋芋鱼鱼制作过程中的各道工序,实现洋芋鱼鱼标准化和工业化生产。

机械化加工洋芋鱼鱼的工艺流程如图1所示。前部的原料清洗去皮工艺在现有设备中均能满足要求,实现机械化。马铃薯制浆护色工序,可以配置专用的打浆设备。拌料混合、面团揉制和面棒制作工序可以借助面制品加工设备完成相应的功能。但是后续的模压成型工序需要研发专用配套设备,现有的专用配套设备难以满足这项要求。因此,本文主要通过对洋芋鱼鱼成型机理进行研究,通过对洋芋鱼鱼成型机进行结构优化及相关试验研究,为模压成型工序阶段专用配套设备的研究和应用提供参考依据,以满足洋芋鱼鱼机械成型的功能需求。

1 成型机理与初步试验

从性能方面看,在图1的工艺路线中,模压成型工序专用设备需满足以下3个条件[8-10]。①满足以薯浆制作的面团进行机械成型的功能需求。由于薯浆面团具有一定的黏性,在制作洋芋鱼鱼的过程中容易与器具发生粘连,因此成型设备对这种特定物料应具有一定的防粘连的适应性。②成型的洋芋鱼鱼制品应具有统一的规格和统一的外形尺寸,其成型率应达到90%以上。③成型设备要具有一定的生产能力,实现规模化生产,单机生产率达到300 kgh。

1.1成型机理

模压成型时,采用一对半径为r1的模压辊,其圆柱表面上雕刻一周半径为r2的洋芋鱼鱼模型,洋芋鱼鱼的长度沿模压辊的轴向排列。当面团物料从模压辊上方进入模压对辊的挤压区域,物料被充填进模孔中,多余的物料经模压角处被排挤到下一个模孔中进行物料充填。随着模压辊的相对转动,模孔内的物料被挤压成模孔形状,并在对辊脱离挤压接触后依靠重力或辅助外力的作用从模孔中分离出来,完成模压成型。

如图2所示,物料在模孔中充填满后,多余的物料必须经过模压角α区域被排出。当α区域狭窄时,物料难以从模孔中排出,造成模孔内的物料过多过剩。当过多的物料不可压缩时,造成模压辊轴芯反向受力,并逐渐产生间隙,从而使模压成型的洋芋鱼鱼形成连串,不能完成单体成型。所以模压角α是模压成型机构中的一个关键参数。

在图2的机构尺寸中,模压角α=2β;而β角是模压辊表面上模孔直径2r2与轴芯之间扇形的夹角。因此有2πβr1360=2r2,于是有

α=2β=720r2(πr1)

从式中可以看出,模孔半径r2越大,模压角α越大,有利于模压成型;反之,模压辊半径r1越大,模压角α越小,不利于模压成型。

1.2辊压成型初步试验

为了探索洋芋鱼鱼成型的相关参数,针对不同模压辊径进行洋芋鱼鱼成型试验。试验模压辊分别采用直径60、90和160 mm的3种规格,模压辊由聚四氟材料制作。模压辊表面模孔尺寸为直径7 mm、总长60 mm(头尾部各长9 mm),3种规格的模压辊对应的模压角分别是26.75°、17.83°和10.03°。模压辊的转速为20~25 rmin。

将马铃薯浆料和面粉等辅料混合制作的面团,送入上述模压辊进行模压成型试验,检验洋芋鱼鱼成型效果。在面团含水量为40%~48%时,经过多次的成型试验,辊径60和90 mm模压辊均能较好地实现洋芋鱼鱼成型;而辊径为160 mm的模压辊,其压制的洋芋鱼鱼经常出现连串现象,不能较好地实现单体成型。由此验证了模压辊的模压角α=10.03°偏小,建议α≥15°。

由图3中可知,机械成型的洋芋鱼鱼,与手工成型相比,外形长度均匀一致,表面也比较光滑,基本能够满足形状上的要求。

2 成型机结构优化及参数确定

2.1总体结构优化

采用机械式模压成型技术和工艺,一对圆柱表面上开设有洋芋鱼鱼形状半体模孔的模压辊相向转动,物料(棒状面团)从上方送入到充填区域。半体模孔相互对应吻合,在充填物料后啮合在一起,形成整体洋芋鱼鱼。随着模压辊啮合表面脱离接触后模孔分离,孔中的洋芋鱼鱼由于重力作用而脱离出模孔,达到洋芋鱼鱼成型的目的。模压辊由聚四氟材料制作,由于具有亲水性,光滑的模孔表面不易粘连物料,避免洋芋鱼鱼破碎,且方便清洗模孔,提高成型率。

为了降低洋芋鱼鱼成型时的破碎,辅助成型的洋芋鱼鱼快速脱离模孔,在模压辊的侧下方各配置1个毛刷辊。由聚四氟材料制作的毛刷辊,表面栽有一系列的尼龙毛刷,毛刷硬度适中,便于尼龙毛丝深入模孔中刷擦模压辊表面,清理表面上残留物料。

为了提高洋芋鱼鱼的成型率,在模压辊的上方配置一对进料辊。进料辊相向同步转动,并间隔一定的距离,形成对物料(棒状面团)的夹持和输送。输送的进料量稍大于洋芋鱼鱼成型的用料量,使得物料在模压辊进料区形成一定的盈余量。采用聚四氟材料制作的进料辊,圆柱面上车铣光滑的沟槽,以增加进料辊的附着力,提高送料能力。

2.2确定模压成型速度(转速)

模压成型速度由模压辊的转速和模压辊直径2个参数确定。成型速度影响设备的生产率(产量),成型速度越高,设备的产量也越高。但受制于成型质量(成型率),过快的成型速度将使洋芋鱼鱼挤压成型时间缩短,可能造成物料充填不足、鱼鱼脱模不彻底和成型率低等问题。

根据初步成型试验数据,辊径为60和90 mm,模压辊成型的线速度为

V=πDN60

式中V——模压辊线速度,mms

D——模压辊直径,mm

N——模压辊轴转速,rmin

在初步成型试验中,模压辊的直径为D=60、90 mm,模压辊轴的转速按N=25 rmin计算,其对应的线速度为80~120 mms。为了提高生产率,建议适当提高线速度范围,放宽至120~150 mms。

2.3计算生产率

成型机的生产率与成型速度、模压辊宽度(进料排数)和模孔尺寸(洋芋鱼鱼大小,即洋芋鱼鱼的单体质量)等参数有关。

选取洋芋鱼鱼的规格为直径7 mm(中间段)、总长60 mm、两端各10 mm长渐缩尖头,其单体质量δ=1.9 g。

模压辊直径90 mm,单排开孔数K=25,排数N=5,转速n=25 rmin,成型率系数η=0.9,则成型机的生产率为

P=60ηδnKN1 000

3 样机性能验证试验

3.1试验目的及方法

试验样机采用直径90 mm、单排开孔数25和排数为5的模压对辊,模压辊电机采用1.1 kW减速电机,使用变频器进行转速调节控制。采用新鲜马铃薯清洗去皮后制成的浆料(粒度约1.2 mm)与小麦面粉进行混合,由和面机进行10 min的均匀搅拌和面,然后用压面机碾压成面皮至表面光滑,面皮厚度5 mm,宽度与模压辊一致。

本次试验主要通过调整模压辊的转速和改变物料的含水率,考察洋芋鱼鱼成型的质量和效果,验证洋芋鱼鱼模压成型机结构参数的合理性。主要测试指标为成型率和生产率。

成型率的检测方法:随机抽取一定时间内生产出的洋芋鱼鱼,称量其样品净质量,然后对样品根据洋芋鱼鱼尺寸规格判定成型是否合格,将成型合格的洋芋鱼鱼称取质量,计算合格洋芋鱼鱼质量与样品质量的百分比即为成型率。

生产率的检测方法:在成型机正常工作时的某一段时间内,收集并测定经成型机成型的合格洋芋鱼鱼质量,然后换算成单位时间的生产能力。

3.2试验数据及分析

试验数据及检测结果如表1~3所示。

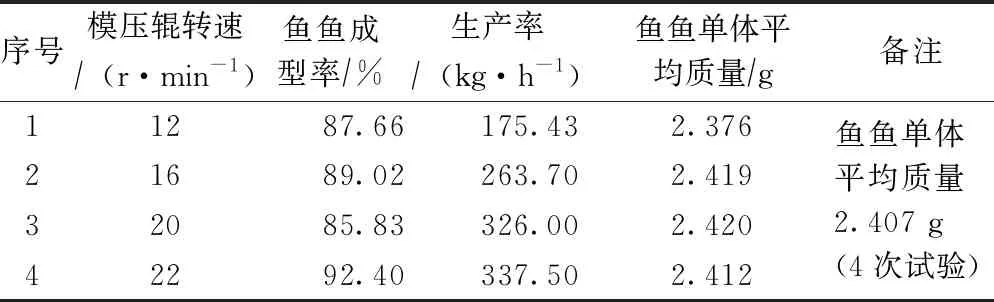

表1 物料含水率(w=37%)的试验结果

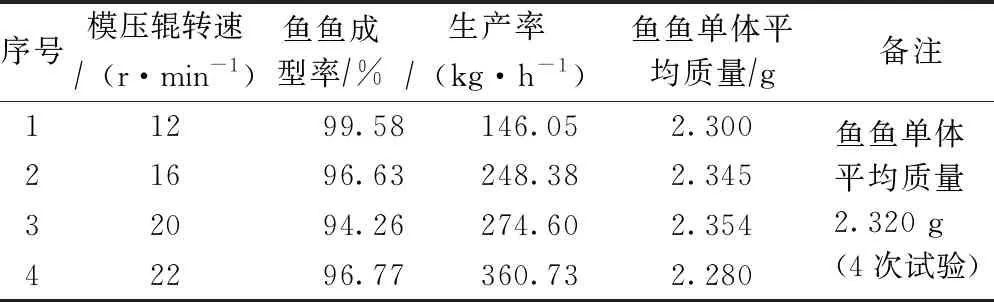

表2 物料含水率(w=39%)的试验结果

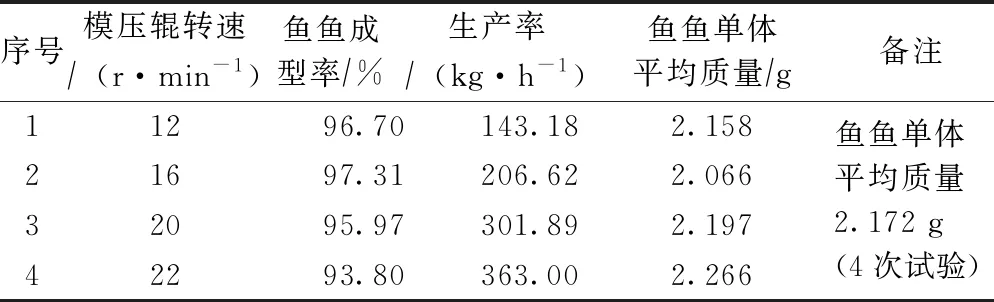

表3 物料含水率(w=42%)的试验结果

从试验数据可以看出,物料的含水率对洋芋鱼鱼成型率影响比较显著。含水率为37%的面料,物性表现为较硬,成型过程中物料流变性较差,易发生模孔充料过多,导致产生连体现象,影响成型率。当物料含水率为42%时,面料表现为偏软,容易发生粘模现象,导致洋芋鱼鱼脱模时不彻底或破碎。就马铃薯浆料和小麦面粉配制的物料而言,最佳的含水率为39%~42%,洋芋鱼鱼成型率最高,可达95%以上。

从成型机的机械结构方面来看,试验样机的模压辊采用的模压角α=17.83°,模压辊转速达22 rmin时,成型的线速度达到103.62 mms。样机在上述状态下能够较好地完成洋芋鱼鱼成型的目的,成型率高达95%以上。说明样机的结构设计切实可行,参数选择合理。

4 结论

4.1模压角是影响模压成型效果的重要结构参数

模压辊的直径和模孔的直径决定了模压角的大小,夹角越大越利于物料的流动,有利于模孔中的产品形成单体,防止产品成型时发生连串现象。试验证明,洋芋鱼鱼成型时的模压角≥15°为佳。

4.2成型速度与成型率的关系

为了提高生产率,希望采用较高的成型速度。但是,洋芋鱼鱼成型速度在一定范围内与成型率成正相关,超出一定范围后会导致成型率下降,成型质量变差。试验验证,洋芋鱼鱼成型时最佳线速度为120~150 mms。

4.3模压辊轴的刚度与定位方式影响成型效果

模压辊对压的成型方式使物料被挤压在模孔中,当物料流动性较差或者喂入的物料过多时,就会造成模压辊反向受力,从而对模压辊轴产生极大的径向压力。因此,模压辊轴应具有较高的刚度。同时,模压辊轴的定位必须牢固可靠,确保在工作状态下2个模压辊外表面紧密,且在物料挤压时轴心不应受力移位而产生间隙,导致成型时连成串状。