加热炉炉内水梁结瘤的控制和预防

张彦鹏,吴玉霄,郑岩岩,秦世宽

(唐山不锈钢有限责任公司063000)

0 引言

加热炉是轧钢生产线的关键设备之一,而炉内水梁则是步进式加热炉最为关键的设备,是加热炉加热质量良好和安全稳定运行的一个重要部分,板坯的承重和在炉内的运动是靠炉内水梁前后的循环运动完成。唐山不锈钢有限责任公司(后称不锈钢公司)1580热轧生产线有两座加热炉,每座加热炉各有6根固定梁和4根活动水梁。大多数加热炉存在水梁结瘤现象,一般结瘤不会严重堆积过高,但也存在部分加热炉水梁结瘤严重,导致板坯在炉内运动中发生歪斜,严重影响了产线的正常生产,并需要定期进行炉内水梁结瘤的清理。同时板坯会在结瘤位置形成较深凹坑,轧制过程中会造成带钢严重的氧化铁皮、翘皮、夹杂等质量问题,对表面质量要求高的板带钢种,影响更加严重。

1 加热炉存在的问题

不锈钢公司1580热轧线2015年开始批量试制汽车钢等表面要求高的钢种,发现此类钢种表面问题缺陷较多,并在之后发现加热炉水梁结瘤现象越发严重,导致板坯在行进过程中发生歪斜,严重时只能停止出钢,被迫利用出钢机推动炉内板坯将其推正或者拖出至出钢辊道上利用辊道边板将其推正,但两者都会严重影响轧线的生产效率,并造成板坯温度降低影响轧制稳定性。另在炉内板坯运动过程中下表面与堆积的氧化铁皮刮蹭,会造成板坯下表面划伤、凹坑,形成轧制后氧化铁皮、翘皮、夹杂等一系列质量问题,产生严重的质量损失。

每当出现结瘤现象后,结瘤还会随着时间而逐渐长大,等结瘤长大到一定程度后,只能被迫进行清理,清理时选用2~3块凉坯并排装入炉内,利用步进梁前进将结瘤刮掉,这种方法需要清空加热炉炉内板坯,非检修时间很难有机会进行,而且这种刮蹭方式会对水梁滑块造成一定损伤,有可能导致滑块掉落,严重时还会对造成水梁漏水,若刮掉的结瘤掉进裙罩内未及时清理,在步进梁运动时会对水梁立柱造成难以修复的损伤。炉内水梁结瘤形状及结瘤形貌见图1。

为了解决上述问题,对两座加热炉分别进行熄火停炉检查,利用工具取下水梁上的结瘤,如图1所示,结瘤高出水冷固定梁上表面50~100 mm,步进梁运动过程中,活动梁的上限位高出固定梁100 mm,当结瘤长大到一定程度时,就会阻碍步进梁托运板坯的运动,还会对板坯下表面造成刮痕和凹坑,是产生质量问题的直接原因;从(b)可以看出,结瘤的外观为一层层堆叠而成,粘结在一起,结合其不断长大的特性,可初步判断结瘤是由氧化铁皮不断累积而成的。

图1 (a)为炉内水梁结瘤形状;(b)结瘤形貌

2 结瘤原因分析

根据现场调查和数据统计,结瘤位置均发生在三加和均热段,都属于温度较高段。除两侧两根梁外,其他固定梁和移动梁均不同程度发生过结瘤。初步判断氧化铁皮的堆积可能跟氧化铁皮产生较多且较厚,并且炉温控制过高、驻炉时间过长有关,据此制定了相应的初步工艺调整参数,希望通过减少氧化铁皮的生成量达到氧化铁皮在水梁上的堆积减少。采取减少氧化铁皮生成的措施,严格控制炉内氧含量残留,减少驻炉时间,由于要满足轧制生产要求无法降低加热炉温度。实验发现,在以上措施的实施后,并未取得明显效果,水梁结瘤频次并未降低,但结瘤厚度增长有所放缓。

通过对炉内结瘤取样进行化学成分分析,发现结瘤中的主要成分为Fe元素,且其含量达76%,远远高于正常氧化铁皮中Fe的含量,并且结瘤中存在微量单质铁,存在氧化铁皮还原成单质铁的现象[1],据此判断可能有部分Fe3O4和Fe2O3被还原为熔点较低的 FeO,FeO被还原为 Fe。结瘤中 FeO、Fe2O3、Fe3O4含量及熔点对比见表1。

正常情况下,加热炉炉内板坯在加热过程中表面和氧气接触不断生成氧化铁皮,板坯表面形成的氧化铁皮一般为脆性物质。板坯侧边上产生的氧化铁皮一部分会掉落炉内;板坯其余大部分氧化铁皮会随板坯被带出加热炉,经高压水除鳞后除去[2];还有一少部分氧化铁皮会因板坯运动时与步进梁滑块挤压掉落至炉膛底部,且会有一些残留在滑块上方,若在煤气热值好、风机风量足和空燃比配置合理的情况下,氧化铁皮与水梁滑块之间是不会发生粘结。

表1 结瘤中FeO、Fe2O3、Fe3O4含量及熔点对比表

据了解,由于新开发的汽车钢的轧制温度要求较高,为了满足轧制需求,加热工有时为了提高炉温会盲目的增加煤气量,造成空燃比过低;而且在高炉煤气热值较低时,加热工为了保持三加热段和均热段炉温会选择只减少风量而不调节煤气流量的操作,而这种操作方式势必会造成炉内,尤其是三加热段和均热段残余煤气量大增,形成还原性气氛,从而造成Fe3O4和Fe2O3被还原成FeO和金属铁。

由于被还原出的FeO熔点较低,且在堆积的氧化铁皮的外表层,造成在高温段局部高温位置氧化铁皮粘性增大,同时后续板坯在随步进梁运动中不断与水梁垫块发生挤压,导致氧化铁皮粘结在水梁滑块上,长时间的共同作用使得粘结的氧化铁皮一层层累积,便在水梁上形成块状氧化铁皮堆积物,阻碍板坯运动,导致板坯歪斜和板坯下表面划伤、凹坑,这也与结瘤外表堆叠的形貌相对应。

3 控制措施

根据上述分析中出现的问题,重新制定工艺调整参数,防止加热炉内呈现还原性气氛,保持弱氧化性,控制氧化铁皮最外层FeO的生成。控制加热炉尾气内残氧含量,在生成氧化铁皮和水梁结瘤的残氧含量之间取平衡值,保持在最少氧化铁皮生成的情况下炉内气氛为弱氧化性。通过调节炉内板坯间距减少待轧板坯在炉内的停留时间,减少板坯表面的氧化铁皮生成。控制如下:

3.1 控制炉内气氛为弱氧化性

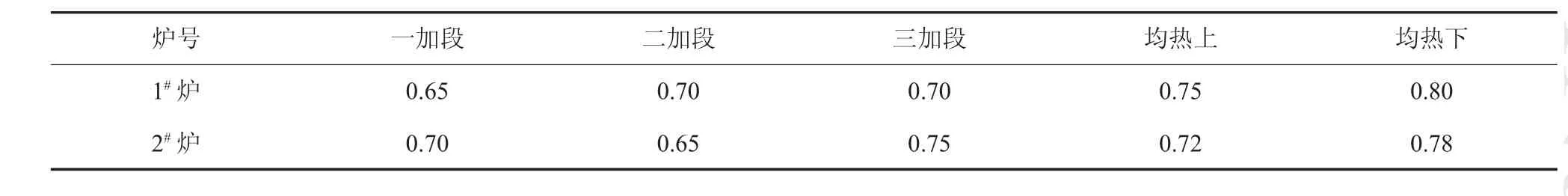

将炉内气氛控制为弱氧化性,杜绝了氧化铁皮最外层FeO的生成。根据煤气和助燃空气不同管径和不同烧嘴结构,将原来加热炉各段空燃比参数进行适当修改,调整空燃比,控制检查炉内残氧含量为2~4%,保持在最少氧化铁皮生成的情况下炉内气氛为弱氧化性。通过对两炉各段空燃比进行逐一实验校核,两座加热炉新制定的空燃比见表2。

表2 两座加热炉新制定的空燃比

3.2 调整板坯间距

通过对加热炉自动化控制程序的调整,取消程序内对装炉板坯间距的单一限制,在满足生产节奏和驻炉时间要求的情况下,制定不同宽度的板坯装炉间距。通过炉内板坯间距的调整,尽可能的缩短板坯在炉时间,减少氧化铁皮生成。另外,扩大特窄断面的板坯间距,有利于垫块上初期原存留粘结的氧化铁皮暴露在炉内氧化性气氛环境中,并再次氧化成为脆性更高Fe3O4或Fe2O3,更易于脱落,防止了氧化铁皮持续堆积,同时可以降低煤气消耗。两座加热炉调整后板坯间距见表3。

4 结语

表3 两座加热炉调整后板坯间距

自2016年3月该操作法正式投入使用后,截止目前两座加热炉未发生过水梁结瘤现象,可得出结论:水梁结瘤与炉内气氛、加热温度和驻炉时间都有密切关系。实行在保证性能的同时降低温度、控制炉内呈弱氧化性气氛、在要求范围内减少驻炉时间等措施可以有效的消除水梁结瘤。经过生产的实践检验,该控制方法取得了良好的生产实践效果。消除了因结瘤造成板坯下表面划伤、凹坑而形成的质量问题,并彻底消除了板坯歪斜对生产效率的影响,提高了生产效率,取得了一定的经济效益。