热采水平井找堵水技术在春光油田的应用

王 瑞,张义之,张 翱,高申领,李 洲,朱 辉

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473031;2.天津中医药大学管理学院,天津 300193;3.中国石化华北石油工程有限公司国际公司,河南郑州 450006)

春光油田热采水平井油层距离水层近、隔层薄且夹层有一定的渗透性,导致薄夹层对水层的遮挡 效果差,注汽过程中油层与水层存在水动力连通,下层水上窜,造成油井高含水。春10 稠油热采区块主要以特–超稠油为主,主要采取水平井分层系开发,共有水平井92 口,高含水井占总井数的80%以上,热采水平井高含水或水淹现象日益严重。前期实施过氮气抑水措施及凝胶堵水等笼统堵水措施,堵水后,存在措施有效期短、注汽量提高后注汽压力无明显上升等问题。前期研究认为水平段存在多点出水,笼统挤注不能达到有效封堵的目的,封堵强度有待进一步提高。

目前现有的储层评价测井和水平井产液剖面测试等找水技术,不能满足春光油田稠油热采水平井“水平段长、隔夹层薄”的需要,导致水平段出水位置难以确定。同时,前期应用的化学堵水工艺分段精度低,无法实现水平井任意一段的精确堵水;而笼统堵水又不能满足热采水平井堵水的需求[1–3]。本文针对水平段出水位置难以确定,分段堵水精度低,以及笼统堵水不能满足热采井需求等问题,研发了热采水平井动态温度剖面测试(温剖测试)找水技术,实现了定点找水,并在此基础上配套了多级段塞堵水技术,实现了对出水段高强度封堵,形成了新型热采水平井找堵水技术。该技术的成功实施对改善春光油田稠油热采水平井的开发效果具有重要的指导意义。

1 热采水平井动态温剖测试找水技术

1.1 技术原理

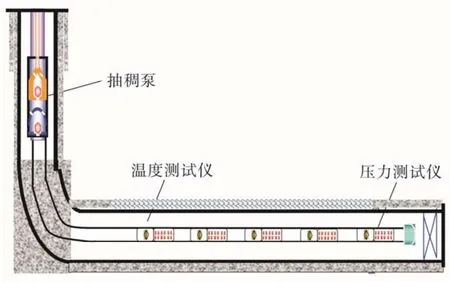

在水平段下入分布式温度测试仪,通过改变生产工作制度,利用水平段产出液的差异,造成出水位置呈现温度异常,从而准确找水。温度测试仪和压力测试仪分别安装在油管接箍处,随管柱下到水平段(图1),对水平段剖面温度进行测试,同时反映出温度压力的变化,然后统一时间和坐标进行数据拼接,绘制出水平段的温度剖面曲线,再用数学算法找出温度场的变化趋势或温度异常位置,从而达到分析油层动用程度和落实出水段准确位置的目的。

1.2 装备组成

热采水平井动态温剖测试找水装备主要由抽稠泵+全井段温度测试仪+压力测试仪组成(图1)。温度测试仪和压力测试仪能在同一时刻开始测试,即具有测试时间同步功能。

1.3 性能指标

热采水平井动态温剖测试找水装备的性能指标主要包括:①温度精度达到0.2 ℃;②整机耐温150 ℃;③时间同步功能。

图1 水平段温剖测试找水装备管柱示意图

1.4 现场应用

在春光油田高含水热采区块选取试验井开展热采水平井动态温剖测试找水试验,在水平段布置20支温度测试仪(采样间隔3 min/次、精度0.2 ℃,同步采集),采用泵抽激动法测试。测试步骤为压力测试→关井静态温度剖面测试(停测)→开抽动态温度剖面测试(抽测)。现场找水两井次,成功率100%。

试验1 井采用复合防砂筛管完井,筛管位置为1 092~1 172 m、1 189~1 279 m。该井周期注汽后一直高含水生产,生产效果较差。结合钻井轨迹和测井解释分析,水平段存在三条高渗透条带,高渗透条带累计长度达42 m(1 092~1 100 m、1 110~1 124 m、1 250~1 270 m)。生产层与水层之间存在水窜通道导致高含水。为准确认识该井出水状况,进行针对性堵水措施,决定对该井实施动态温剖测试找水。

1.4.1 压力测试数据分析

为了解油藏压力及水平井裂缝走向,在水平段1 070 m 和1 274 m 处各下入一支压力计(精度0.1%)。测试结果显示,两支压力计重合较好,测试中部静压为9.25 MPa。抽汲影响压力变化0.03 MPa,生产压差0.24 MPa,导数曲线表明存在底水恒压边界。

1.4.2 温度剖面测试曲线分析

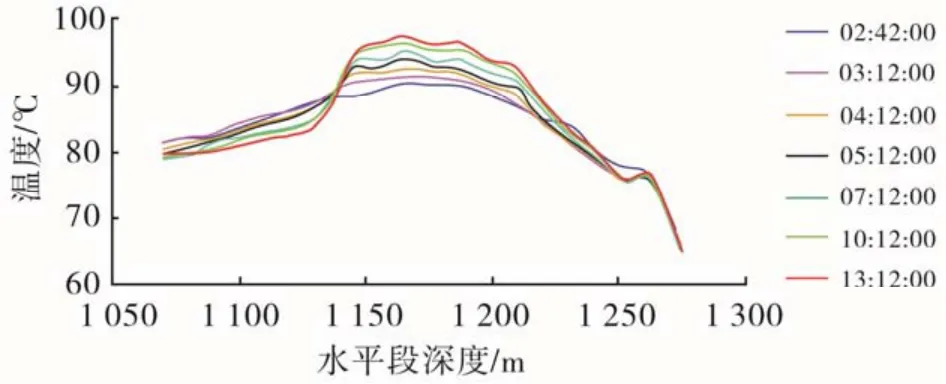

该井于2019 年4 月18 日2 点10 分下入测试管柱(20 支仪器),到位后,停测12 h。由停测期间温度恢复曲线(图2)可看出,中部1 140~1 225 m段温度恢复快且温度高,为注汽主要受效层;1 172~ 1 189 m 段未射孔,温度有所下降;底部1 230~1 275 m 段温度低,主要原因是作业时1 264 m 处砂埋,冲砂通至1 275 m 处,起仪器时该处仪器有砂,说明该位置受注汽影响小。

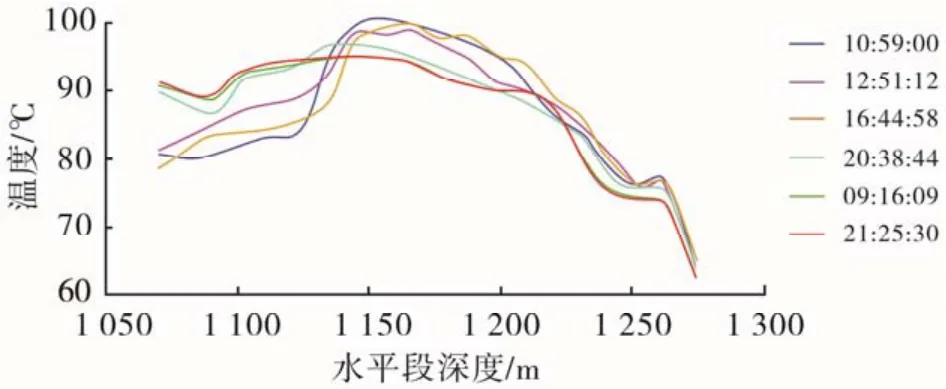

开抽后1 140~1 225 m 段温度下降明显,分析认为该产层有低温液流入导致温度降低;1 080~ 1 130 m 段温度上升快,主要是受后面液体加热及自身层叠加影响。开井12 h 后温度基本达到稳定状态,后续整个水平段温度变化小,表明1 140~1 225 m 段为主要出水层(图3)。开抽日产液24 m3,井口温度34 ℃,含水99%。

关井后温度恢复情况如图4 所示,1 080~1 130 m 段温度持续下降,1 140~1 225 m 段温度上升明显,分析认为关井后1 140~1 225 m 段不再出水,温度快速恢复,1 080~1 130 m 段不再受开抽时后面液体影响,温度逐渐下降。

综上所述,试验1 井出水层段为1 140~1 225 m段,层间动用不均衡,1 260~1 279 m 段砂埋未动用。1 250~1 279 m 段为潜力层。

图2 停测期间温度恢复曲线(停测曲线)

图3 开抽2 d 温度连续监测变化曲线(抽测曲线)

图4 关井2 d 温度连续监测变化曲线

2 热采水平井堵水技术

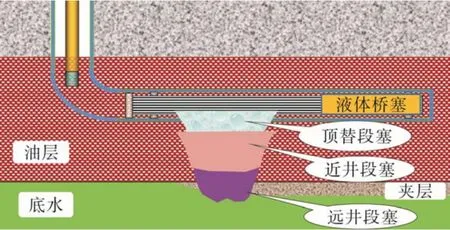

根据动态温剖测试找水技术所确定的出水段,针对水平段底部夹层不连续且A 端为主要出水层段的水平井,开展了液体暂堵胶塞配方研究,配套了适用于远井低温区的低温聚合物冻胶及适用于近井高温区的高强度纳米堵剂进行逐级封堵,以期达到增加出水段封堵强度的目的,并在此基础上形成了液体桥塞保护后段、高强度堵剂封堵前段的暂堵–多级封堵工艺技术(图5)。段塞组合为“预封堵保护+低温凝胶段塞+高强度段塞”[4–7]。

图5 暂堵–多级封堵工艺技术示意图

施工过程如下:首先下光油管至水平段底部,打开套管,正替液体胶塞,对后段储层实施暂堵保护,液体桥塞段塞注完后上提管柱至斜井段之上;然后逐级注入低温聚合物冻胶及高强度纳米堵剂,采用过顶替方式井筒不留塞,反洗井后候凝3 d;候凝结束后扫塞至目前井底再下完井管柱。液体胶塞可自行破胶或作业冲洗解除,确保对油层无任何污染堵塞。

2.1 液体胶塞配方优选及性能评价

液体胶塞施工条件为地层温度38 ℃,施工排量0.5 m3/min,地面搅拌装置容积1.0~1.5 m3,施工时间20 h,施工后注蒸汽。

胶塞性能为低温下具良好的胶体强度,交联时间大于3 min,破胶时间大于20 h,高温下快速破胶。

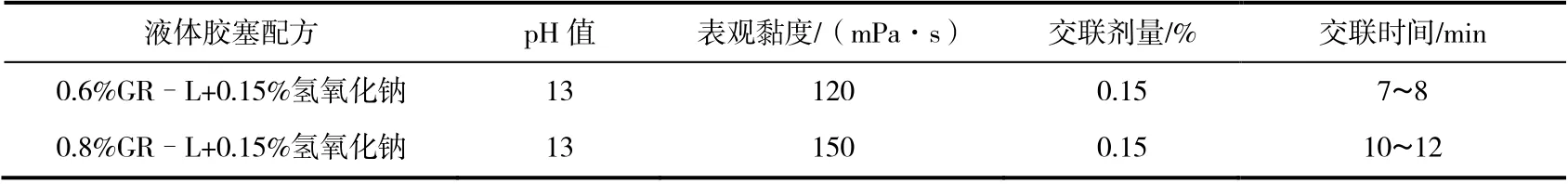

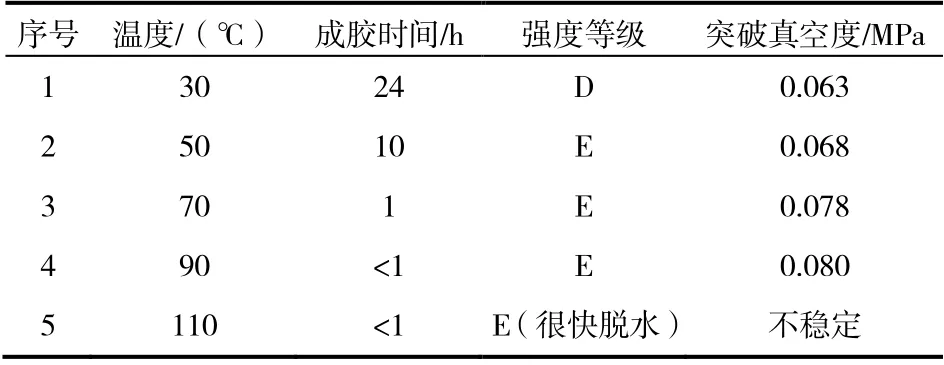

综合表1 和表2,优选出液体胶塞配方为0.8%GR–L+0.15%氢氧化钠+0.15%交联剂。

表1 液体胶塞配方优化

表2 液体胶塞承压情况

2.2 封堵体系性能评价

2.2.1 远井地带–低温聚合物冻胶体系

低温聚合物冻胶性能要求,一是能在低温(50 ℃)下可靠成胶,保护后置高强度耐温凝胶段塞;二是进入油层后能够在蒸汽作用下自然降解,保证不污染油层。

室内筛选了分散乳液聚合物凝胶体系配方,并进行了主要性能评价。配方的构成主要由分散型乳液聚合物和交联剂组成。暂堵保护剂成胶前后性状如图6 所示。

图6 暂堵保护剂成胶前后性状

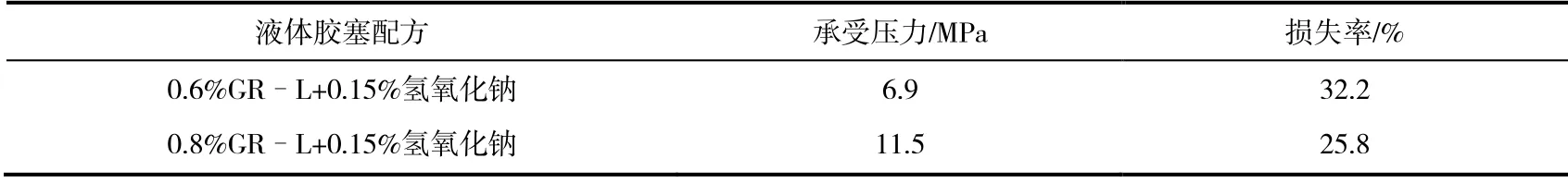

(1)成胶时间及成胶强度评价。体系成胶温度50~90 ℃,成胶时间随着温度的增加迅速加快,温度越高,成胶时间越快,形成的胶体强度也越高,但温度高于110 ℃时,聚合物分子存在热降解现象,导致凝胶很快脱水(表3)。

表3 温度对成胶时间、强度影响评价

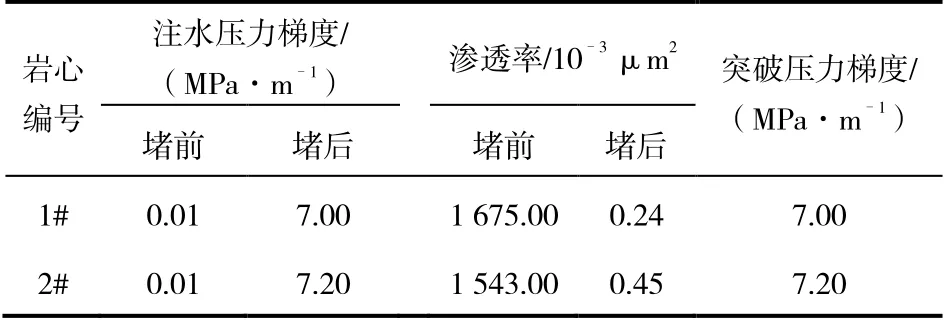

(2)凝胶体系封堵性能评价。选用2 组不同渗透率的填砂管(φ25 mm×80 mm)进行堵水效果实验,实验结果如表4 所示。注入0.3 PV 凝胶堵剂,成胶后开始注入地层水,计算堵后渗透率,突破压力为0.55 MPa,突破压力梯度为7.00 MPa/m,封堵率达到99%。

该凝胶体系具有耐温90 ℃、成胶反应时间为1~24 h(可调)、成胶强度0.063~0.080 MPa(突破真空度)的特点。

表4 凝胶体系封堵性能评价

2.2.2 近井地带–高强度纳米堵剂体系

该体系较为成熟,被广泛应用于河南油田现场封窜堵漏施工中,具有密度可调(1.28~1.70 g/cm3)、抗压强度高、耐高温(350 ℃)、流动性能好、析水少、耐冲刷性强的特点,适用于热采井近井地带高强度封堵地层[8–9]。

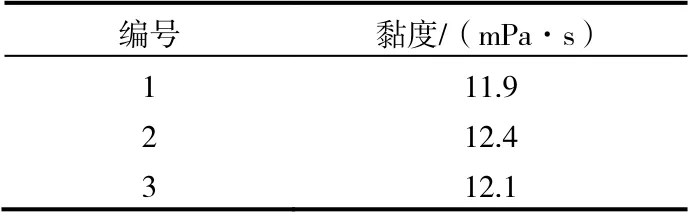

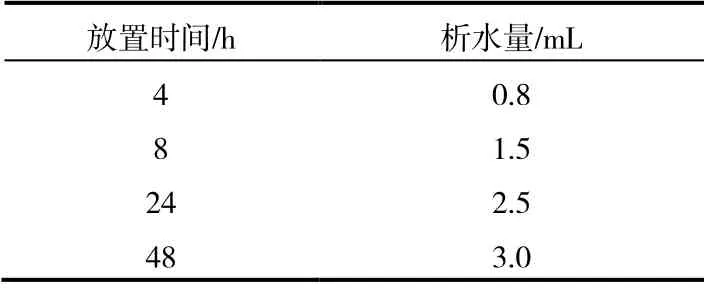

由表5 和表6 可以看出,该体系堵剂浆液黏度低、流动性好,且静置时析水量少,悬浮稳定性好。

表5 高强度纳米堵剂流动性能评价

表6 高强度纳米堵剂悬浮性能评价

对堵剂的高温高压性能进行测试,将实验样品在60 ℃、20.7 MPa 条件下养护3 d,测得堵剂平均抗压强度为17.4 MPa;在360 ℃、19.0 MPa 条件下老化5 d,测得老化后堵剂平均抗压强度为23.2 MPa,表明该体系在高温高压下强度没有损失,能够满足现场高温高压下的施工要求。

2.3 工艺参数优化

2.3.1 段塞用量优化设计

根据经验,选择体积法计算堵剂用量公式为:

式中:Q 为堵剂用量,m3;R为封堵半径,m;L为封堵有效长度(高渗透段长度或找水结果确定长度),m;φ 为有效孔隙度,%;n 为经验常数。

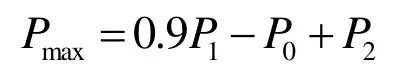

2.3.2 施工压力优化设计

式中:maxP 为最大施工压力,MPa;0P 为井筒液柱压力,MPa;1P为地层破裂压力,MPa;2P 为井筒摩阻,MPa。

2.4 现场应用

在春光油田现场实施热采水平井找堵水技术两井次,单井含水下降明显,增油效果良好,截至目前两口井累计增油226.0 t(表7),取得了较好的效果。

3 结论

(1)热采水平井动态温剖测试找水技术,通过在水平段下入分布式温度测试仪,改变生产工作制 度,造成出水位置温度异常,能够准确识别水平井出水段,解决了稠油油藏由于隔层薄、原油黏度高,难以准确找水的难题。

表7 试验井措施效果对比表

(2)准确找水后,利用液体胶塞对水平段后段非出水点进行暂堵保护,注入低温凝胶及高强度纳米堵剂对前部出水段进行深度封堵,能够达到增油降水的目的,提高了出水段封堵强度,有效地改善了高含水井出水状况。

(3)热采水平井找堵水技术解决了热采水平井水窜高含水的问题,能够有效地封堵水平井高出水段,提高水平段动用效率。现场试验两井次,措施效果较好,为高含水热采水平井治理提供了一种新的技术方法。