碱回收炉受热面腐蚀原因分析

舒永先 鄢晓忠,* 欧阳国斌 王 超 赵立新

(1.长沙理工大学能源与动力工程学院,湖南长沙,410114;2.湖南骏泰新材料科技有限责任公司,湖南怀化,418005)

碱回收炉广泛应用于制浆造纸企业的碱回收系统,燃烧制浆产生的黑液、回收碱并利用热能。碱回收炉的受热面不仅处在高温高压工况下,且又处于强碱、高碱尘的碱性环境中,因此在运行时常会发生腐蚀。在过热器、省煤器以及炉膛中下部水冷壁区域中,由于烟气中带有强碱性的碱灰沉积在高温受热面的管壁上,导致管壁上出现的腐蚀较一般的锅炉腐蚀更为严重,造成碱回收炉受热面腐蚀减薄而引起损坏,往往会造成受热面爆管,故障一旦发生将导致碱回收炉故障停炉,涉及范围大,严重影响碱回收炉安全、经济运行[1-2],也影响到整个企业的正常运行。

基于碱回收炉受热面腐蚀问题,国内外学者主要从以下几个方面进行了研究:腐蚀机理的研究,通过对燃料特性、炉内流场及腐蚀产物分析,查找碱炉受热面腐蚀的机理及原因,认为腐蚀的机理主要分为硫化物型、硫酸盐型及氯化物型[3-5],反复的腐蚀、结垢导致热阻增加,降低了水的冷却效果,最终导致水冷壁爆管[6];近几年碱回收炉腐蚀过程的研究侧重于氯化物腐蚀以及炉内流场对碱回收炉的腐蚀影响[7-9],其他腐蚀因素及受热面腐蚀实验分析研究较少;运行实践表明,通过碱回收炉的运行调整,保证流场均匀、利用低压空气流冲刷炉膛壁面、采用高固含量的黑液以及过量的空气系数[10-11],以减轻碱回收炉受热面的腐蚀,但防腐效果达不到理想要求;通过对设备进行技术改造,消除或减缓腐蚀,如选用耐腐蚀材料(复合管材)、结构改造(受热面布置形式等),具有一定的防腐效果,但材料和结构改造的成本较高,往往只能在部分受热面使用。

本研究对湖南省某造纸企业的碱回收炉受热面腐蚀问题进行了分析,研究并找出腐蚀问题的根本原因及规律,供相关企业参考。

1 碱回收炉简介

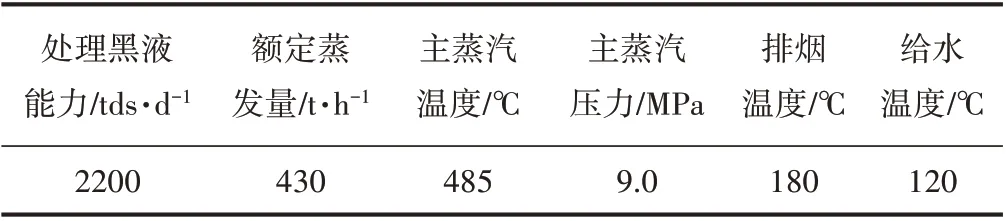

湖南省某造纸企业有一台ANDRITZ 公司设计生产2200 tds/d 的单汽包、低臭型高效碱回收锅炉。该碱回收炉炉膛炉底由碳钢管组成的膜式水冷壁构成,下部炉膛水冷壁由复合钢管构成,炉底与炉膛前壁和后壁相连,最靠近两侧水冷壁的一条底管是由变质合金825 制成。碱回收炉整体采用π 型布置,主要设计参数为:蒸发水量489 t/h,处理黑液固形物2200 t/d,蒸汽产量约355 t/h,过热蒸汽压力9.2 MPa,过热器出口的蒸汽温度490℃,排烟温度180℃。其设计参数如表1所示。

表1 碱回收炉设计参数

稀黑液经过多次蒸发浓缩后,成为燃烧黑液。燃烧黑液主要由约70%的黑液固形物和约30%的水组成[12]。其中黑液固形物主要是由有机物(有机酸、木素等) 和无机物(Na2CO3、NaOH、Na2S、Na2SO4、SiO2等组成的钠盐化合物)组成。燃烧黑液成分分析如表2所示。燃烧黑液元素分析如表3所示。

从表3 可知,黑液中的Na、K、S 及Cl 元素含量远高于普通燃料,所以黑液是一种发热量较低、灰分多、熔点不一、腐蚀性强的的特种燃料。在燃烧过程中这些化学元素在适当的温度下进行化学反应,生成了制浆生产所需的化学品,因此,碱回收炉不仅仅是燃烧炉,而且是化学反应器,因而较易被腐蚀。

表2 燃烧黑液成分分析 %

表3 黑液元素成分分析 %

因为严重的腐蚀问题,该碱回收炉每年都会由于爆管、积灰等问题需要停炉维修数次,因此,通过对该碱回收炉腐蚀问题进行分析研究,以采取减轻腐蚀措施、预测受热面寿命、合理安排停炉检修时间。

2 碱回收炉受热面检测

为了研究碱回收炉受热面腐蚀的原因,近年来,在该碱回收炉停炉检修期间,对各受热面的管壁特性进行了检测,尤其对受损严重、减薄量较大的水冷壁管进行了切管取样分析。

(1)管壁特性分析

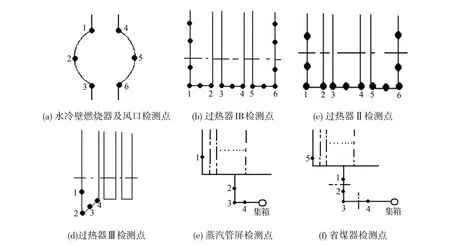

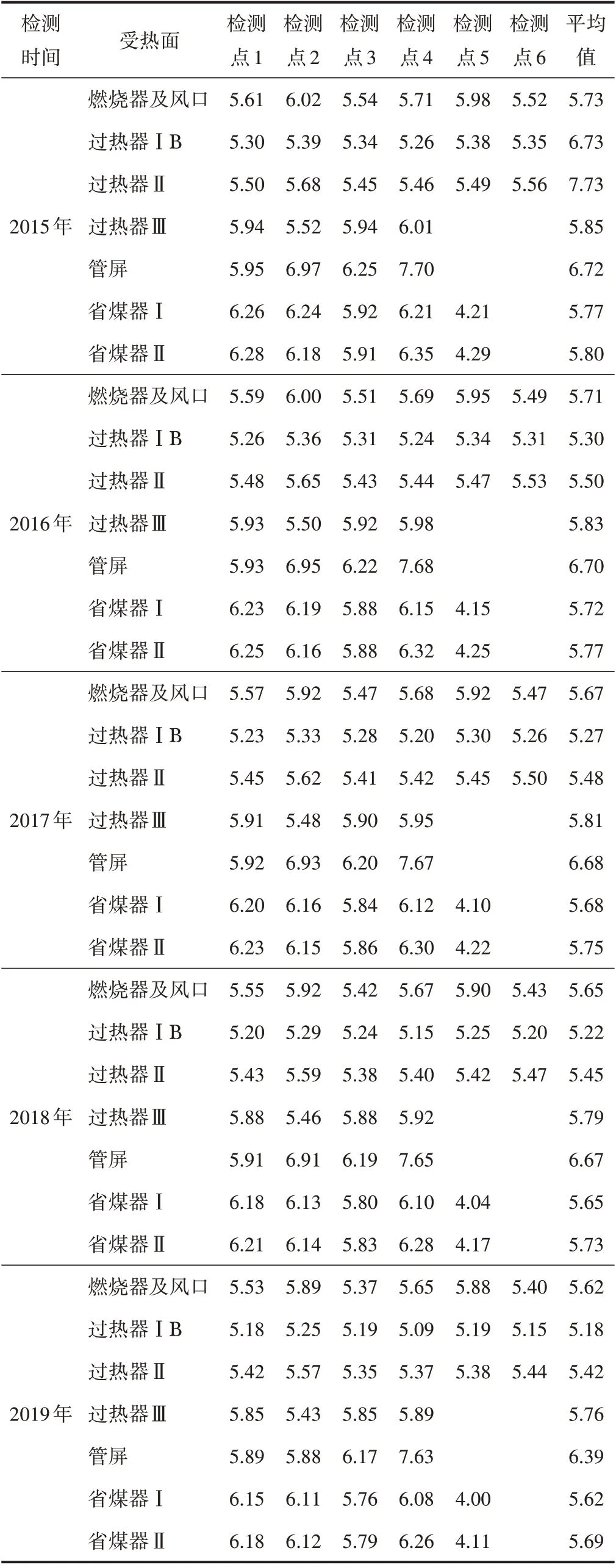

管壁特性分析主要检测碱回收炉受热面相关区域各危险点管壁厚度变化情况。检测的受热面及各受热面检测点位置(即危险点位置)如图1 所示。近5 年碱回收炉各受热面检测点平均壁厚变化如图2 和表4所示。

壁厚检测结果显示,碱回收炉各个受热面平均壁厚在不断减小。其中2015-2016 年期间过热器ⅠB 和过热器Ⅱ壁厚减薄速率偏高,其他受热面检测部位平稳减薄,碱回收炉整体腐蚀问题较为严重。

(2)腐蚀产物及管材分析

对碱炉炉膛前水冷壁中部的3 个不同腐蚀位置点及水冷壁新管进行切管取样,并分别制作成(10×10×10) mm 的分析试样。采用日本进口的JSM-6490LV/JEOL 型扫描电子显微镜,在放大500~3000倍的情况下对其进行SEM分析,结果如图3所示。

由图3(a)~图3(c)可以看出,腐蚀管样的3 个不同腐蚀位置的腐蚀程度有所差异。在腐蚀最严重区间(见图3(a)),腐蚀厚度约为320~350 μm;腐蚀过渡区间(见图3(b)),腐蚀深度约为50~75 μm;腐蚀不严重区间(见图3(c)),腐蚀深度约为15~30 μm;而新管样则为30 μm左右的氧化层。造成腐蚀不严重区间的腐蚀深度小于新管样氧化层深度的原因为:旧管内壁的腐蚀层以及垢层已经渗透进了管内壁中,所以使得在扫描电子显微镜下腐蚀深度会略小于氧化层厚度。

图1 碱回收炉各受热面检测点布置图

图2 近5年碱回收炉各受热面检测点平均壁厚变化

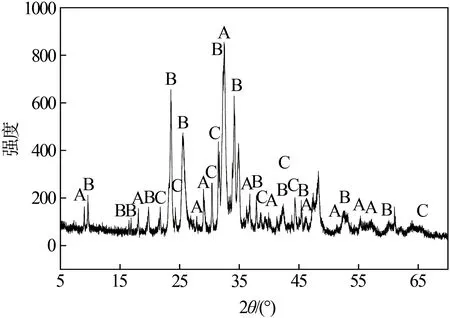

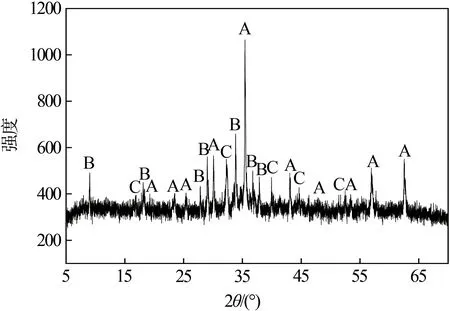

为更好地了解和判断金属管壁腐蚀的原因,在碱回收炉停炉检修期间,采集蒸汽管屏、过热器管内壁的腐蚀垢样,使用德国进口的D8 Advance/Bruker型X射线衍射仪进行了腐蚀垢样的XRD 分析,结果如图4和图5所示。

通过图4 和图5 可知,垢样的主要成分是Na2CO3以及Na 的硫酸盐。而在管屏内垢样的元素分析中发现了K 的硫酸盐以及Na、K 以及Cl 元素的混合物;过热器管内垢样的主要成分为Fe3O4。

3 碱回收炉受热面腐蚀分析

引起碱回收炉金属受热面的腐蚀原因有很多,如燃料碱盐浓度、腐蚀性气体、运行工况等。

3.1 烟气中H2S、CO等对水冷壁产生的高温腐蚀

由于碱回收炉具有化学反应器的特征,在黑液燃烧时,碱回收炉中会产生较多的化学产物(如CO、CO2、H2、H2O、SO2等气体),这些含硫气体以及熔融无机盐(含NaOH、Na2CO、Na2S、H2S、Na2SO4等)[5]熔融物对受热面材料有强烈的腐蚀性。在炉内受热面的管道弯曲处容易积聚熔融无机盐,产生高温熔盐腐蚀,致使管道逐渐变薄进而破损。烟气中所含的SO2和H2O 以及熔融硫酸钠结合生成NaHSO4,高温下NaHSO4有强腐蚀性,如果碱回收炉尾部受热面的低温段的管壁温度低于烟气的露点,则会凝结成NaHSO4液滴,造成管壁腐蚀[7]。H2S 一般会产生高温腐蚀,尤其在水冷壁区域。高温H2S 腐蚀通常为均匀腐蚀的形式,发生在约204℃以上的典型温度。高温下H2S对钢的腐蚀反应见化学方程式(1)。

图3 水冷壁腐蚀管样和新管样的SEM图

这些腐蚀物比较松软,容易被飞灰颗粒冲刷掉,露出新的金属表面,然后再一次被腐蚀。因此,磨损与腐蚀交替循环进行,使管壁减薄加快。由于过热器以及炉膛中下部水冷壁区域中的烟气带有强碱性的碱灰,沉积在高温受热面的管壁上,导致管壁上出现的腐蚀较一般锅炉的腐蚀更为严重。

表4 近5年碱回收炉各受热面检测点平均壁厚变化 mm

图4 管屏内腐蚀垢样的XRD图

图5 过热器管内腐蚀垢样的XRD图

3.2 碱金属盐导致的受热面管外腐蚀

黑液固形物中含约30%的无机化合物,在燃烧时会生成低熔点的灰分如表5所示。大量的灰分被烟气带走,其主要成分是Na2CO3、Na2S、Na2SO4以及Na或K的其他化合物。

表5 灰分中某些化合物的熔点

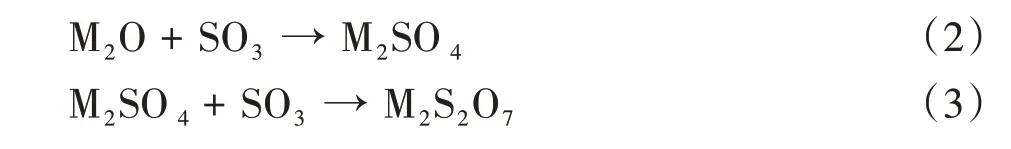

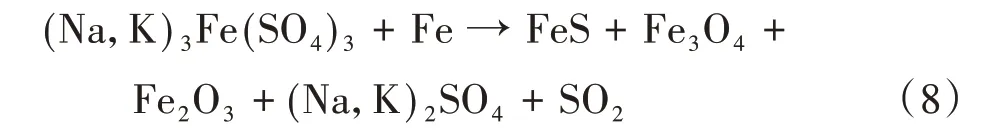

如表5 所示,碱金属化合物一旦分解形成氧化物M2O(Na2O,K2O),就会与SO3反应,生成低熔点的硫酸盐M2SO4(Na2SO4熔点884℃,K2SO4熔点1076℃)。硫酸盐腐蚀锅炉受热面的氧化层,生成低熔点的硫酸盐络合物Na3Fe(SO4)3和K3Fe(SO4)3,两者熔点分别为624℃和618℃,紧密黏结在受热面上造成二次灰,且都具有腐蚀性,见化学方程式(2)~式(4)。

硫酸盐有黏性,呈淡白色,露点低,气相扩散速度较灰粒惯性撞击沉积速度快,扩散到温度较低的受热管表面时,将凝结和黏附在管壁氧化膜上。碱金属硫酸盐沉积到受热面上后,会再吸收SO3,并与Fe2O3发生化学反应,生成具有腐蚀性的复合硫酸盐(Na,K)3Fe(SO4)3,见化学方程式(5)~式(7)。

当硫酸盐沉积量增多、沉积层表面温度升高到硫酸盐熔点时,管壁上的氧化保护膜Fe2O3就会被硫酸盐溶解破坏,导致管壁发生腐蚀。生成淡白色的复合硫酸盐(见图6)黏附在金属表面,是高温腐蚀的腐蚀剂。

图6 黏附在水冷壁管壁上的复合硫酸盐

复合硫酸盐熔点很低,Na3Fe(SO4)3熔点624℃,K3Fe(SO4)3熔点618℃。复合硫酸盐不能像氧化铁一样在管子上形成稳定的保护膜,且复合硫酸盐具有从高温壁面向低温壁面移动的能力,从而使腐蚀过程继续下去并增强。液态复合硫酸盐与管壁金属的反应见化学方程式(8)。

其中生成物又可以作为腐蚀剂继续参加反应,金属铁不断被氧化,直至管壁被腐蚀破坏。事实上,在有O2供给的情况下,少量液态复合硫酸盐存在就能腐蚀大量金属,该反应见化学方程式(9)。

此外,沉积层的硫酸盐中只要存在很少量的焦硫酸盐就会出现更严重的腐蚀。因为焦硫酸盐在400℃的管壁沉积层温度下呈液态,且随反应的SO3增多,焦硫酸盐增多,腐蚀更严重。

3.3 腐蚀性气体导致的受热面管外腐蚀

黑液燃烧还会产生大量的含有诸如SO2、SO3、H2S、水蒸气等腐蚀气体。SO2、SO3、H2O(汽)存在一般会产生低温腐蚀:在温度达到露点时,SO2、SO3、H2O(汽)直接反应生成强酸腐蚀尾部烟道受热面;温度在250℃左右时,这些腐蚀气体会对壁面产生腐蚀作用;在300℃以上,烟气中的O2、SO2也会与管子外壁的氧化铁作用,慢慢腐蚀管壁。SO3还会结合碱盐产生如化学方程式(2)~式(7)的腐蚀反应。

3.4 炉内流场不均加速受热面的磨损

气流速度场不均,容易形成烟气走廊,导致对受热面的磨损加重,此现象一般在尾部低温受热面部位较为严重,如省煤器、空气预热器等。在省煤器、空气预热器区域中,各级受热管面密排布置,间距较小,阻力较大;而管排旁侧节距较大,通道笔直,阻力较小。烟气就更易流向阻力较小的尾部区域,该区域的烟气流速上升,造成受热管壁腐蚀程度增大。同时,由于碱灰黏度较大,容易黏附在管壁上,造成排管之间堵塞,流通面积减小,阻力加大,形成烟气走廊,使得烟气流速增高,从而加大磨损。

在停炉期间发现个别燃烧器出现了变形、堵塞、烧坏等情况,如图7所示。燃烧器区域温度过高或二次风门调整不当,引起燃烧器冷却不够,从而导致燃烧器烧坏变形,又加重炉内气流流场不均(破坏炉内速度场),也会影响炉内气流偏斜,对受热面的磨损造成影响。即使是同一个受热面,在不同位置造成的磨损情况也不一样。

4 碱回收炉受热面防腐措施

(1)内流场和温度场。2019年8月,利用停炉检修机会对碱回收炉进行了冷态模拟和各次风机及风门的调节性能试验,以了解炉内动力场,即确定炉内气流是否偏斜、刷墙等;掌握一次风、二次风、三次风机及各次风门挡板的调节特性。试验结果表明,各次风门(一次风、二次风、三次风)的个别风门挡板卡死或无法调节到位,影响碱回收炉风量调节和燃烧调整;各次风在炉内横截面离水冷壁面约500 mm 处的水冷壁面速度分布不均匀,各侧墙面的速度相差较大,其中一次风后墙面平均速度最大,且前墙及后墙的速度扰动较大。鉴于此,在修复卡死或无法调节到位的风门挡板基础上,根据碱回收炉运行负荷,按一次风、二次风、三次风机及各次风门挡板的冷态特性曲线调节风量与风速,保证炉内的速度场和温度场的均匀与稳定。从而减少炉内受热面的磨损与腐蚀。

图7 左水冷壁燃烧器出现变形

(2)控制炉内气氛条件。碱回收炉热态MCR 负荷运行时,一次风、二次风、三次风机的变频率调节开度分别为80%、90%、80%左右,且随碱回收炉负荷变化,各次风机变频开度可适当增减。以此保证炉内有合适的过量空气系数,减少烟气中H2S、CO、SOx、H2等成分,从而减轻水冷壁高温腐蚀和受热面的管外腐蚀。

(3)减少烟气的碱金属盐携带量。炉内可掺烧少量煤粉进行混合燃烧,使黑液中的碱性物质(如NaOH、Na2CO3)与烟气中的SO2固定在炉渣中[13-14]。同时,保证回收碱液及时排出,防止高温碱液飞溅加重腐蚀。保证黑液品质,增设黑液控制阀,保证合理的黑液送入量以及液滴尺寸,稳定炉内热流密度。以此减少碱金属盐导致的受热面管外腐蚀。

(4)防腐和防磨损的其他措施。该碱回收炉下部炉膛水冷壁至三次风口中心线以上1 m 的区域采用复合钢管(材质:SA210-A1/AISI304L)。炉膛上部及后墙水冷壁采用普通碳钢管(材质:SA210-A1)。在分界段处喷涂有约高度2 m 的防腐蚀和防磨损涂料;加强受热面吹灰,针对碱灰的特点,采用适当提高吹灰蒸汽压力和缩短吹灰周期的方法,增强吹灰效果。

5 结 论

以湖南省某造纸企业2200 tds/d 碱回收炉为研究对象,通过分析黑液特性、测量碱回收炉受热面的厚度变化以及对水冷壁割管进行SEM 分析及腐蚀产物XRD分析,研究碱回收炉运行中受热面腐蚀的原因。

(1)碱回收炉受热面腐蚀主要发生在炉膛中下部水冷壁区、燃烧器和一级过热器。

(2)碱回收炉受热面腐蚀的主要因素是K、Na的硫酸盐和腐蚀产生的SO2、SO3、H2O(汽)、H2S 等腐蚀气体,且腐蚀产物是可以扩散的高温腐蚀的腐蚀剂,使碱回收炉腐蚀问题越来越严重。

(3)在烟气流速高的部位是K、Na 的硫酸盐和腐蚀产生的SO2、SO3、H2O(汽)、H2S 等腐蚀气体流通量大,受热面腐蚀和磨损加剧。

(4)可采用以下措施防腐:均匀炉内流场和温度场、控制炉内气氛条件、采用复合材料、加强受热面吹灰、预处理防腐等。