加压冷冻白条肉气体介质的热质传输特性分析

张茗赫,徐 振,陈雨露,李雨欣,荣维来,王 颖,黄 烁,佟泽天,甄 仌

(哈尔滨商业大学 能源与建筑工程学院,哈尔滨 150028)

干耗[1-3]是指在冷却、冻结、冷藏的过程中因温度变化造成水蒸气分压差,进而食品中的水分蒸发或冰晶升华,造成食品出现干燥、质量减少的现象.例如鲜肉在冷加工过程中,由于鲜肉表面水蒸汽呈饱和状态,其水蒸汽分压力大于冷间内空气中水蒸汽分压力,随着冷加工过程热交换的进行,鲜肉水分将从肉体表面蒸发出来,致使肉体水分损失,称之为“干耗”.食品发生干耗时不仅重量损失,表面出现干燥现象,食品的品质也会下降.例如猪肉在冷冻过程中,会造成水分的流失导致猪肉干瘪,流失营养而失去原有的口感,因此降低猪肉在冷冻加工中的干耗[4-5]具有重要的理论和工程意义.

随着社会的发展,中国越来越重视环境保护,减少污染.南方由于养殖业猪的排泄物很难处理,国家大力支持“南猪北养”,将南方的生猪规模饲养搬迁到产粮区东北,因此面临着冷冻猪肉的南运问题.今年非洲猪瘟传入我国,农业农村部严禁生猪调运,肉类冷链物流业快速发展.减少猪肉在冷冻过程中的干耗,尽可能保持猪肉新鲜度的问题急需解决.

冷却肉加工温度0~15 ℃,冷冻肉加工温度-40~-15 ℃[6].冻结和冷藏过程都有干耗.肉类在冻结过程中,表面层的水分蒸发,肉类不断减重,由于鲜肉含热量大,猪肉冷冻热质交换量大,干耗较冷藏更大,保持新鲜度的最主要过程在冷冻过程.

加压冷冻法降低干耗是目前很有前途的一个方向,加压冷冻猪肉降低干耗以保证猪肉的新鲜度这一领域一直在发展中.目前研究热点主要集中在高压冷冻[7-8]和解冻[9]方法.高压速冻和高压解冻的机理是:通过改变压力,跨越最大冰晶生成带,实现水分快速冻结和冰块速解冻.但是,高压冷冻法由于压力较高(一般为百兆帕级别的压力,相当于几千个大气压),对工程有很高的要求,在实际工程中难以实现.

王达子、闫泽生等[10-12]提出采用加压冷冻法(压强约为6.06×105Pa)降低猪肉的干耗,取得了初步的研究成果.王达子[10]研究表明,加压冷冻能提高食品冻结速度,缩短冻结时间,减少冻结过程干耗.王达子[11]分析介质压力对冻结速度、时间的影响,给出传热模型.闫泽生[12]研究表明加压冷却、冻结可减少干耗.以上研究仅建立了传热模型,并未耦合传质模型;上述研究属自然对流换热,并未与冻结间强制对流传热进行对比.

本文将针对白条肉冷冻过程建立传热传质耦合数理模型,将加压自然对流冻结与冻结间强制对流冻结两种工况下表面传热系数、对流传质系数关联式的选取进行对比分析,并对两种冷冻介质(氮气与空气)对表面传热系数、对流传质系数的影响进行比较,推动加压冷冻法在实际工程中加以运用.

1 加压冷冻的实验方案

本研究的实验部分是在一个耐压冷冻实验装置中进行的,装置外层为一圆柱形耐压钢制罐体(蒸发器缠绕于壁面),用白条肉作为冻结试样,将白条肉吊挂于实验装置内.通过充入纯氮气或空气(氮气与氧气的混合物,比例为8∶2假设无其他气体,下文简称空气)的方式对实验装置进行加压,当外接压力表显示实验装置内达到实验预定压力(为便于在工程中推广,实验预定最大压强为2.02×105Pa)后,开启制冷机降温,冷冻介质与白条肉表面形成自然对流换热与自然对流传质.

根据实验条件,为简化模型作出以下假设:

1)设定白条肉特征长度l为1 m;

2)白条肉的初始温度均匀一致,且冻结环境温度一定;

3)白条肉主要靠自然对流换热进行热传递;

4)不考虑实验装置内管道设计对流体的影响;

5)整个冻结过程中,边界条件保持不变;

6)白条肉内部凝固区不考虑传质,传质过程主要发生在白条肉表面冻结之前;

7)白条肉内部各向同性,相变温度一定;

8)实验装置的冻结温度设定为-25 ℃;

9)氮气、空气在温度为248 K,压强为0.505×105、1.01×105、1.515×105、2.02×105、2.525×105、3.03×105Pa下的热物性,见表1.

表1 氮气和空气的热物性参数

2 加压冷冻的传热模型

2.1 白条肉的传热模型

本实验中,冻结介质与白条肉换热属于自然对流换热,食品冻结过程中温度随时间而变化,属于非稳态导热.将白条肉模拟成一维大平板模型(取一侧端点为坐标原点),对于非稳态导热的平板模型,其内部导热的微分方程为:

(1)

t(x,0)=t0

(2)

(3)

(4)

(5)

(6)

ceff=Mici+Mscs+Mwcw

其中:λeff、λc、λd为等效、连续相、分散相的导热系数,W/(m·K);ceff、ci、cs、cw为等效、冰、干物质、水的比热容,J(kg·K);Mi、Ms、Mw为冰、干物质、水的质量比(kg/kg干物质);εd为分散相的体积占有率;xd为分散相的质量百分数;ρ为猪肉的密度,W/m3;ρd为分散相的密度,W/m3;δ为白条肉厚度,m

由于存在潜热,发生相变时比热为考虑潜热的当量比热容.

冻结前干物质为连续相,水为分散相;冻结后干物质和冰为连续相,水为分散相.

2.2 白条肉的表面传热系数

基于以上物理模型,利用格拉晓夫数进行判断,平板模型的表面传热系数h选择大空间层流自然对流换热系数关联式[13]:

Nul=0.59(GrPr)0.25

(7)

得到

(8)

实际工程中冷库冻结间采用冷风机吹风,白条肉与传热介质之间属强制对流传热,利用雷诺数进行判断,平板模型的表面传热系数h选择层流强制对流换热系数关联式:

(9)

得到

(10)

假设白条肉长度l取1 m,热物性参数见表1,按照上述公式进行计算,得到白条肉在不同压强下氮气和空气中冻结的表面传热系数h,将本实验自然对流工况与冻结间强制对流工况(风速为1 m/s)进行比较.

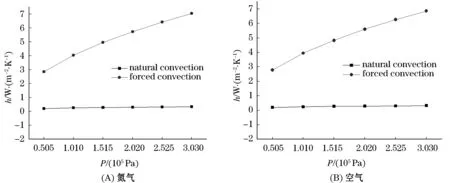

图1 自然对流表面传热系数与强制对流表面传热系数随压力变化

从图1可以看出,随着气体介质压力的增大,氮气(空气)的强制对流表面传热系数有比较明显的增大,自然对流表面传热系数也随压力增大而增大,但增大的不明显.气体介质的强制对流表面传热系数远大于自然对流表面传热系数.

3 加压冷冻的传质模型

3.1 白条肉的传质模型

本实验中,冻结介质与白条肉传质属于自然对流传质,食品冻结过程中水分随时间而变化,属于非稳态传质.将白条肉模拟成一维大平板模型(取一侧端点为坐标原点),对于非稳态传质的平板模型[14],其内部传质的微分方程为:

(11)

(12)

(13)

其中:M为含水分的量,kg/kg干物质;hmd为蒸发系数,kg/(m2s);Ws为空气中水分的含湿量,kg水/kg干空气;Wa为试件表面水分的饱和含湿量,kg水/kg干空气

在加压冷冻过程中,传热模型(1)和传质模型(11)需联立求解.

3.2 白条肉的传质系数

在传热模型的基础上,做如下补充:白条肉悬挂于冻结间内,冻结介质流体向着猪肉表皮方向流动,流体流经猪肉表皮,其表面形成浓度边界层,白条肉的长度为l,当冻结介质流过白条肉表面时,冻结介质中的水蒸气与白条肉内的水蒸气分压力不同,于是白条肉表面的水分散失.在水蒸气分压力差的作用下,内部水分通过表皮扩散到冻结介质中.

由于在现有文献中查不到大空间自然对流传质系数关联式,因此基于本实验的大空间层流自然对流换热系数关联式(8),利用刘易斯关系式得到大空间自然对流传质系数关联式.

(14)

(15)

实际工程中冷库冻结间采用冷风机吹风,白条肉与传热介质之间属强制对流传质,利用雷诺数进行判断,平板模型的表面传质系数hm选择层流强制对流质交换准则关联式:

sh=0.664Re1/2Sc1/3

(16)

得到

(17)

根据吉利兰提出的半经验公式可以估算得出公式(14)、(15)中气体A与气体B之间的分子扩散系数D[15]:

(18)

其中:μA,μB为水蒸气和空气(氮气)的分子质量;VA、VB为水蒸气和空气(氮气)在正常沸点时液态克摩尔容积,cm3/(gmol);

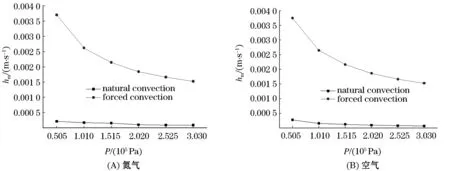

假设白条肉长度l取1 m,热物性参数见表1,按照上述公式进行计算,得到白条肉在不同压强下氮气和空气中冻结的对流传质系数hm,将本实验自然对流工况与冻结间强制对流工况(风速为1 m/s)进行比较.

从图2可以看出,随着气体介质压力的增大,氮气(空气)的强制对流传质系数有比较明显的减小,自然对流表面传质系数也随压力增大而减小,相对于强制对流传质系数减小的并不明显.气体介质的强制对流传质系数远大于自然对流传质系数.

图2 自然对流传质系数与强制对流传质系数随压力变化

4 结 语

本文建立了白条肉加压冷冻过程的耦合传热传质模型,给出了自然对流表面传热系数与强制对流表面传热系数,自然对流传质系数与强制对流传质系数的计算关联式,并进行了对比分析.

研究发现,氮气(空气)介质表面传热系数均随着压力的增大而增大,随着介质压力增大强制对流表面传热系数明显增大;氮气(空气)介质对流传质系数均随着压力的增大而减小,随着介质压力增大强制对流传质系数明显减小.在相同的压力条件下,氮气和空气的表面传热系数和对流传质系数相差不大.