Ti-10V-2Fe-3Al合金的结构稳定性、微观组织及力学行为

齐立春, 张凯超, 肖文龙, 黄 旭, 赵新青

(1.中国航发北京航空材料研究院 钛合金研究所,北京 100095;2.北京航空航天大学 材料科学与工程学院,北京 100191)

作为钛合金的重要门类,亚稳β钛合金由于其高强韧性、强耐蚀性、优异的生物相容性及形状记忆(超弹性)等性能[1-2],已经成为先进工业领域重要的结构材料和功能材料。亚稳β钛合金优异力学性能和功能特性的物理基础在于其丰富的固态相变特性,通过改变成分及冷、热加工(含热处理)可实现微观组织和力学性能的调控。根据亚稳β钛合金的结构稳定性,合金的变形行为可涉及塑性滑移、孪晶变形和应力(应变)诱发马氏体相变等[3-4]。

近年来,关于结构稳定性和马氏体相变的研究已经成为先进钛合金和材料物理领域的热点,例如具有生物医用前景的Ti-Nb系合金[4-6]和工程应用背景的 β-CEZ(Ti-5A1-2Sn-2Cr-4Mo-4Zr-1Fe)[7-8]及Ti-10V-2Fe-3Al[9-10]等亚稳β钛合金。此外,部分α + β型钛合金中的马氏体相变和力学行为也引起了研究者的兴趣,如SP-700(Ti-4.5Al-3V-2Mo-2Fe)[11]和 Ti-6246(Ti-6Al-2Sn-4Zr-6Mo)[12]等。研究结果表明,这些钛合金的冷热加工及热处理对微观组织和力学性能具有显著影响,例如亚稳β钛合金的力学行为和结构稳定性与热-机械处理密切相关,可呈现双屈服、非线性变形、超塑性和超弹性等力学行为[4,7-8,13-17],尽管部分力学行为的相关机制尚存争议。Grosdidier等认为β-CEZ合金拉伸过程中的非线性变形行为来源于应变诱发马氏体转变[7-8],而部分学者将非线性行为归因为无位错滑移、纳米缠绕和位错环[4,16-17]。近年来的原位XRD和同步辐射实验证实,应力/应变诱发马氏体相变是亚稳β钛合金非线性变形行为的本质原因[5,18-19]。Barriobero-Vila等进行亚稳 β 钛合金的原位X-射线衍射实验结果表明,除了淬火和应力可诱发β→α'马氏体相变,加热过程也可产生等温α'马氏体转变[20-22]。大量研究结果表明,亚稳β钛合金的变形机制不仅与马氏体转变相关,还涉及滑移、孪晶变形等[23-28]。

作为典型的高强韧亚稳β钛合金,Ti-1023已应用于客机起落架主承力构件和直升机旋翼系统关键构件[3,29-34]。鉴于Ti-1023合金的亚稳结构属性,其微观组织、力学行为及其与冷热加工(热处理)的相关性一直受到研究者的关注。Ti-1023合金马氏体相变研究可追溯到20世纪80年代,研究者指出合金样品的内应力及外加应力对相变具有重要作用[35-36]。目前关于Ti-1023合金的马氏体相变研究,主要关注单相区固溶并快冷以及应力作用下的马氏体转变。实际上,先进工业领域应用的Ti-1023合金往往涉及多种冷热加工及热处理,因此深入研究冷热加工及热处理对微观组织演化和力学行为的影响,对Ti-1023合金的组织和性能优化及其在先进工业领域的应用均具有重要意义。

本工作以Ti-1023合金为研究对象,系统研究结构稳定性以及冷轧变形合金的微观组织演变及力学行为,揭示冷变形及热处理对合金微观组织和力学行为的影响规律。

1 实验材料和方法

以零级海绵钛和V-Al-Fe中间合金为原材料,经三次真空自耗熔炼制备直径为380 mm的Ti-1023合金铸锭。铸锭经多次镦拔锻造成直径为200 mm的棒材,再经单向拔长和多道次大变形量热轧成直径为10 mm的棒材。直径为10 mm的棒材经机械切削(直径8 mm)后,采用横列式轧机进行多道次冷轧变形,变形量分别为20%、28%、36%和42%。采用金相法测得合金的β相转变温度为793 ℃,棒材化学成分如表1所示。

表1 Ti-1023合金化学成分测试结果(质量分数/%)Table 1 Chemical composition of Ti-1023 alloy(mass fraction/%)

未轧制合金的热处理、微观组织表征及拉伸试样采用线切割方法从直径200 mm锻棒上切取,热处理和微观组织表征试样尺寸为φ10 mm × 15 mm的圆柱,力学性能测试采用工作部分为φ5 mm × 25 mm的试样。未轧制合金的热处理实验包括:单相区水冷(833 ℃/120 min/WQ)、单相区炉冷(833 ℃/120 min/FC)和单相区炉冷 + 两相区水冷(833 ℃/120 min/FC + 753 ℃/120 min/WQ)。冷轧棒材微观组织表征试样采用线切割纵向切取长度为15 mm的圆柱,力学性能测试采用工作部分为φ3 mm × 15 mm的拉伸试样。

采用Max2500型多晶X射线衍射仪(Cu-Kα靶/工作电压40 kV)进行合金相组成的分析表征;采用DM4000型光学显微镜和NanoSEM450型场发射扫描电镜观察合金的微观组织。采用Tecnai G2 F20和JSM-7001F场发射高分辨透射电子显微镜分析合金的微观结构。室温拉伸性能测试在5887电子万能材料试验机上进行。

2 实验结果与讨论

2.1 Ti-1023 合金的结构稳定性

图1分别为Ti-1023合金经单相区水冷和单相区炉冷的光学显微组织。从图1(a)可见,当合金样品在833 ℃单相区固溶并水冷后,显微组织为过冷的等轴状亚稳β相,无初生α相出现。而合金经833 ℃单相区固溶并炉冷后,其显微组织主要为β基体上析出大量的互相交错的板条状α相,如图1(b)所示。

为了进一步确认Ti-1023合金不同热处理后的相组成,对不同冷却处理的合金试样进行X-射线衍射(XRD)分析表征,其衍射图谱如图2所示。由此可见,当Ti-1023合金在833 ℃单相区固溶并经水冷后,其XRD衍射谱上只有β相(110)面和(211)面的衍射峰,表明此时Ti-1023合金由单一的 β相组成,如图 2(a)所示。由图 2(b)所示的XRD衍射谱可知,合金经833 ℃单相区固溶处理并炉冷至室温后,其微观组织由大量的α相和部分β相组成。这意味着,在炉冷过程中大部分β相分解为α相,这与图1所示的合金光学显微组织形貌相一致。

图1 单相区固溶后分别经水冷和炉冷处理后的Ti-1023合金光学显微组织形貌 (a)833 ℃/120 min/WQ;(b)833 ℃/120 min/FCFig. 1 Optical micrographs of Ti-1023 alloy with different heat treatments (a)833 ℃/120 min/WQ;(b)833 ℃/120 min/FC

图2 单相区固溶后分别经水冷和炉冷处理后的Ti-1023合金的XRD衍射谱Fig. 2 XRD profiles of Ti-1023 alloy with different heat treatments

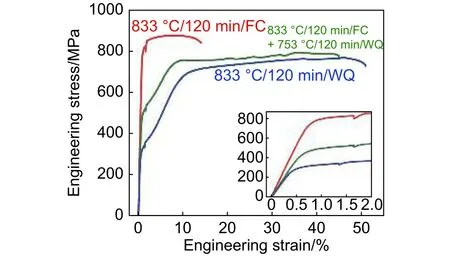

为了表征不同热处理的Ti-1023合金的结构稳定性和力学行为,对单相区固溶后水冷、炉冷以及炉冷后经两相区水冷样品进行了室温拉伸测试,图3为三种合金样品在室温拉伸状态下的工程应力-应变曲线。

图3 经不同热处理的Ti-1023合金的室温拉伸工程应力-应变曲线Fig. 3 Tensile engineering stress-strain curves of Ti-1023 alloy after different heat treatments

由图3可知,当Ti-1023合金经单相区(833 ℃)固溶并水淬之后,其应力-应变曲线呈现“双屈服”特性。显然,相组成为单一亚稳β相的Ti-1023合金具有较低的结构稳定性,此时在较低的应力作用下即可发生马氏体相变,此应力与应力-应变曲线的第一屈服强度(约305 MPa)相对应。由于后续的马氏体相变需要更高的诱发应力,因此应力提高对应着应力诱发的马氏体体积分数的增加。当诱发α'马氏体相变的应力高于β相的屈服强度,那么导致β相发生永久塑性变形的应力即第二屈服强度(约685 MPa)。因此,第一屈服应力到第二屈服应力之间的变形过程对应于应力(应变)诱发马氏体相变和马氏体变体的自协作过程[5-7]。

与单相区固溶并水淬样品相比,经单相区(833 ℃)固溶并炉冷至室温的Ti-1023合金应力-应变曲线与普通金属材料类似,不呈现“双屈服”特征,并具有较高的屈服强度(800 MPa)和抗拉强度(876 MPa),如图3所示。此结果表明,炉冷时大量α相的析出显著提高合金中β相的结构稳定性,从而避免了应力或应变诱发马氏体相变。

值得注意的是,将单相区(833 ℃)固溶并炉冷后的样品经两相区(753 ℃)固溶再水冷至室温,合金的应力-应变曲线依然出现“双屈服”行为,如图3所示。这表明,只要合金固溶后通过快速冷却将高温β相保留到室温,合金将具有较低的结构稳定性并在应力作用下发生马氏体相变,从而使得应力-应变曲线呈现“双屈服”行为。相比之下,两相区(753 ℃)固溶水冷样品的第一屈服强度(约480 MPa)、第二屈服强度(约750 MPa)以及抗拉强度均高于单相区(833 ℃)固溶水冷样品。同时,两个合金的弹性模量分别为80 GPa和72 GPa,均显著低于单相区(833 ℃)固溶炉冷的样品(109 GPa),如图3中的局部放大图。由于α相的弹性模量显著高于β相[1],因此该结果可由合金中α相的体积分数不同来解释,固溶水冷样品中含有较少的α相,固溶炉冷样品中含有大量的α相。

作为亚稳β钛合金,Ti-1023中的β相稳定元素含量大于临界浓度(Ck),因此从β单相区以上温度快速冷却可使β相保留至室温,而不发生β→α'马氏体相变。由于β相在室温处于亚稳状态,应力和应变可诱发其马氏体转变,从而导致合金应力-应变曲线出现“双屈服”现象。与单相区固溶水冷样品相比,两相区固溶水冷样品的第一屈服强度高出50%以上,这主要归因于不同热处理制度导致β相具有不同的结构稳定性。Ti-1023合金β相的结构稳定性来自β稳定元素V和Fe含量,由于α相的析出导致这些β稳定元素在残余β相内富集(元素配分),从而进一步提高残余β相的结构稳定性[37-39]。诱发稳定性较高的β相发生马氏体相变需要较高的应力,从而呈现较高的第一屈服强度。两相区固溶水冷样品β相的结构稳定性高于单相区固溶水冷样品,因此具有较高的诱发马氏体相变应力,即第一屈服强度。

2.2 冷轧变形 Ti-1023 合金的微观组织

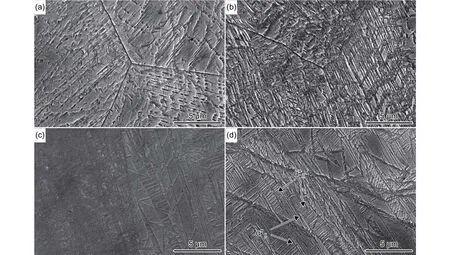

为了研究冷轧变形对Ti-1023亚稳β钛合金微观组织演化及其力学行为的影响,对单相区833 ℃固溶水冷后的合金进行20%~42%变形量的冷轧变形。图4给出了不同冷轧变形量的SEM组织形貌图。由此可见,固溶水冷的Ti-1023合金经冷轧变形后,β晶粒内形成大量密集分布的针状α'马氏体,并且不同β相晶粒的α'马氏体取向也不相同。当轧制变形量为20%时,β相晶粒的变形不明显,随着变形量增加β相晶粒的变形清晰可见,例如当冷轧变形量增加到42%时,可观察到β相的显著变形,同一β晶粒内的α'马氏体方向也不相同;在相互近似平行的长板条α'马氏体(箭头所指的α'Ⅰ)的内部形成许多方向各异的短板条α'马氏体(箭头所指的 α'Ⅱ)。

图4 单相区833 ℃固溶水冷后Ti-1023合金经不同变形量冷轧后的SEM形貌 (a)20%;(b)28%;(c)36%;(d)42%Fig. 4 SEM morphologies of solution and quenched Ti-1023 specimens after different cold rolling deformations (a)20%;(b)28%;(c)36%;(d)42%

为了进一步分析并确认Ti-1023合金冷轧变形后的微观组织特征,对833 ℃固溶水冷并经不同变形量冷轧后的合金进行XRD表征,结果如图5所示。由图5可以看出,固溶水冷处理后的Ti-1023合金由单一β相组成,冷轧变形可诱发大量α'马氏体形成,此时合金的相组成为α'马氏体和残余β相。同时可以看出,随着冷轧变形量从20%增加到 42%,β相(110)和(211)衍射峰逐渐变弱,这显然与应力/应变诱发α'马氏体相变有关,较大的冷轧变形量导致更多的α'马氏体形成,从而使残余β相减少。冷轧变形后β相(110)衍射峰向低衍射角方向偏移,表明冷轧变形后β相(110)晶面的面间距增大,这可能与冷轧变形产生的内应力有关。另外,冷轧变形使得β相衍射峰显著宽化,表明β相晶粒在轧制过程中显著细化,事实上,剧烈冷轧变形和应力/应变诱发α'马氏体相变均可导致β相晶粒的细化。结合图4和图5所示的SEM形貌和XRD衍射结果,可以认为应力/应变诱发大量α'马氏体的形成对β相晶粒的细化起主要作用。

2.3 时效对冷轧 Ti-1023 合金微观组织的影响

图6为Ti-1023合金经28%冷轧并在550 ℃保温不同时间空冷后的XRD衍射谱。合金在550 ℃保温5 min、10 min、30 min及60 min空冷至室温后,除基体β相衍射峰外,均出现了高强度的α相衍射峰。随着550 ℃时效时间的增加,β相(110)衍射峰强度变弱,例如当时效时间为60 min时,β相(110)衍射峰已显著变弱。这表明,经28%冷轧的Ti-1023合金随着在550 ℃保温时间延长,更多的α相从β相中分解出来,从而使合金中的β相含量逐渐降低。

图5 单相区833 ℃固溶水冷后Ti-1023合金经不同变形量冷轧后的XRD衍射谱Fig. 5 XRD profiles of Ti-1023 specimens with solution treatment and different cold rolling deformations

图6 冷轧变形28%的Ti-1023合金经550 ℃时效不同时间后的XRD衍射谱Fig. 6 XRD patterns of cold-rolled( 28%) Ti-1023 alloy aged at 550 ℃ for different duration

图7 为Ti-1023合金经28%冷轧变形后550 ℃短时保温不同时间时效处理后的室温拉伸工程应力-应变曲线。由此可以看出,合金经28%冷轧后不但具有较高的强度,同时兼具较高的伸长率,同时合金在拉伸变形过程中呈现出非线性变形特征,显然这与拉伸过程中的应力诱发马氏体相变有关[5,18-19]。当Ti-1023合金经28%冷轧变形后在550 ℃短时(5 min和10 min)时效时,合金表现出较高的强度和较低的伸长率(不超过5%)。当时效时间延长到30 min和60 min时,合金的抗拉强度有所下降,但是伸长率显著提高。此时合金依然保持较高的屈服强度(> 1100 MPa),并具有良好的强度与塑性匹配。由此表明,Ti-1023合金经过28%冷轧变形并在550 ℃时效30 min,可获得1150 MPa屈服强度和接近10%的伸长率,从而呈现出高韧性。

图7 冷轧(28%)态Ti-1023合金经550 ℃时效处理后拉伸工程应力-应变曲线Fig. 7 Tensile engineering stress-strain curves of cold rolled(28%)Ti-1023 alloy after the aging at 550 ℃for different time

为进一步研究冷轧态Ti-1023合金经550 ℃时效处理过程中的微观组织演变,对时效空冷后的合金样品进行TEM观察分析。图8给出冷轧态Ti-1023合金在550 ℃不同时间时效后的TEM明场像及衍射斑点。由图8(a)和图8(b)可以看到,550 ℃时效5 min后,尽管大量的残余β相和α'马氏体相转变为α相,但是依然可以在局部观察到板条α'马氏体,只是板条α'相与β相的界面已不清晰。事实上,即使在时效30 min的样品中,观察不到板条状的α'马氏体,但是仍可观察到少量颗粒状α'马氏体。此时合金的微观组织为大量的α相、残余β相和少量的粒状α'马氏体,如图8(c)和图8(d)所示。当时效时间增加到60 min时,合金样品中的α相尺寸显著变大,β相的体积分数进一步降低,如图 8(e)和图 8(f)所示。

从上面的实验结果可知,冷轧态的Ti-1023合金在550 ℃时效处理时,α相具有较短的形核孕育期,保温5 min即有大量的α相析出。这可归因于合金中由于冷轧导致的大量缺陷可作为α相的形核位置[40]。Ti-1023合金经冷轧变形,可引入大量的位错、晶界和相界等微观缺陷以及局域应力区,这些缺陷和应力区域可成为α相形核的有利位置,从而促进时效时α相的析出。

3 结论

(1)Ti-1023合金无论是在β单相区(833 ℃)还是α + β两相区(753 ℃)固溶水冷处理,在应力或应变作用下均可发生α'马氏体相变,从而使合金的应力-应变曲线呈现“双屈服”特征。与单相区固溶水冷样品相比,两相区固溶水冷样品的β相具有较高的结构稳定性。

(2)剧烈冷轧变形和应力/应变诱发α'马氏体相变可导致β相晶粒细化,同时也促使马氏体进一步细化。

(3)由于冷轧变形引入的大量位错、晶界和相界等缺陷可成为α相析出的形核位置,冷轧态合金经550 ℃短时时效即可析出大量的细小α相,从而使合金具有良好的强度与塑性匹配。