同向双螺杆挤出机螺杆组合对EPS 再生造粒的影响

罗京科,李志杰

(上海英科实业有限公司,上海 201417)

利用同向双螺杆挤出机进行优质再生和改性,开发清洁高效的梯级利用技术和高附加值产品是国内外废旧塑料资源化技术的研究热点[1]。和常规的单螺杆挤出机相比,同向双螺杆挤出机具有更好的塑化、剪切、混炼、脱挥和排气性能,不仅可以改善再生粒子的综合性能、提高生产效率,而且可以起到节能降耗,降低生产成本的目的。发泡聚苯乙烯(EPS)热熔饼块是由废旧EPS 泡沫热熔压缩而成,其中残留了少量的发泡剂如丙烷、丁烷、戊烷等[2],且经历多次热历程后易降解[3]。双螺杆结构主要影响EPS 再生造粒时所受到的剪切应力、塑化及停留时间,挤出过程中物料承受的剪切力越大,其塑化、混合、排气效果越好[4]。捏合块的数量越多,停留时间越长,但剪切力过大或停留时间过长都会加大对物料分子链的破坏,从而造成物料的过度降解[5]。

笔者利用科倍隆(南京)机械有限公司生产的STS96 MC11 型同向啮合双螺杆挤出机,在经验–理论–试验的研究过程中,对挤出机螺杆的组合进行优化设计,有效解决了EPS 泡沫再生造粒过程中残留发泡剂消除不充分、物料过度降解的问题,并分析了螺杆组合对EPS 再生料综合性能的影响。

1 实验部分

1.1 原材料

采用日本Pana Chemical 公司提供的工业再生料EPS 热熔饼块,将原料粉碎至尺寸为3~5 mm的颗粒状,再经混合料仓混合均匀后取样。

1.2 主要设备和仪器

同向啮合双螺杆挤出机:STS96 MC11 型,科倍隆(南京)机械有限公司;

差示扫描量热(DSC)仪:DSC3 型,瑞士梅特勒–托利多公司;

热重分析(TGA)仪:TGA2 型,瑞士梅特勒–托利多公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 5S 型,美国赛默飞舍尔公司;

旋转流变仪:ARES–G2 型,美国 TA 公司;

凝胶渗透色谱仪:Prominence GPC 系统,日本岛津公司。

1.3 试验方法

表1 列出了双螺杆挤出的工艺参数。在此条件下,通过改变双螺杆挤出机的螺杆组合来进行EPS再生造粒,采用水下拉条切粒,然后对EPS 再生料进行综合性能检测。

表1 EPS 再生造粒的工艺参数

双螺杆挤出机的螺杆采用积木式结构,由螺纹元件和捏合块组成,所用螺纹元件和捏合块参数见图1 和表2。螺纹元件用于EPS 物料的输送,通过螺杆导程变化来改变物料在螺杆中的填充度和传输速度;捏合块用于对EPS 物料的剪切、分布混合、分散混合、脱挥和排气。

图1 螺纹元件和捏合块

表2 螺纹元件和捏合块参数

捏合块由不同角度和方向的捏合盘错列组成,具有较大的错位角对分布混合有利[6],但是随着错位角的增加,体积流率逐渐减少[7]。表3 为不同捏合块特性对比,可以看出KB45/5/72 正向捏合块具有良好的输送、分布混合、分散混合和剪切能力;KB90/5/72 正向捏合块具有较强的分布混合、分散混合和剪切能力,但是没有对物料的输送能力;KB45/5/72L 反方向捏合块具有最强的分散混合和剪切能力,其物料输送方向与挤出方向相反,故物料通过反向捏合块之前必须通过正向螺纹元件的压缩建立起一定的压力[8]。SME72/72 开槽螺纹元件的剪切和混合性能虽然比捏合块要弱,但是要优于常规螺纹元件[9],在排气段设置带有开槽螺纹元件的组合具有更好的脱挥和排气性能。

表3 捏合块特性对比1)

1.4 测试方法

成分定量分析:采用FTIR+TGA 分析法;

玻璃化转变温度(Tg)测试:采用DSC 仪测量,使用铝坩埚和氮气,温度范围为20~200℃,升温速率为20℃/min;

分子量及其分布测试:采用GPC 法,色谱柱为Tskgel AWM–H 6.0ID×150 mm,色谱条件为流速0.6 mL/min,注入量为20 μL,温度为40℃,溶剂为二甲基二酰胺;

黏度剪切敏感度测试:采用黏度–剪切速率分析法,测试温度270℃。

2 结果与讨论

2.1 不同螺杆组合对EPS 再生造粒工艺的影响

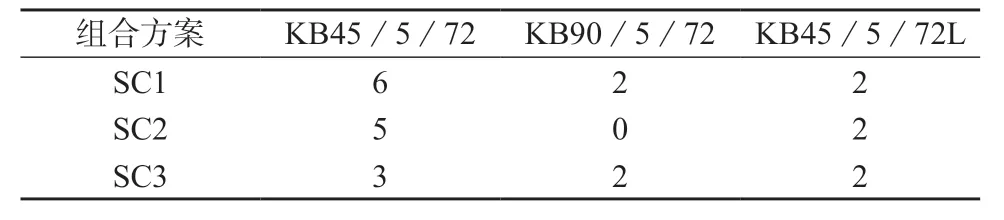

表4 列出了三种不同螺杆组合方案。通过对EPS 再生造粒对比发现,螺杆组合SC1 在再生造粒的生产过程中真空度Ⅰ为–0.5~–0.6 MPa,真空度Ⅱ为–0.7~–0.8 MPa。口模处熔体温度为240~250℃,且很难降低。切粒均匀稳定,粒子表面光滑,无明显气泡。

表4 不同螺杆组合方案

螺杆组合SC2 在再生造粒的生产过程中真空 度 Ⅰ 为 –0.4~–0.5 MPa,真 空 度 Ⅱ 为 –0.5~–0.6 MPa。口模处熔体温度为200~210℃,且控制准确。口模出料处断条较多,切粒不顺畅;粒子表面暗淡,泡孔较多。

螺杆组合SC3 在再生造粒的生产过程中真空 度 Ⅰ 为 –0.5~–0.6 MPa,真 空 度 Ⅱ 为 –0.7~–0.8 MPa。口模处熔体温度为200~210℃,且控制准确。切粒均匀稳定,粒子表面略微有光泽,无明显气泡。

三种螺杆组合对EPS 再生造粒工艺的影响有明显的区别,这是因为SC1 的三个排气段交替排列着10 组捏合块和螺纹输送元件,剪切能力过强,生产过程中产生了大量的剪切热;在SC1 的基础上,分别将 1 个 KB45/5/72 和 2 个 KB90/5/72 捏合块替换成了螺纹输送元件,组成了SC2,SC2 的剪切能力大幅度降低,导致排气不充分;SC3 则是在 SC2 的基础上,将 2 个 KB45/5/72 替换成了KB90/5/72,适当提高了整根螺杆的剪切能力,并降低了整根螺杆的输送能力从而增大了物料在真空排气口的停留时间,从而使得排气充分却不产生过度的剪切热。三种不同螺杆组合的捏合块数量统计如表5 所示。

表5 不同螺杆组合的捏合块数量

2.2 不同螺杆组合对EPS 再生料中PS 成分含量的影响

EPS 再生造粒的过程中需要将残留发泡剂去除,从而提高PS 成分含量,否则会对后续再生料的应用造成困难,螺杆组合对脱挥效果的影响十分明显[10]。EPS 热熔饼块及不同螺杆组合加工的再生料的FTIR+TGA 测试结果列于表6。

由表6 可知,EPS 热熔饼块中PS 成分含量为98.46%,经过双螺杆挤出机进行再生造粒后PS 成分含量有所提高,在不考虑工业再生料中其余杂质含量的前提下,PS 成分含量越高,说明物料中残留的发泡剂越少,双螺杆组合的脱挥和排气性能越好。残留发泡剂在PS 熔体表面以气体形式通过扩散分离出来,而气体在双螺杆排气口的扩散受到螺杆整体剪切强度和排气段的混合分散强度、充满度、物料停留时间以及真空度的影响。

表6 EPS 熔融饼块及再生料中PS 成分含量

SC1 组合在喂料压缩段就排布有捏合块KB45/5/72 对物料进行剪切,在自然排气段的反向捏合块KB45/5/72L 前物料已经历了较强的剪切和分散,有大部分发泡剂气体从自然排气口扩散分离出;在真空排气段Ⅰ的反向捏合块KB45/5/72L前建立了比较高的压力降,气体再次被扩散分离出来;在真空排气段Ⅱ分布有3 组具有较强剪切、混合能力的捏合块 KB45/5/72 和KB90/5/72,将熔体破碎,使得其中残留的气体再进一步扩散分离出来,因而SC1 的脱挥和排气性能最佳,对残留发泡剂的消除最为明显。

相比之下,SC2 组合在喂料压缩段仅排布了输送元件128/128 和96/96,物料在该段没有充分被压实;在自然排气段排布了3 组捏合块KB45/5/72,大部分物料处于未充分熔融塑化的状态,在自然排气段扩散分离的气体相对有限;在真空排气段Ⅰ的反向捏合块KB45/5/72L 前有2 组捏合块KB45/5/72,气体大部分在此处被扩散分离出;而在真空排气段Ⅱ的反向捏合块KB45/5/72L 前仅排布了1 组正向开槽螺纹元件SME72/72,在此处的剪切和混合相对较弱,且物料的停留时间较短,熔体中残留的气体很难在真空排气段Ⅱ被扩散分离出来,因而SC2 的脱挥和排气性能最差,对残留发泡剂的消除不彻底。

在综合螺杆SC1 和SC2 对脱挥和排气性能的影响后设计了SC3。SC3 虽然减少了自然排气段的剪切,在此处扩散分离的气体相对有限;但是在真空排气段用小导程输送元件72/72 替代了中导程输送元件96/96,并用捏合块KB90/5/72 替代了输送元件128/128,提高了物料在该处的充满度、剪切混合和停留时间,并使得大部分气体在此处被扩散分离出;在真空排气段Ⅱ采用了SME72/72,KB90/5/72,KB45/5/72L 的组合,确保了熔体在该段的剪切混合以及建立起较高的压力,使熔体中的气体再次被扩散分离出来,从而达到消除残留发泡剂的效果。

2.3 不同螺杆组合对EPS 再生料分子量及其分布的影响

EPS 再生料的分子量对产品的拉伸强度、悬臂梁冲击强度等力学性能有明显的影响,即随着分子量增大,产品性能也随之提高[11]。调节PS 分子量的大小及其分布,可以改善其产品质量[12],分子量分布宽的产品中含有一定比例的低分子量PS,低分子量组分因其较好的流动性而起到内增塑剂的作用,较分子量分布窄的产品而言有更好的加工性能[13]。PS 分子链的排列没有规则,低分子量部分对数均分子量有较大的贡献,高分子量部分对质均分子量有较大的贡献[14]。图2 为EPS 再生料的GPC 测试曲线,相应的GPC 测试数据列于表7。

图2 EPS 再生料的GPC 测试曲线

表7 EPS 再生料的分子量及其分布

从表7 可知,用双螺杆加工后EPS 再生料的数均分子量、质均分子量均小于EPS 热熔饼块,而其分子量分布均大于EPS 热熔饼块。说明EPS 物料在双螺杆再生造粒的过程中出现了不同程度的降解。其中SC1 对应的分子量降低最明显,数均分子量降低了27.33%、质均分子量降低了15.38%,使得分子量分布范围最宽,这是因为SC1 排布的捏合块数量最多,对物料产生了强烈的剪切作用,且让物料的停留时间延长,进一步加剧了PS 高分子链和低分子链的断裂。SC2 和SC3 加工的再生料质均分子量降低仅有5.0%~5.6%,且区别不大;而数均分子量SC3 降低了14.57%,而SC2 仅降低了7.90%,SC3 降低更明显。这是因为SC3 用2 组KB90/5/72 捏合块替代了 SC2 上 2 组 KB45/5/72 捏合块,提高了螺杆的剪切和混合性能。SC3 虽然加剧了螺杆对PS 低分子链的破坏,但是避免了PS 高分子链被进一步破坏,从而使得r-PS–3 再生料保持了良好的物理力学性能。

2.4 不同螺杆组合对EPS 再生料Tg 的影响

PS 是非结晶性的线性聚合物,其Tg主要受相对分子质量的影响,随着相对分子质量增加,Tg升高。图3 为EPS 熔融饼块及在各种螺杆组合作用下再生料的DSC 曲线。

图3 EPS 熔融饼块及再生料的DSC 曲线

从图3 可知,EPS 热熔饼块的Tg为103.96℃,采用双螺杆加工后其Tg都有不同程度降低,说明在捏合块的剪切下PS 高分子主链的化学键断裂,分子链之间的相互作用力被破坏。其中SC1 作用下的Tg降低最明显,SC3 次之,SC2 最小,与上述分子量及其分布情况一致。

2.5 不同螺杆组合对EPS 再生料流变性能的影响

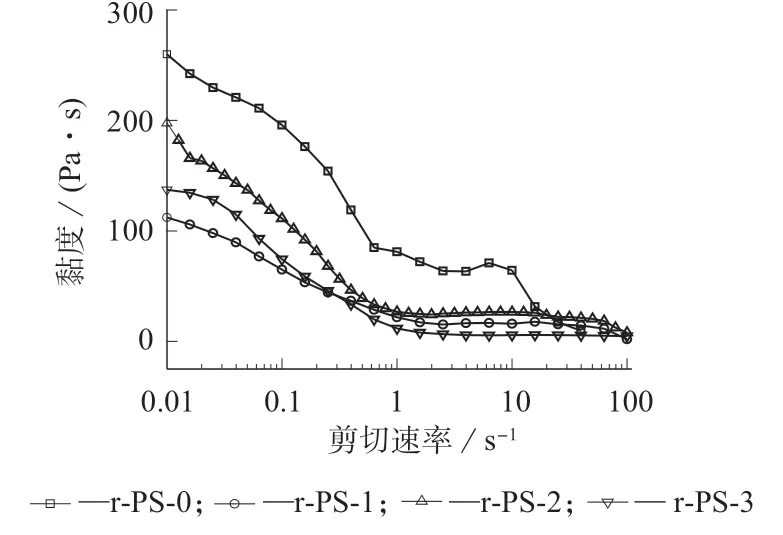

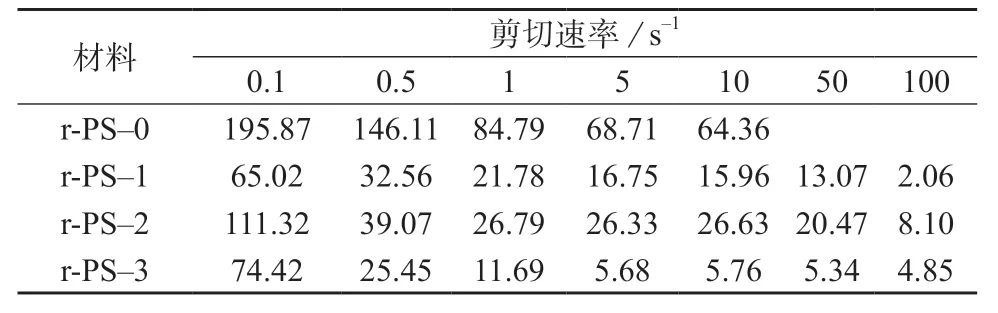

采用旋转流变仪进行流变测试发现,随着剪切速率增大,EPS 的黏度会减少,这是聚合物表现剪切变稀的行为,影响聚合物材料黏度的决定因素是相对分子质量和相对分子质量分布[15–16]。图4 为EPS 热熔饼块及再生料的黏度–剪切速率曲线,相应的黏度–剪切速率数据列于表8。

图4 EPS 熔融饼块及再生料的黏度–剪切速率曲线

表8 EPS 熔融饼块及再生料的黏度–剪切速率 Pa·s

从图4、表8 可知,在初始剪切速率下EPS 熔体的分子量越大,其分子间的作用力就越大,流动时所受阻力也就增大,黏度必然增大。与表7 中的分子量数据相呼应。在EPS 再生料加工成型过程中,分子量高的物料流动阻力大,需要的加工温度高。虽然提高EPS 再生料的分子量在一定程度上可以提高加工制品的物理力学性能,但是过高的加工温度、压力或剪切强度又反而会降低制品质量。不同的成型方法对EPS 物料黏度的要求不同,因此对分子量的要求也不一样。如微发泡挤出成型要求PS 的分子量较高,以确保泡孔的支撑强度从而避免产品变形;而注射成型则要求PS 的分子量较低,以确保注射时物料具有良好的流动性。

r-PS–3 样品,当剪切速率超过 1 s–1时,黏度受剪切速率变化的影响不大,适应的剪切速率范围大,加工性能良好。

r-PS–0 样品,当剪切速率增大到 10 s–1时,黏度下降急剧加大;当剪切速率增大到100 s–1时黏度降低到很小,已经超出了测试的范围,经分析认为,这是EPS 热熔饼块中的残留发泡剂分解并释放出气体,导致黏度下降所致。

r-PS–1 和 r-PS–2 样 品,当 剪 切 速 率 增 大到50 s–1时,黏度下降变得很快,结合前面的分析,r-PS–1 样品的黏度下降主要是受SC1 螺杆剪切的影响,剪切过强导致分子量下降所致;而r-PS–2 样品的黏度下降主要是受SC2 脱挥和排气性能的影响,残留发泡剂去除不充分,在高速剪切下气体释放出来导致黏度迅速下降。

3 结论

(1)通过试验,探索到了适合废旧EPS 再生造粒的双螺杆组合,此螺杆组合对EPS 再生料剪切强度适中,排气效果好,生产稳定。

(2) FTIR+TGA 成分定量分析结果表明,加大双螺杆剪切强度、延长物料的停留时间对消除EPS 再生料中的残留发泡剂效果更为有效。

(3) GPC 分析结果表明,适当调整捏合块的类型和数量对EPS 再生料分子量及其分布的影响非常显著,采用合理的螺杆组合是获得力学性能和加工性能优良的EPS 再生料的必要条件。

(4) DSC 测试结果表明,EPS 再生料的Tg与分子量的变化对应一致,同样受双螺杆的剪切和混合强度的影响。

(5)流变性能分析结果表明,合理的双螺杆剪切和混合强度是充分去除EPS 再生料中的残留发泡剂,并避免PS 分子链大量断裂而过度降解,扩大EPS 再生料应用领域的有效途径之一。