选择性激光烧结聚苯乙烯蜡模的尺寸精度

杨来侠,白祥,王鑫宇,高扬,李素丽

(西安科技大学机械工程学院,西安 710054)

传统熔模铸造技术受到模具设计、工艺试制等因素的影响,铸件往往具有开发周期长、前期资金投入较大、模具设计后工艺试制繁琐等缺点,难以实现对小批量、结构复杂、制模较难的铸件快速铸造的目的[1]。快速熔模精密铸造技术是目前应用最为广泛的制造技术之一,该技术通过快速成型技术制作铸造模型,然后结合传统熔模精密铸造工艺浇铸出相应的零件[2],实现传统工艺中难以或无法铸造的复杂零件,同时具有缩短加工周期,简化生产工艺等优点。选择性激光烧结技术(SLS)是目前最为成熟的铸造蜡模的快速成型技术之一[3],通过导入给定的三维模型,以激光为烧结能源,高分子有机粉末为成型材料,经过逐层烧结、层层累加直到烧结完成,再经后处理便得到了铸造蜡模[4]。相较于其它高分子有机粉末,聚苯乙烯(PS)粉以其密度低、吸湿率低、流动性好、玻璃转化温度低、收缩变形小和燃烧时发气量及灰分残留量少等优点,广泛应用于SLS 成型中铸造蜡模的制作[5]。铸造蜡模的成型尺寸与表面精度是影响铸件质量好坏的关键因素,在实际应用过程中,存在众多影响其成型尺寸精度与表面精度的因素,主要有SLS 工艺参数如预热温度、激光功率、扫描速度、扫描间距、粉层厚度等[6],后处理工艺如浸蜡温度等。因而一直以来对SLS 工艺参数以及后处理工艺的优化是研究的重点。

武汉科技大学王丹妮[7]利用有限元分析及BP神经网络对烧结过程进行模拟并采用圆柱体模型进行实验验证;重庆理工大学鄢然等[8]通过响应面法研究工艺参数之间交互对成型质量的影响,并采用长方块模型进行数据测量及分析;华中科技大学史玉升等[9]结合专家系统与神经网络对工艺参数进行优化,并采用标准件模型进行烧结工艺参数的验证。上述研究方法往往需要测量大量数据进行支持及验证,由于纯手工测量,不仅过程繁复,而且数据采集过程中对测量者的要求比较高,不同的机器设备往往有不同的工艺参数,同时烧结模型过于单一。中北大学崔建芳等[10]使用自制的快速成型机及PS粉成功制得蜡模,并通过一定后处理方式制得合格发动机歧管蜡模,该方法通过对设备及粉末优化达到提高模型尺寸精度的目的,并验证了浸蜡后处理工艺的合理性。

考虑到上述研究主要考察了工艺参数对单一模型尺寸精度的影响,而直接使用该工艺参数在实际烧结复杂结构件时往往具有一定偏差,需要对工艺参数进行一定的调整;单一模型的使用无法与传统熔模精密铸造用蜡模联系起来;同时后处理需要考虑蜡模尺寸精度及表面质量的变化。笔者选用PS 粉作为烧结材料,采用传统熔模精密铸造用蜡模阶梯式线性收缩标准测试件作为模型进行研究[11],通过正交试验研究不同工艺参数对测试件尺寸精度的影响,优化烧结工艺参数,获得合格测试件,并烧制扩散器进行验证;测量计算不同浸蜡温度对测试件尺寸精度及表面质量的影响,分析尺寸精度变化规律,以及表面质量变化形成原因,得出最佳浸蜡温度组合,并对烧制好的扩散器进行浸蜡后处理,验证后处理工艺的合理性。

1 实验部分

1.1 主要原料

PS 粉末:平均粒径75 μm,北京易加三维科技有限公司;

石蜡:50°全精炼石蜡,北京隆源自动成型系统有限公司。

1.2 主要设备及仪器

SLS 快速成型机:XJRP SLS300 型,陕西恒通智能机器有限公司;

浸蜡机:AFS–650DG 型,北京隆源自动成型系统有限公司;

白光干涉仪:NewView9000 型,美国 ZYGO 公司。

1.3 正交试验方法设计

快速熔模精密铸造过程中,蜡模尺寸精度决定着铸件的成型精度,而在SLS 成型工艺中工艺参数对测试件的各向尺寸精度产生主要影响[12]。如何提高PS 测试件尺寸精度成为解决问题的关键。针对该问题,考虑到正交试验的均衡分散性和齐整可比性,可以大大减少实验次数,同时获得较为准确的实验结果[13],所以烧结蜡模阶梯式线性收缩测试件的工艺参数组合选用正交试验法设计,并以测试件尺寸精度作为评价指标。

根据相关文献并结合前期多次试验,选定激光功率(A)取值范围为15~30 W,粉层厚度(B)为 0.10~0.16 mm,扫描速度 (C) 范围为 2 600~3 200 mm/s,扫描间距 (D)为 0.22~0.31 mm,预热温度设定为95℃。实验采用L16(44)正交试验表进行试验,因素水平设置见表1,蜡模阶梯式线性收缩测试件的具体参数见图1。

表1 实验因素及水平

图1 阶梯式线性收缩测试件

采用尺寸相对误差来衡量测试件各向的尺寸精度,尺寸相对误差绝对值越小对应该向尺寸精度越高,将同一工艺参数下2 个测试件实测尺寸的平均值作为测试件的实测尺寸,相对误差按公式(1)计算[8]。

1.4 浸蜡实验设计

激光烧结过程中,相邻粒径较大颗粒由于原子扩散或黏性流动使得颗粒之间形成接触,粒径较小的颗粒则瞬间融化而进行粘结,但是激光对粉末材料作用时间极短,大颗粒未能充分熔融,导致成型件强度不够,表面质量差;烧制曲面模型时,“阶梯效应”会进一步降低成型件表面精度,因而需要后处理来提高其强度及表面质量[10]。针对该问题根据已有相关资料对浸蜡工艺的理论分析与实验研究,笔者着重研究不同浸蜡温度对测试件尺寸精度与表面精度的影响。主要实验内容包括:采用优化后的工艺参数烧结20 个PS 测试件,将其分为5 组,每组分别以 55,60,65,70,75℃对其进行一次浸蜡,待其冷却至室温后,每组再分别随机挑选2 个测试件进行相同温度下的第二次浸蜡。对测试结果进行计算并分析一次浸蜡过程中不同蜡温对PS 测试件的影响;以及二次浸蜡过程中不同蜡温对一次浸蜡后测试件的影响,综合一二次浸蜡结果,分析得出最佳浸蜡温度组合。

1.5 表面粗糙度测试实验设计

将同一批次PS 测试件、一次浸蜡测试件、二次浸蜡测试件分别进行表面粗糙度测试。表面粗糙度的检测方法主要分为基于触针描绘的接触法和基于光学原理的非接触法两种[14]。考虑到浸蜡后的蜡模表面强度低,为防止接触式触针对测试件表面划伤影响测试结果,选用光学非接触式测量方法,采用白光干涉仪进行观察测试。

2 结果与分析

2.1 烧结工艺正交试验及结果分析

表2 为正交参数组合下三向尺寸参数及对应尺寸相对误差。为了方便分析不同工艺参数对X,Y,Z三向尺寸影响,将各向尺寸相对误差取绝对值,其中将同一因素水平下的四组实验相加得到该因素下的K值。

表2 正交试验方案和测试结果

图2 为尺寸精度K值与各试验因素水平的关系曲线。

图2 尺寸相对误差K 值与各因素水平关系

对比不同因素下的三向尺寸K值,并对其进行极差分析,在同一因素下,极差越大代表该因素对实验结果影响越大,K值越小表明该向尺寸精度越高。由图2 可看出,X,Y向尺寸相对误差明显小于Z向;激光功率与粉层厚度对三向尺寸偏差影响较大,其中激光功率对Y向尺寸偏差影响最为显著,粉层厚度对X向及Z向尺寸偏差影响最大。

由图2a 可以看出,随着粉层厚度增加,测试件X向尺寸偏差K值呈先增大再减小到层厚0.14 mm时再增大的趋势。这是由于粉层厚度越小,激光能量到达下一层的能量就越高,进而能量累积使得该层发生翘曲变形现象;由于测试件X向受到铺粉辊子的作用,过大的翘曲变形会在辊子的作用下发生错层位移现象,进而导致X向尺寸偏差变大;在层厚0.14 mm 时刚好达到了最佳烧结层厚;在层厚0.16 mm 时,由于厚度的增加,PS 粉未能得到充分烧结,使得测试件强度降低,在清粉过程中部分烧结不充分的粉末脱落,导致X向尺寸偏差进一步增大。

由图2b 可知,随着激光功率的增大,测试件Y向尺寸偏差K值逐渐变小。这是由于激光功率过低,使得测试件整体强度降低,在清粉过程中强度较低部分被清理掉,导致尺寸偏差变大。

由图2c 可以看出,随着粉层厚度的减小,测试件Z向尺寸偏差K值呈现增大的趋势。这是由于粉层厚度越小,激光能量穿过正被烧结的粉末并引起上一层粉末的再次烧结,导致深烧结现象越严重;同理在烧结第一层粉末时激光能量也不例外地穿透了这层粉末,并烧结了这层粉末以下本不该被烧结的粉末,这些被“误”烧的粉末与原测试件粘结在一起从而引起了Z轴方向的尺寸偏差增大[15]。

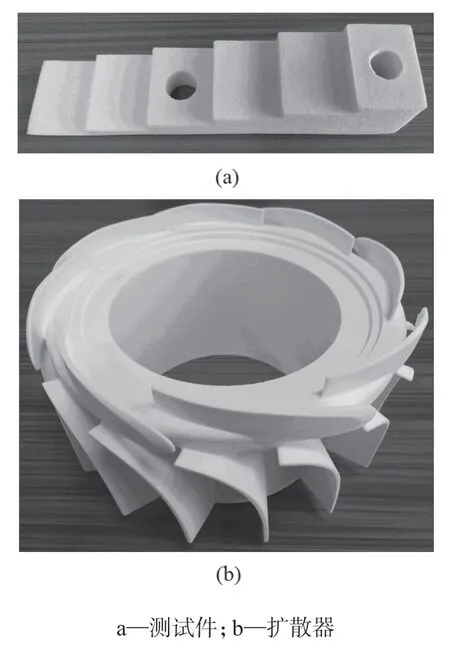

综合上述分析,X向尺寸最优参数组合为A4B1C1D4;Y向尺寸最优参数组合为A4B1C1D2;Z向尺寸最优参数组合为A1B4C4D4。在保证X,Y,Z三向的尺寸精度达到较优水平的前提下,结合测试件实际烧制结果[11],得出最佳工艺参数组合为:A4B3C3D4,即最优工艺参数为:激光功率30 W,粉层厚度0.14 mm,扫描速度3 000 mm/s,扫描间距0.31 mm。在该工艺参数下进行烧结试验,对三向尺寸误差进行分析计算,测得X,Y,Z三向尺寸相对误差分别为–0.858%,–0.575%和1.898%。图3 分别为该工艺参数下烧制的测试件与扩散器,该批件轮廓清晰,表面质量较好,没有过烧结现象,验证了该烧制工艺参数的合理性,特别是在叶片处显著提高了其表面精度。

图3 最佳工艺参数下烧结的测试件与扩散器

2.2 浸蜡试验及结果分析

对该测试件进行一次浸蜡,该过程主要发生如下三个变化:一是测试件表面残留的浮粉遇热溶解在蜡池中;二是蜡液通过PS 颗粒缝隙进入内部,待将PS 测试件浸透取出,直至冷却至室温,而引起测试件整体尺寸的变化;三是蜡液粘附在测试件表面引起测试件表面尺寸的变化[13]。图4 示出浸蜡后的三向尺寸偏差。

图4 浸蜡后的三向尺寸偏差

由图4 可看出,测试件经过一次浸蜡后各向尺寸相对于PS 模型变化趋势基本一致;二次浸蜡相对于一次浸蜡,X向、Y向变化趋势一致,Z向尺寸偏差随蜡温升高有较大的变化;随着蜡温升高,一次浸蜡尺寸偏差先减小后增大,二次浸蜡尺寸偏差表现为减小趋势。其中一次浸蜡过程主要是测试件受到蜡液冷却导致的整体尺寸变化与测试件表面粘附蜡层综合作用,而二次浸蜡主要是表面粘附蜡层对尺寸偏差产生作用。

由图4a 可知,在蜡温55℃时,由于蜡温较低,浸蜡测试件尺寸偏差主要由表面粘附的蜡层厚度决定,相较于PS 测试件表现为三向尺寸增大;当蜡温升高到65℃时,由于蜡温较高,此时浸蜡测试件受热体积增大量小于浸蜡表面粘附蜡层厚度减少引发的体积减少量,相较于PS 件综合表现为三向尺寸减小,特别是在X向出现了负偏差;65~75℃之间由于蜡温的进一步升高,测试件经过浸蜡尺寸偏差连续变大,该过程主要是测试件在高温蜡液的作用下体积增大,使得测试件在该温度区间表现为三向尺寸增大。

对测试件进行一次浸蜡直到将其浸透,蜡液分子主要通过间隙渗透到内部,并对内部间隙进行填充,反而表面粘附蜡液厚度有限。为满足熔模精密铸造对蜡模表面精度的要求,需要对测试件进行二次浸蜡[16]。由图4b 可看出,55~70℃过程中,Z向尺寸偏差变化较大,70~75℃三向尺寸偏差趋于一致。由于XY平面为激光成型加工平面,使得成型面表面间隙小于其它侧面(XZ平面,YZ平面),导致二次浸蜡过程中XY上表面渗入蜡液减少,大量蜡液在该表面凝固,Z向尺寸偏差大于其它两向。70~75℃由于蜡温升高,蜡液黏度的降低,使得测试件三向尺寸偏差最小,在75℃时二次浸蜡厚度为0.05~0.07 mm。

由上述分析可知,测试件第一次浸蜡温度为65℃,该温度下三向具有最小尺寸偏差;二次浸蜡测试件适宜温度为75℃,该温度下在保证了测试件具有最小的尺寸偏差外,同时使得测试件表面具有一定的表面精度。在此浸蜡工艺参数下对测试件和扩散器进行试验,结果见图5。经测试计算得浸蜡后测试件X,Y,Z三向尺寸相对误差分别为–0.30%,–0.39%,2.74%;浸蜡后处理的扩散器,叶片处未开裂,经过简单修模后,表面质量达到了精密铸造的要求,验证了该浸蜡工艺的合理性。

图5 浸蜡后测试件与扩散器

2.3 浸蜡表面粗糙度测试及结果分析

以图5a 所示标记点作为取样点,分别对同一批次PS 测试件、一次浸蜡测试件、二次浸蜡测试件进行表面粗糙度测试,数据列于表3,具体见图6。

表3 表面粗糙度测试数据 μm

由表3、图6 可以看出,不同后处理对表面粗糙度有较大影响。浸蜡前,1 号、2 号测试平面表面粗糙度值大于3 号平面,原因是1 号、2 号测试平面作为激光烧结成型平面,烧结表面粗糙度值比较大,3 号测试面由于次烧结现象作用,表面通常会粘附一些浮粉使得该处表面粗糙度值偏小。PS测试件平均表面粗糙度为33.928 μm。一次浸蜡后,三个测试面表面粗糙度没有明显区别,主要是在65℃蜡温下,三向尺寸具有最小尺寸偏差,同时测试件表面粘附一定厚度蜡层,进而提高了该测试件的表面质量,经计算一次浸蜡后的平均表面粗糙度为25.137 μm。经过二次浸蜡后,测试件表面质量进一步得到提高,经计算得平均表面粗糙度为2.203 μm。

3 结论

(1)对蜡模阶梯式线性收缩件制备工艺过程进行分析研究,通过正交试验对SLS 烧结PS 粉末的工艺参数进行优化,并应用该参数对复杂模型进行烧制。结果表明,在最佳工艺参数(激光功率30 W,扫描速度3 000 mm/s,粉层厚度0.14 mm,扫描间距0.31 mm)下,烧结出的PS 测试件具有最佳尺寸精度。经测量该PS 测试件尺寸相对误差范围为–0.858%~1.898%。

图6 表面粗糙度测试结果

(2)在浸蜡后处理过程中发现,一次浸蜡温度为65℃时,各向尺寸偏差最小;二次浸蜡温度为75℃时,测试件在具有最佳尺寸精度的前提下,具有较好的表面质量。经测试计算得知,在该组浸蜡温度下蜡模尺寸相对误差范围为–0.390%~2.74%。

(3)表面粗糙度测试结果表明,一次浸蜡可以稍微降低测试件表面粗糙度,相较于PS 测试件表面精度仅提高了25.9%;二次浸蜡后,表面粗糙度显著降低,相比较于PS 测试件表面精度提高了93.5%,达到熔模精密铸造对蜡模的要求。