供热快关阀常见故障分析及改进措施

潘晶

国家能源集团国华惠州热电分公司 ,中国·广东 惠州 516082

供热快关阀;故障分析;误动;改进措施

1 设备现状

供热快关阀安装在高、中、低压三个压力等级供热管道上,配合气动止回阀动作可以有效隔断单元机组与供热母管的连接,防止异常状况下供热母管蒸汽倒流单元机组,造成机组超速或其他安全事故。同时,通过伺服控制还可以调整供热管道内蒸汽压力,以满足热用户对蒸汽品质的需求。现行控制方式是远程信号指令至就地控制箱驱动伺服控制,就地控制柜内设置阀位控制卡单元、位置速度控制器单元、中间继电器单元、电源模块单元等,由于设备安装现场靠近供热管道,受环境温度高、振动大等因素影响,就地控制柜内元件老化、硬件故障现象频出,同时因为现场安装的原因,远程无法监控,造成故障发现不及时,处理中无法快速准确判断故障原因,因此供热快关阀的安全稳定运行成了运行和维护人员心中的一大困扰[1]。

2 故障分析

2.1 突然快关

供热快关阀卸荷电磁阀(220VAC)动作方式为失电动作,在快关阀正常运行时电磁阀得电,由于电磁阀安装位置振动较大,长时间运行易导致接头松动而电磁阀失电,从而触发卸荷阀动作快关阀门。

由此看来,卸荷阀失电快关的设计存在不合理,受现场条件影响容易发生设备误动。

2.2 行程丢失

供热快关阀的行程反馈是由安装在阀门本体上的位置反馈装置来表述阀门行程,在微动开关触动后,其常开触点接通,以示行程全开、全关信号;阀门的位移反馈则是采用角度位移模拟量传感器(LVDT),由阀杆带动,产生的回馈信号提供给伺服调节器进行调节。受设备安装位置所限,供热快关阀动作过程中一旦出现阀门卡涩,将导致位置反馈的微动开关接触不到位,微动开关的行程裕量本来就很小,一旦发生行程显示不到位时,需要手动调整开关的位置,这时狭小的安装位置和高温的工作环境,给检修人员带来的很大的困扰[2]。

阀门位移反馈是由单支传感器工作,在其发生故障时会造成调节回路中断、设备故障、设备拒动等风险,严重时将再进一步影响机组安全。

2.3 伺服系统故障

在阀门运行过程中,模拟量位置反馈信号曾一度出现坏点,直接导致了阀门远方无法操作和反馈显示坏点,通过检查发现就地控制柜内阀位控制卡故障灯闪亮,而检测就地控制元件器均无故障,最后对阀门控制回路断电后重启,故障自动消失,阀门操作恢复正常,分析原因为阀位控制卡受环境温度影响加载程度紊乱而导致故障。另外,当阀位指令信号中断会导致阀门缓慢开启,不能保位,严重影响了供热系统的安全[3]。

除以上情况外,伺服系统故障还有当反馈信号中断后阀位控制卡报故障、阀门开关过程中一旦出现反馈指令偏差大就报阀位控制卡故障、就地控制柜内阀位控制卡松动后报阀位控制卡故障等,但是在消除原因后,阀位控制卡故障仍不能消除,阀位控制受限,只有通过控制回路断电重启阀门操作才能恢复正常。

控制回路断电重启过程中会造成阀门缓慢开启,从而影响安全生产,所有故障处理都不能在线完成。同时就地控制柜内无任何故障信号远传至DCS 进行显示,对故障的分析只能通过逐一排查试验才能确认原因,不便于维护检修[4]。

2.4 调节品质差

供热快关阀作为调节供热蒸汽压力的主要手段之一,调节方式为远方控制信号驱动就地伺服机构。现有控制方式为现场闭环控制,其控制过程在就地控制柜内完成PID 调节后,信号到达供热快关阀的驱动机构,液压模块控制油缸的进出油量来实现阀门位置控制,由于动作过程复杂,容易出现的故障点多,往往是调节过程响应慢,调节品质差,并且受现场条件影响,就地控制柜内控制元件老化、故障率高,伺服控制器经常出现超温死机,接线端子由于振动大导致端子松脱和信号电缆绝缘磨损等,尤为重要的问题是所安装的角度位移模拟量传感器(LVDT)由于频繁动作,滑杆磨损后出现的卡涩和故障直接导致提供给伺服调节器的回馈信号偏差,从而出现调节故障甚至误动[5]。

因此,供热快关阀调节品质差给安全生产带来严重的风险。

3 改进措施

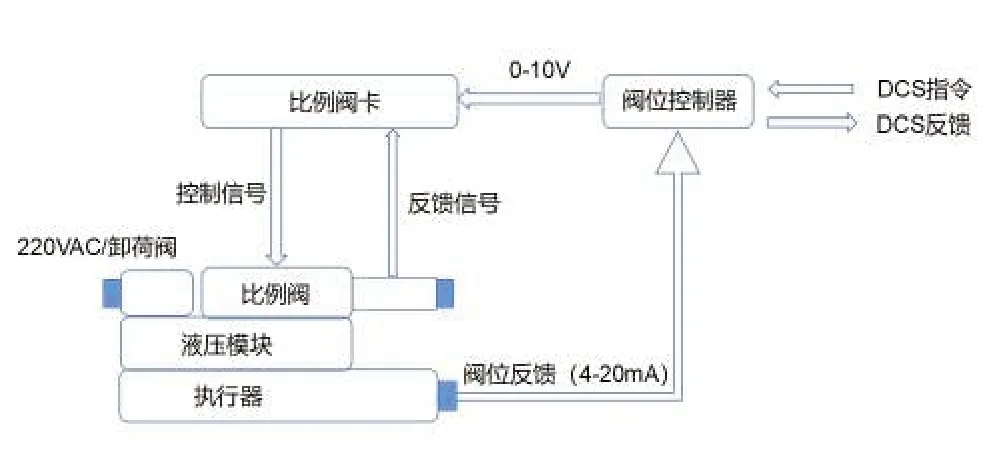

原有供热快关阀控制系统存在弊端,控制回路如图1所示:

图1 改造前供热快关阀控制回路

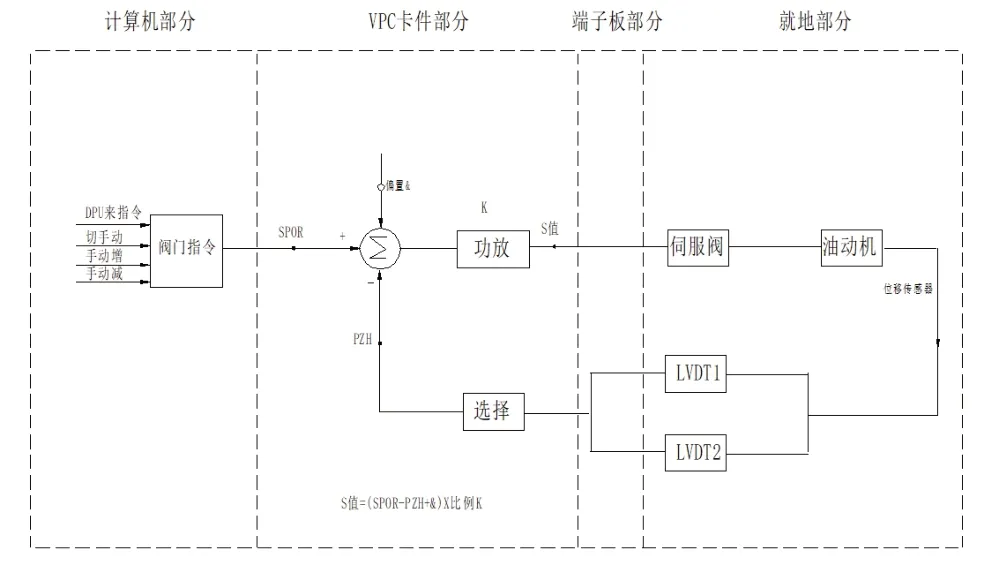

为了有效杜绝供热快关阀误动或拒动,提升供热蒸汽品质,确保热用户的核心利益,以保证机组的安全可靠性,针对供热快关阀存在的故障分析后,提出如图2改进措施。

图2 改造后供热快关阀阀门控制回路

造成控制系统故障的主要原因之一是就地控制柜无法适应就地恶劣的生产环境,同时就地环境条件对设备的维护和运行也带来了极大的不便,因此结合机组现有DEH 阀位控制方式,将供热快关阀纳入DEH 一体化控制,增强了设备的可靠性,同时机组早已实现DEH-DCS 一体化控制,在机组控制系统一体化控制优势方面又进步得到体现。

纳入DEH 一体化控制后参考汽轮机进汽阀门控制方式,将现有供热快关阀本体进行改进,配置新型液动执行器和调整系统;比例控制阀改造为喷嘴挡板式伺服阀控制;卸荷阀由失电动作方式改造为得电动作控制方式;单支角位移模拟量传感器(LVDT)改造为双支冗余的直行程位移模拟量传感器(LVDT);采用现DEH 的VPC 阀门控制卡控制方式[6]。

利用DEH 成熟的阀门控制策略有效提高了供热快关阀的调节品质,保证了供热系统的可靠性,使机组安全性进一步加强。

4 改进效果

4.1 卸荷阀动作方式

由改造前液压模块上220VAC 卸荷阀运行中常得电,在卸荷阀失电驱动供热快关阀快关改为由DEH 控制系统中110VDC 电源带载卸荷阀,运行中常失电,只有卸荷阀得电后才驱动供热快关阀快关。

通过控制方式的改进和DEH 控制系统中110VDC 电源的可靠保障,有效避免了运行过程中意外出现的电磁阀接线松动或电源系统故障等导致的供热快关阀误动。

4.2 监控方式

供热快关阀由原来的就地控制柜内PID 调节控制,改为DEH 一体化控制后,通过VPC 伺服卡实现阀门控制,就地设备更精简,阀门动作响应快,阀门调节精度得到保证,控制系统中伺服阀、电磁阀等相关参数送至远方监视便于故障分析。

成功地消除了原来因就地环境差、振动大、温度高等因素对控制的影响,解决了电子元件老化加速、系统控制不稳定、调节品质差的困扰。实现了远方监视、历史记录查询,更有利于设备故障分析,从而提升了系统的可靠性。

4.3 阀位反馈

借鉴汽轮机进汽阀门控制方式,采用DEH 阀位控制,阀位反馈由双支角位移模拟量传感器(LVDT)信号,其与支架连接处安装万向节,有效避免了阀门动作过程中滑杆的磨损,反馈信号通过高选参与阀门的伺服控制,有效避免了单支角位移模拟量传感器(LVDT)故障时阀门的控制故障,并且能通过远方信号判断伺服控制状态,以达到迅速判断故障的目的。

5 结语

供热快关阀通过故障分析后落实相应的改进措施,实现了阀门控制纳入DEH 系统控制一体化,增强了可靠性,杜绝了拒动与误动,确保了供热安全性和热用户的蒸汽品质。

热电联产逐步成为企业用热的基本方式,机组的供热安全显得尤为重要,供热系统中供热快关阀的可靠性则是重中之中,论文提及的故障和改进措施对热电联产机组应用具有一定借鉴意义,下一步将致力于提升供热系统调节品质,以确保供热的蒸汽品质。