基于PLC的不规则零件清洗设备设计与研究

莫伟强,文 豪,刘 娜

(北京理工大学珠海学院 工业自动化学院,广东 珠海 519088)

0 引言

零件在装配之前,表面会因制造装备润滑油及油气蒸发而积留一层油垢,且油脂中混着切削屑、灰尘等,这些污物过多时,如果不及时清理,装配之后将会影响到设备的整体性能,如油耗增加、机温升高、破坏零部件正常的配合间隙、加速零件磨损和腐蚀,甚至引发一些故障,因此必须对污物进行及时清除。

装配零件大部分为非标准件,外形不规则[1],目前生产中多使用人工清洗,生产效率不高,且由于零件的外形多样,人工清洗的效果并不理想。针对某种零件设计清洗工艺和清洗设备虽然可行,但对于其他同类型零件不具备通用性,也会提高生产成本。因此,需要设计一款自动化设备,用于清洗不规则零件,以提高生产效率和清洗效果。为此,本文设计了一款基于PLC的不规则零件清洗设备。

1 不规则零件清洗工序设计

不规则零件的外形多种多样,如图1所示。选用清洗介质为碳氢溶剂,同时介质中添加防锈剂等化学物质,清洗效果更佳且可满足防锈的要求。针对不规则零件的特点,设计的具体清洗工序如下:

(1) 待清洗的零件通过相应的夹具夹紧后,固定于清洗篮中;设置清洗液温度和清洗时间。

(2) 启动清洗篮旋转驱动组件后,清洗篮旋转驱动组件带动清洗篮在清洗箱内做圆周运动,固定在清洗篮内的零件也随着清洗篮的旋转做圆周运动;同时,上喷管和下喷管分别通过相应的喷头向零件喷洒清洗液。

(3) 零件清洗完成后,清洗液从过滤层排出;同时,在清洗篮自身的旋转和清洗液的余温作用下,零件被自动干燥,整个清洗过程结束。

2 清洗设备结构设计

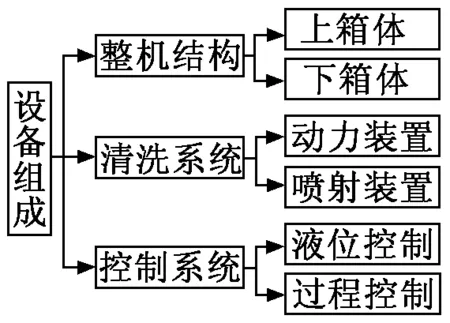

清洗设备可分为整机结构、清洗系统和控制系统,其组成框图如图2所示。

图2 清洗设备组成框图

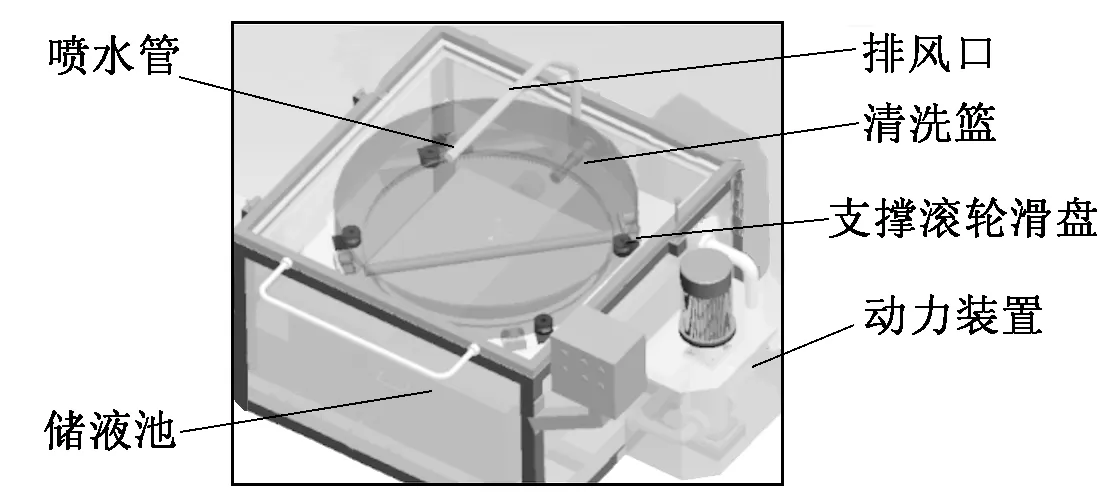

整机结构由上箱体和下箱体组成,上箱体为机盖并在机盖中布置通电线路;下箱体为清洗结构,包括喷水管、排风口、储液池和清洗篮,其装配示意图如图3所示。

图3 设备下箱体装配图

清洗系统由动力装置和喷射装置组成,动力装置提供高压清洗液,经喷射装置连接至喷水管,喷射清洗零件。

控制系统实现清洗过程的控制[2]。开始清洗时,先将不规则零件放置在清洗篮并用夹具固定;清洗篮做360°圆周运动,其上方和下方均布置喷水管对工件进行高压清洗,由于清洗篮是旋转的,上、下喷水管可覆盖零件,保证工件的各部分被充分清洗,包括将死角的污渍清洗干净;喷射清洗完成后,清洗液在储液池收集,同时排风口输出热风,将零件充分烘干,达到防止生锈的效果。此方法安全可靠,整个清洗过程可高效率全自动完成[3]。

清洗篮是放置工件组的承载托盘,由Φ1.5 mm钢丝焊成的25 mm×25 mm网格构成。清洗过程中清洗篮的转动是由齿条传动装置带动支撑滚轮滑盘实现,齿条传动装置由减速器输出轴上组件和清洗篮上的齿条组成。

3 控制系统的设计

为了满足被控对象的控制要求,提高清洗效率和自动化程度,控制系统应该满足以下几点[4]:

(1) 最大限度地满足被控对象的控制要求,根据清洗设备的工艺流程分析控制要求和控制任务。

(2) 在满足控制要求的前提下,力求使控制系统简单、经济、实用及维修方便。

(3) 保证控制系统安全、可靠和稳定。

(4) 考虑到生产的发展和工艺的改进,在选择PLC(可编程逻辑控制器)容量时,应该适当留有余地。

3.1 控制系统组成

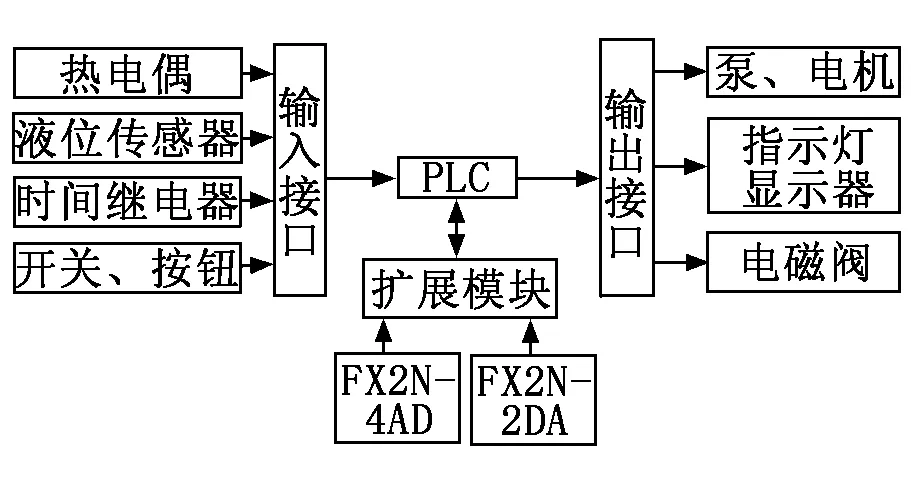

整个清洗设备控制系统的对象主要包括高压水射流、加热器、传动电机、液压泵、液位控制系统以及状态监控与参数调整等[5-6]。调整的主要参数为清洗时间的设置、清洗液温度的设置以及清洗液液位监控等[7-8]。控制系统组成框图如图4所示。

图4 控制系统结构框图

3.2 PLC程序设计

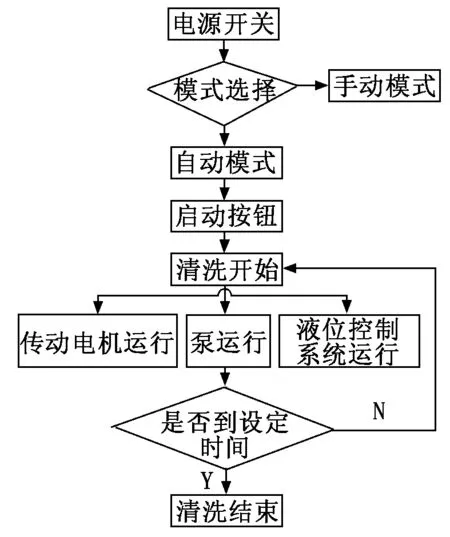

整个清洗过程如下:

(1) 工件装夹于专用夹具上,连同夹具一并固定在清洗篮内。

(2) 设置清洗时间(0 min~10 min)和清洗液温度(0 ℃~80 ℃),按下启动按钮清洗过程开始。

(3) 电机带动清洗篮做圆周运动,固定在清洗篮内的零件随着清洗篮做圆周运动,同时上、下喷头在泵作用下喷出高温、高压液体。

(4) 当设定时间达到后,清洗过程结束,在清洗篮自身旋转和清洗液余温作用下零件被自动干燥。

(5) 移出装有工件的夹具,整个过程结束。

PLC程序控制流程如图5所示。

图5 PLC程序控制流程

4 结束语

本文研究的不规则零件清洗设备来源于实际的工程项目,主要解决了零件加工过程中的清洗问题。以PLC控制的全自动清洗设备有效改善了零件加工行业工人的工作环境,提高了零件清洗的质量和效率,降低了清洗成本。