电力机车牵引电机轴承故障分析

杨志生

(天津电力机车有限公司,天津 300210)

1 牵引电机轴承安装结构简介

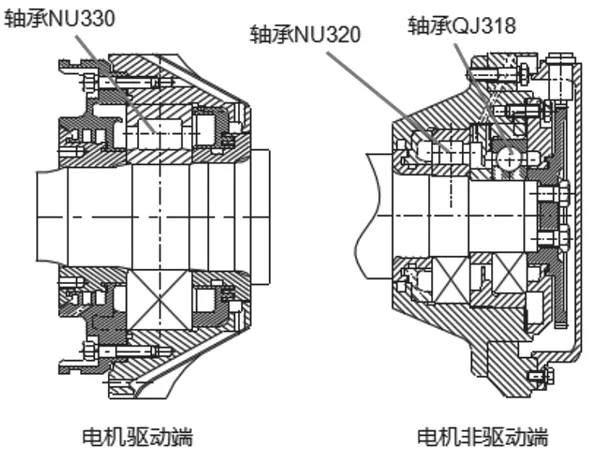

此型号机车牵引电机共安装3 个轴承,分别为驱动端轴承NU330,非驱动端轴承NU320、QJ318,结构如图1 所示。机车主动从齿轮是斜齿,在啮合过程中会产生径向力和轴向力,牵引电机驱动端NU330 轴承和非驱动端NU320 轴承,主要承受齿轮啮合产生的径向力,NU330 轴承受力较大,非驱动端QJ318 轴承主要称重齿轮啮合产生的轴向力。

图1 电机轴承位置结构图

2 牵引电机故障描述

检修后的牵引电机在运用过程中共计出现3 起轴承固死情况,导致驱动装置无法运转,造成机车机破,为查找、分析轴承故障原因,将牵引电机进行了解体。

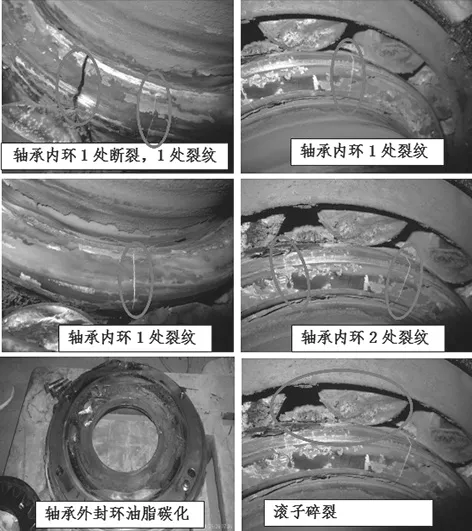

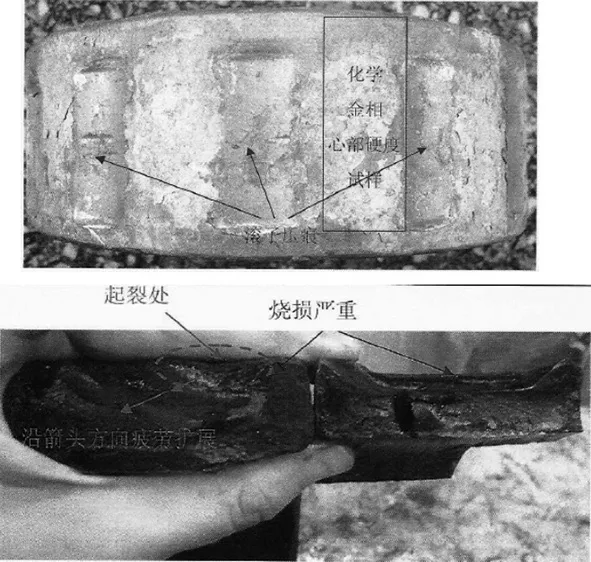

解体后发现,驱动装置外表正常,电机非齿侧轴承NU320 润滑脂状态良好,电机齿侧轴承NU330 轴承内环出现1 处断裂及5 处裂纹,滚子碎裂,轴承润滑脂烧干。外封环储油盘内润滑脂烧干,确认轴承内环断裂是导致电机固死的原因。轴承故障现象如图2。

3 轴承故障原因分析

首先对造成轴承故障的原因进行逐项排查,包括:轴承质量、设计寿命、组装工艺等几个方面。

图2 轴承故障现象

3.1 故障电机轴承检修质量控制环节调查

牵引电机检修企业对电机轴承的检修质量记录进行了查验,重点从人、机、料、法、环、测等方面,对比故障电机与其它电机在各项记录中的差异。经查验,牵引电机轴承检修时的测量仪器、拆解/组装该人员、新造游隙、检修游隙、新造时的试验温升和振动、检修时的试验温升和振动、轴承组装过盈量等各项数据,均与其他电机无明显差异。

3.2 检修工艺核查

对比不同牵引电机厂家的检修工艺,对拆解、清洗、检查、组装、试验、运输等环节工艺的科学有效性进行验证。从核查结果看,两家单位按照各自制定的工艺开展电机二年检,工艺纪律检查并未发现违反工艺的情况。通过工艺对比,发现两家单位的轴承拆卸工艺存在的主要差异为:未发生轴承故障的企业采取火焰加热轴承挡圈,热量传导给轴承内环进行轴承内环拆卸;发生轴承故障的企业采取火焰加热轴承内环,轴承内环直接受热。

3.3 轴承送检

综合考虑NU330 轴承自身存在质量缺陷、轴承拆解和组装是时工艺不当等对轴承物理特性可能造成的未知影响,为查找造成轴承故障的原因,委托具有专业资质的轴承检验机构对故障轴承外观及断口情况、化学成分、表面硬度、金相组织进行检测、检验。

3.4 故障轴承全面检测

对3 台牵引电机发生轴承故障的3 套NU330 轴承进行编号,分别为1#、2#、3#。

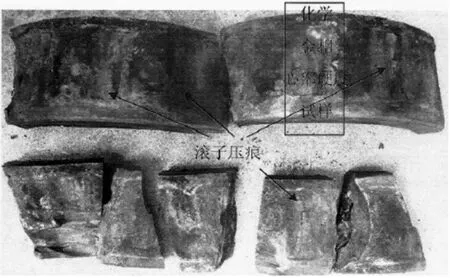

(1)宏观观察。1#、2#、3#轴承整体外观均呈现炭黑色烧损形貌,且内环的伤损程度较为严重。内环滚道面上均可见其各自滚子的压痕印迹,同时内环内径面可见明显的宽窄不等、深浅不一的犁沟形貌,这表明3套轴承均受到了强烈的热作用,内环滚道面表层金属已呈现熔融状态,且轴承内环与各自配合的轴身发生了相互磨损。1#轴承内环的断口破坏程度严重,已无法根据现有断口形貌判断其裂纹源位置,也无法根据形貌找到对称的偶合断口面进行拼合还原。2#轴承内环的部分偶合断口面上可见贝纹状的疲劳扩展弧线,并呈现疲劳扩展特征,根据断口形貌,将2#轴承内环拼合还原,推断2#轴承内环的伤损应起裂于内环滚道面上,且靠近内环端面,但依据现有多个断口形貌已无法判断该轴承内环是先于哪个断口起裂。3#轴承内环存在一处贯通裂纹,该裂纹所在滚道面处可见一明显缺损,将裂纹打开观察其断口形貌,断口烧损严重,其中一侧断口保留一定的疲劳扩展痕迹,根据该侧断口疲劳弧线扩展的走向及内环通裂处滚道面的形貌,可推断出3#轴承内环损伤起裂位置与2#轴承内环起裂位置相似,均起裂于内环滚道面上,且靠近内环一端。1#、2#、3#轴承烧损严重(如图3、图4、图5),外观尺寸已无法检测,无法提供判断依据。

图3 1#轴承外观

图4 2#轴承外观

图5 3#轴承外观

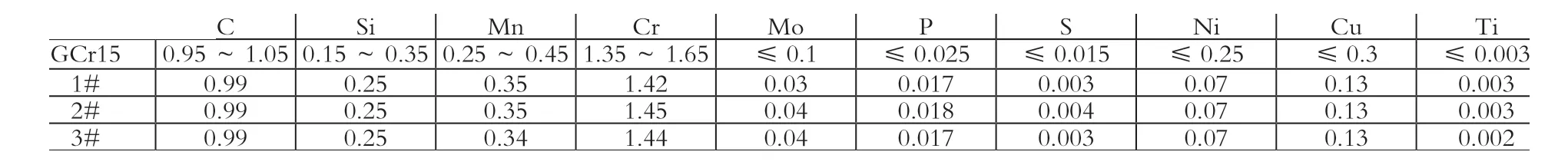

(2)化学成分检验(如表1)。按照GB/T 4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》的要求,对送检轴承内圈的化学成分进行检测,参照GCr15 轴承成分进行分析,均符合标准规定值。

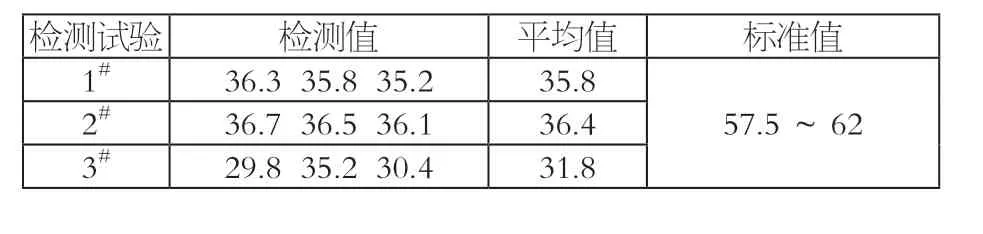

(3)硬度检验。按照GB/T 230.1-2009《金属材料 洛氏硬度试验 第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N、T 标尺)》的要求,对送检轴承的洛氏硬度进行检验,1#、2#、3#轴承检测心部硬度(表面烧损严重,无法对其表面硬度进行检测),检测结果详见表2。因各组件受到不同程度的热作用,检测的数值全部低于标准要求,仅能反映失效后的硬度值,只作为参考数据,不能作为评判依据。

表2 送检轴承硬度检测数据 HRC

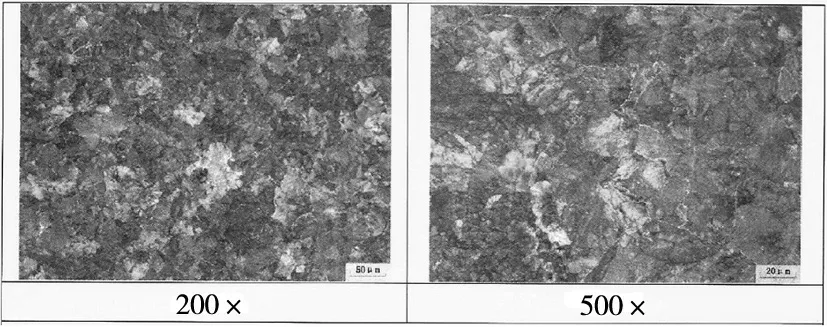

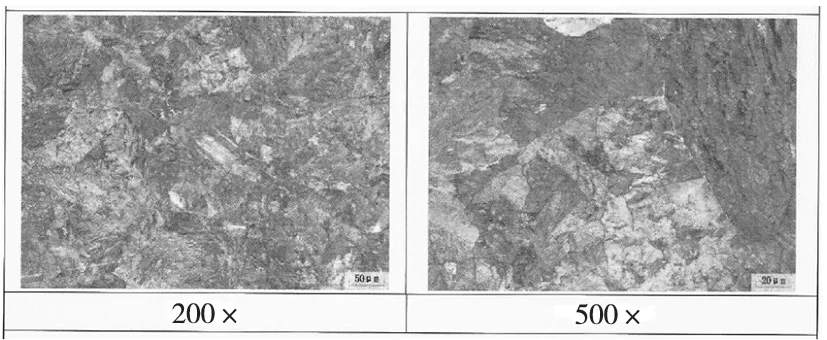

(4)显微组织检验。采用光学显微镜对送检轴承进行显微组织检测,1#、2#、3#轴承的显微组织如图6、图7、图8 所示。由于三套轴承各组件均受到了不同给程度的热作用(再次热处理),其显微组织发生了明显改变,由原来的高碳铬轴承钢马氏体淬火+回火组织转变为珠光体组织。无法依据这些组织评判该轴承初始材料是否存在异常。

图6 1#轴承显微组织

表1 送检轴承内圈的化学成分检测结果 wt%

图7 2#轴承显微组织

图8 3#轴承显微组织

4 牵引电机轴承故障原因初步判定

轴承寿命L10 ≥100 万km,发生故障的公里数远小于计算值,可排除轴承选型不当的因素。根据工艺核查和轴承检验结果初步分析,轴承故障初步判定为以下原因所致:一是故障轴承的电机检修企业在批量生产的情况下,用火焰加热内环时操作不当,以致内环表面局部温度过高,导致内环滚道面局部被破坏,机车运用中轴承内环产生局部疲劳,出现伤痕后滚道面剥离,内环断裂最终导致轴承烧损。

5 避免牵引电机轴承类似故障的应对措施

根据2 家电机检修企业工艺对比情况,故障轴承电机检修企业在轴承拆卸工艺上进行调整,取消直接加热轴承内圈的工艺方法,采取火焰加热轴承挡圈,热量传导给轴承内环进行轴承内环拆卸。同时牵引电机轴承故障的发生,为电机检修企业敲响了警钟,深刻地意识到产品质量、运输安全与企业命运三者之间存在的必要且重要的联系。

机车检修质量关乎铁路运输安全,产品质量的优劣投射出一个企业的综合水平,在工艺制定、执行环节,均应深入分析、全面评审、贯彻到位,不断提升产品检修质量。