装配式管廊建造实例

文/图

蜀龙五期综合管廊位于成都市主城区,中交第二航务工程局有限公司进行技术创新,研发并成功实施了全国首例预制分片式综合管廊。

综合管廊建造技术现状

目前国内预制分片综合管廊构件繁杂、没有通用的构件使得工业化建造难以实现。另外,目前预制综合管廊节点大多为现浇结构,而综合管廊节点较多、占比重较大,导致综合管廊整体预制率不高。

综上,第一,目前并没有专门针对综合管廊节点占比较重、埋深浅、线形长等特点的施工工法。盾构及顶管法造价较高且在节点处的施工复杂,难以推广。第二,主要在城市修建的综合管廊对环保要求高,而常规的明挖法施工作业面大、施工时间长、尘土较多,对周边环境及交通影响大,以人工为主的工艺较为落后。随着人工成本的增加及绿色建造的需求,需要一种能够实现预制构件工业化建造、节点预制的标准化综合管廊,以及一种机械化、绿色化、智能化、信息化的施工工法。第三,目前预制综合管廊结构类型繁多,单块预制构件适用性差,各个工程预制构件难以适应工业化建造,综合管廊节点均为现浇结构且在整个工程中占比较重,拉低了综合管廊整体的预制率。

蜀龙五期综合管廊解决方案

为响应国家绿色建造号召,结合综合管廊建造技术自身的特点并借鉴盾构法、顶管法技术,以及机械化施工、工业化建造的思想,创新了一种地下廊道绿色建造技术。该技术包括可实现工业化制造的标准化预制管廊、同步流水机械化施工工法,以及无需基坑围护结构的自支护管廊施工专用装备。

组图: 试拼成环

经中国公路学会组织评价,中交第二航务工程局有限公司承担的成都蜀龙五期成套关键核心技术达到国际领先水平。项目成果已授权专利15项(其中发明专利9项),发表学术论文4篇。本成果获2019年度中国公路学会科学技术奖一等奖,研发的装备荣获中国节能协会特等奖。

国内自支护装配式一体化地下管廊建造技术的诞生

早在2016年9月,中交第二航务工程局有限公司就开始了这项创新研究。针对近年城市综合管廊建设这一新领域,中交二航局以施工为切入口,向上游延伸到管廊结构型式的设计创新,同步进行专用施工装备的研发。以局技术中心为研发龙头,调动局内结构公司、装备公司和武港院共同参与研发,并由结构公司负责设备制造,装备公司监造。

管廊结构的创新

始发基坑

矩形的、圆形的管廊,或许早已司空见惯,但马蹄形的仅此一家。这种天圆地方、上拱下平的管片,只能预制,不能现浇,而且预制也对模具有着相当高的要求。在研发过程中,主创们抛弃了传统的结构型式,经过反复核算,最终确定这个既实用又美观的马蹄形,但也选了一条最不好走的路。在管片拼装成马蹄形的过程中,如何确保管片间的凹凸榫精准对位、如何快速完成管片间的螺栓穿插及拧紧、如何快速完成管环间的对接等,都是始发过程中遇到的问题。由于这次的创新是全产业链的,即管片的设计、生产及施工都是内部可控的。于是,项目成员从各个环节找寻最佳的解决办法。通过预制时预埋精准的吊装孔,利用其重力引导,便完成了凹凸榫的精准对位;通过优化施工细节,明确的工序交底,管片间的螺栓穿插及拧紧在第二环时效率就提高了一倍;通过一套简洁但高效的牵引结构,管环之间的连接畅通无阻。

施工装备的创新

有了好瓷器,不能没有金刚钻;有了独一无二的管片结构,当然要有一个相映成辉的施工装备——地下管廊拼装掘进机。掘进机由三舱组成,各舱铰接,能够拟合转弯半径300米的地下管廊曲线,并提供了干燥的管片拼装空间。10月初,掘进机就逐步进入施工现场。“逐步”是因为装备太大,只能分段运抵施工现场,再经现场组拼,方能施工。从组装到始发,从零散的部件到慢慢聚成庞然大物的过程中,最棘手的莫过于地基的不均匀沉降了。当掘进机在最重的一个70吨结构段下放至始发坑时,监测人员告知该结构存在倾斜,而原因就是地基的不均匀沉降。倘若设备整体拼装成形了,那么不均匀沉降是可以适应的。但结构段之间的拼装,特别是掘进机前后两舱之间的防水密封处的接合,就需要精确控制了。全体成员集思广益,想到了一个古老但实用的办法——先让需要接合的结构段下放到始发坑,并在结构段底部塞圆钢,调整标高的同时,方便滑移。当两个结构段达到接合需要的精度时,便提前完成接合工作,然后再进行其他拼装工作。敢这样改变安装步骤,正是因为主创人员们全程参与掘进机的研发、制造与安装,深知掘进机的脾性,方能灵活处理。

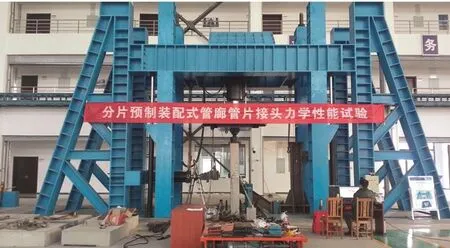

分片预制装配式管廊接头力学试验

通用分片结构

构件吊装

构件拼装

顶推成型管廊

土方回填

施工方法的创新

瓷器有了,金刚钻也有了,剩下的就看技艺了。传统的施工方法,费时费力,新工法将几个工序组合到一起,同步施工,则省时省力。但在实现理想之前,有几个坎得迈过去。第一环施工过程中,最重要的关口莫过于将拼成环的管片推出掘进机,在与反力架连接后,又能准确地将掘进推到目标位置。这个过程是单向的,不可逆的,所以必须谋定而后动。在精确测取掘进机的位姿后,反力架安装时做了相应调整,以确保管片上的螺栓孔能精确对位。管片推出过程中,监测人员高频报告测量结果,在毫米级的控制下,管片顺利与反力架连接。然后,掘进机开始它的第一次掘进。始发坑里,没有任何东西给掘进机以反向约束,容易造成掘进路线偏摆后不易回调。为了解决这个问题,项目成员在掘进机前方分层回填了不同砂石,问题迎刃而解。待到第二环施工,解决了环与环之间的连接后,始发就算是圆满完成了。

回想14个月前,项目刚筹谋的时候,诸多的未知和困难需要解决。正因为如此,始发才有了让人心神安定的力量。

蜀龙五期综合管廊创新成果

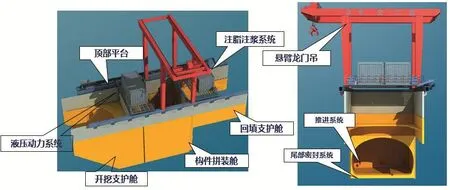

自主研发了自支护装配式一体化施工装备

利用装备本身的强度和刚度代替传统的基坑围护结构,避免了围护结构造成的资源浪费,降低了工程成本;装备通过液压系统、铰接系统和监控测量系统实现管廊平纵曲线的拟合,实现了移动施工,将施工作业面的长度控制在百米内,改变了传统施工大开挖,占地面积大、时间长的不足;使用该装备实现了综合管廊的全机械化施工,减少了人力。

自支护装配式一体化施工装备集成了盾构机、顶管机的工作原理,首次实现了无基坑围护结构条件下的综合管廊机械化施工,该装备整体是钢材料的箱型结构,具有抵挡土体的能力,土方开挖、构件拼装、土方回填在舱体内进行,不再需要临时基坑围护结构,从根本上改变了传统基坑围护结构不能回收利用造成的资源浪费,显著减少了工程成本。设备本身长度为24米,加上其它施工设备,单个施工作业面的长度在100米以内,单个施工作业面完成后,利用设备的自行走系统完成施工作业面的转移,解决了传统施工占地时间长、面积大的不足。

自支护装配式一体化施工装备由装备结构、自行走系统、辅助系统三大部分组成,实现综合管廊的机械化作业。

装备结构。装备结构由开挖支护舱、构件拼装舱、回填支护舱、悬臂龙门吊、顶部平台,每个舱室之间相对独立,通过计算机对装备平推、抬头、低头、转向等工况进行结构设计,使结构的刚度能够满足一级基坑的要求,从根本上改变了传统明挖法施工打设SMW、钻孔桩、地连墙等基坑围护结构的方式,并且钢结构可回收再利用,避免了基坑围护结构造成的资源浪费。

自支护装配式一体化施工装备的主要组成

舱室与舱室之间铰接,可实现装备在转弯半径大于300米情况下的转向,适用性强。开挖支护舱前部为三角形刃口结构,在液压油缸的推动下将开挖舱插入土体,为挖机提供作业空间。顶部平台置于开挖支护舱的上方,加强刃口处的刚度,使得刃口能够插入较硬的黏土、砂土中,增强装备的适用性。

自行走系统。自行走系统包括液压动力系统、推进系统、监控测量系统。推进系统通过控制油缸顶推已拼装成环的管廊实现装备自行走的功能,共16条推进油缸分为4个分区,通过控制不同分区的油压和行程控制装备转向、抬头、低头的姿态。监控测量系统可分别监测两舱的各自姿态,换算出两舱之间的位置关系,实现开挖支护舱、构件拼装舱的姿态自动控制;实现监控方、调位方和测量方的三方实时数据通讯;实现预制构件自动化、信息化调位安装。

辅助系统。辅助系统由铰接系统、夹持系统、注浆注脂系统组成,主要作用是实现施工工程中的装备转向、构件定位、填充装备与地层间的间隙,辅助完成机械化施工。

首次实现了无基坑围护结构条件下的移动支护式机械化施工,装备操作仅需4人,对比传统建造技术降低了工程造价10%以上,节约人力资源60%以上,单次施工用地长度可控制在100米以内,2周即可恢复单次施工用地交通,极大地降低了施工对城市交通的影响。

发明了土方开挖-构件拼装-土方回填同步流水施工工法

通过采用自支护装配式一体化施工装备施工使得土方开挖、构件拼装、土方回填之间没有干涉,形成流水,消除了各个工序之间的搭接时间,实现了快速施工。开挖的土方可直接用于回填,减少了土方外运放量,有利于环保。

该工法流程包括:第一,在管廊的起始端位置开挖长条形始发基坑,在始发基坑内组装;第二,以拼装成型的首环管廊和始发反力架作为反力支撑,利用构件拼装舱的顶推油缸将设备整体向前推进;第三,支护舱刃口顶入土体,在支护舱的临时支护下,地面的反斗挖掘机开挖支护舱内土体;第四,当装备的推进距离满足下一环管廊拼装空间时,停止推进,并在构件拼装舱内拼装下一环管廊;第五,在设备向前顶进的同时,支护舱对已安装好的管廊两侧土体进行临时支护,在支护舱内同步进行回填、夯实,恢复路面。

在成都蜀龙五期综合管廊工程中,平均每天施工长度可达10米,施工效率是传统施工技术的1.5倍。开挖的土方直接用于回填,减少土方外运量60%。

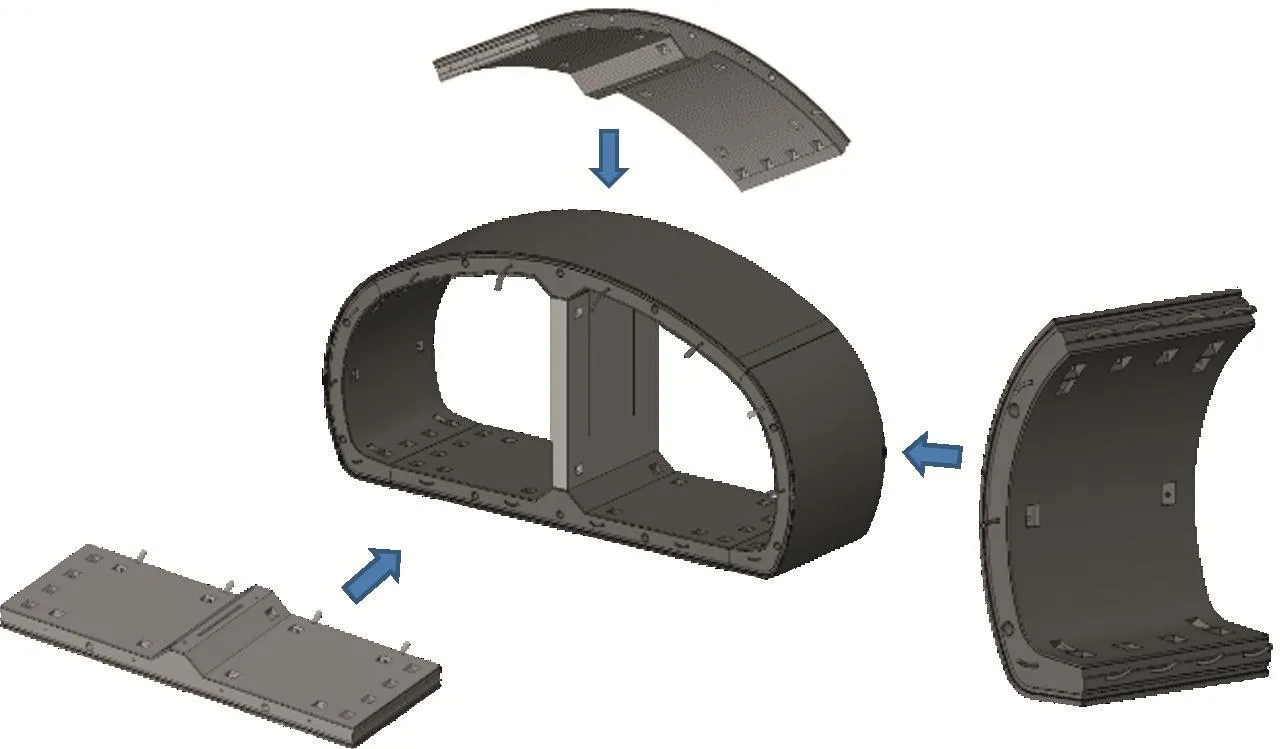

发明了具有标准化构件的马蹄形预制装配式综合管廊结构型式

通过标准化的顶块、侧墙块、中墙块和底块组成单舱及多舱综合管廊,有利于工业化建造。改变了传统建造技术节点全为现浇的现状,将综合管廊工程的整体预制率从80%提高到95%以上,进一步实现了综合管廊工程的预制装配化。

从综合管廊断面利用率、受力性能和工业化建造等方面考虑,结合标准化设计的思想设计了由顶块、侧墙块、底块和中墙块组成的单舱及多舱马蹄形综合管廊标准断面型式。采用标准化通用构件,构件可通用于不同断面、不同舱室的综合管廊,通过标准化的模具实现标准化生产,改变一个综合管廊断面一套模具的“定制化”生产模式,实现预制综合管廊的工业化制造。

预制节点具有标准化预制侧板、预制端板、标准化预制分仓板及叠合板,通过若干侧板、端板、分仓板和叠合板拼装成综合管廊通风口、投料口、逃生口等节点,从根本上解决常规综合管廊节点由于大小不一、形状各异导致预制成本高、预制构件生产困难,实现节点的预制化。

组图:预制节点施工