西气东输天然气用户分输自动控制技术研究与分析

曹永乐 王 浩 王海龙

(1.中石油西气东输科技信息中心;2.中石油西气东输银川管理处)

西气东输管道公司目前涵盖西一线、西二线、西三线等多条重要干线以及贯穿国内东西部地区各省份的多条支干线和支线, 分输用户数量近五百家,并且呈逐年快速上升趋势。用户类型丰富多样,对于分输自动控制的需求越来越迫切。

近年来西气东输持续开展了自动分输控制方法研究, 并陆续对所辖全线范围的分输站、分输清管站及分输压气站等带分输功能的站场实施了改造。 明确和统一了用户自动分输控制工艺需求、逻辑功能、技术标准及实现方法等,并通过功能测试和实践应用充分验证了用户自动分输控制技术的可行性。 另外,针对目前运行过程中发现的问题,西气东输管道公司也在逐步对自动分输控制功能进行相应完善[1]。

1 分输站场工艺流程简介

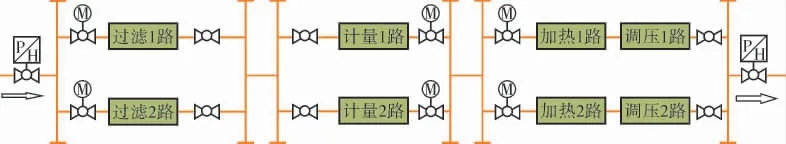

天然气管道分输站主要由阀门、管线、过滤装置、计量装置、加热器和调压设备构成。 在过滤支路、计量支路和加热调压支路一般均会设置备用支路。 工艺输送流程为:通过接收长输天然气管道气源,经过滤、计量、加热和调压后输送给下游各天然气用户[2]。 典型的分输站场工艺流程如图1 所示。

图1 典型分输站场工艺流程简图

2 用户分输自动启停控制

用户自动启停控制是用户分输过程最重要的控制逻辑,包括单用户分输启输逻辑和单用户分输停输逻辑两项[3]。根据用户分输类型、调压撬电动调节阀控制方式和调压撬电动阀位置的不同,以及针对所实现功能的区别,研究并设计了各类用户所适用的控制逻辑,具体如下:

a. 根据用户分输类型,分为连续性分输用户和间歇性分输用户两种。

b. 根据用户分输调压撬电动调节阀控制方式,分为通过站控PLC 系统进行PID 控制和通过外部调压控制器(多回路控制器)进行PID 控制两种。 另外,还有少数用户分输调压撬采用自力式调节阀控制,或者采用直供无调压分输方式。

c. 根据用户分输调压撬电动阀位置,分为电动阀位于调压撬入口和电动阀位于调压撬出口两种。

2.1 用户自动启输功能

2.1.1 前提条件

单用户分输启输逻辑需要同时满足以下前提条件:

a. 进站阀全开到位,过滤器投用成功,电加热区或加热炉区至少有一条支路打开;

b. 设定好电动调节阀阀位上下限、高低压保护值、流量保护值和启输压力值;

c. 启输时选择压力调节,如果用户正常分输时为流量调节,则待到启输成功之后切换到流量调节;

d. 超压截断阀均处于开启状态;

e. 人工确认所有分输相关的手动阀门均处于全开位;

f. 各用户支路的电动调节阀阀位开度为0;g. 自动启输压力低限设定值已设置。

2.1.2 触发方式

单用户分输启输触发条件包括:操作员下发启输命令、 定时启输、 低流量停输后自动启输3种方式。

操作员下发启输命令:

a. 在“中心”模式下,由调控中心操作员通过中控系统下达各分输用户启输命令;

b. 在“站控”模式下,由站场操作员通过站控系统下达分输用户启输命令。

定时启输,达到设定时间之后自动触发启输逻辑:

a. 在“中心”模式下,由调控中心操作员通过中控系统设定启输时间(小时、分钟);

b. 在“站控”模式下,由站场操作员通过站控系统设定启输时间(小时、分钟)。

低流量停输后自动启输:工况瞬时流量低于流量计计量下限触发自动停输后,当分输压力下降到低限设定值时自动启输。 该压力低限设定值由站场操作员通过站控系统设定。

2.1.3 执行过程

根据站场工艺条件不同,用户启输执行过程可分为4 种情况:通过站控PLC 控制PID 调节支路的执行过程,通过外部调压控制器控制调节支路的执行过程, 自力式调节支路的执行过程,以及直供无调压支路的执行过程。

通过站控PLC 控制PID 调节支路的执行过程。该调压的实现方式是通过站场PLC 系统对用户分输调压撬电动调节阀进行PID 控制来完成,步骤如下:

a. 单用户启输条件触发;

b. 判断出站阀是否在开到位状态,如果不在则开启该阀门;

c. 待检测到出站阀开到位信号,开启计量撬高优先级电动阀(若主路阀门出现故障则开启备用路);

d. 待检测到计量区任意支路电动阀开到位信号时,按梯级开启调压撬电动阀(首先判断每一支路的电动阀和电动调节阀是否均在无故障状态,若是则开启高优先级阀门,如高优先级阀门有故障则开启优先级低一级阀门);

e. 待检测到调压撬电动阀全开到位后,将电动调节阀投自动, 并按梯级写入压力设定值,按设定值逐步开启阀门;

f. 当检测到工况瞬时流量达到流量计下限时(一般情况下,流量下限值为超声流量计满量程的10%,涡轮流量计满量程的20%),判断启输成功;

g. 如果600s 延时后未检测到启输成功,则判断启输失败。

通过外部调压控制器控制调节支路的执行过程:该调压方式是通过外部调压控制器实现电动调节阀PID 控制。启输过程与通过站控PLC 对电动调节阀控制的过程相似。 区别在于,当执行到调压撬电动阀全开到位,并将电动调节阀投自动时,站控PLC 将目标压力或流量设定值发送到外部调压控制器,阀门自动开启。 其他执行过程不变。

自力式调节支路的执行过程:该调压的实现是通过调压撬自力式调节阀机械结构来完成。 启输过程与通过站控PLC 对电动调节阀控制的过程相似。 区别在于,当执行到调压撬电动阀全开到位时,自力式调节阀会根据已设定好的压力自动开始动作。 其他执行过程不变。

对于直供无调压支路的执行过程的具体步骤阐述如下:

a. 单用户启输条件触发;

b. 判断出口阀门是否在开到位状态,如果不在则开启该阀门;

c. 待检测到出口阀门开到位信号,开启计量撬高优先级电动阀(若主路阀门出现故障则开启备用路);

d. 待检测到计量区任意支路电动阀开到位信号时,判断启输成功;

e. 如果600s 延时后未检测到启输成功,则判断启输失败。

2.2 用户自动停输功能

2.2.1 准备条件

单用户分输停输逻辑需要同时满足以下前提条件:

a. 对于调压撬电动阀位于调压撬入口之处的,该电动阀处于远控、无故障、自动、无偏差报警的状态;

b. 对于调压撬电动阀位于调压撬出口之处的,该电动阀常开(不参与逻辑动作),要求上游计量撬电动阀处于远控、无故障、自动、无偏差报警的状态;

c. 对于直供无调压撬用户,其计量撬电动阀处于远控、无故障、自动、无偏差报警状态;

d. 调节阀阀位开度大于5%;

e. 超压截断阀处于非全关位。

2.2.2 触发条件

单用户分输停输逻辑触发条件包括操作员下发用户停输命令、 操作员下发用户停站命令、分输到量自动停输[4]、低流量停输4 种方式。

操作员下发停输命令:

a. 在“中心”模式下,由调控中心操作员通过中控系统下达分输用户停输命令;

b. 在“站控”模式下,由站场人员通过站控系统下达分输用户停输命令。

正常停站命令触发单用户停输逻辑:

a. 在“中心”模式下,由调控中心操作员通过中控系统下达正常停站命令;

b. 在“站控”模式下,由站场人员通过站控系统下达正常停站命令。

当日已分输量达到日指定量(上位机操作界面可设定范围99.5%~99.9%)后,自动触发该用户停输逻辑。

低流量停输。 在压力/流量PID 控制时,分输用户工况瞬时流量不大于流量计计量下限值300s 后执行,并给出相应报警。一般情况下,流量下限为超声流量计满量程的10%,涡轮流量计满量程的20%。 刚启输5min 内, 以及调压回路切换、单用户分输启输逻辑的执行过程中,此条件无效。

2.2.3 执行过程

根据站场工艺条件不同,单用户停输逻辑执行过程分为以下5 种情况。

通过站控PLC 控制PID 调节支路或通过外部调压控制器控制调节时,调压撬电动阀在调压支路入口的情况:

a. 停输条件触发;

b. 关闭调压撬电动调节阀 (通过站控PLC控制PID 调节的支路将阀切到手动控制模式,并将阀位赋0; 通过外部调压控制器控制调节的支路将压力、流量设定值置为0);

c. 当检测到电动调节阀关到位信号或在延时2min 后,关闭调压撬入口电动阀;

d. 当检测到调压撬入口电动阀关到位信号后,判断停输成功;

e. 如果300s 延时后未检测到停输成功,则判断停输失败。

通过站控PLC 控制PID 调节支路或通过外部调压控制器控制调节时,调压撬电动阀在调压支路出口的情况,执行过程与电动阀在调压支路入口的情况相似,在执行到“检测到电动调节阀关到位信号或在延时2min 后”,应关闭上游计量撬电动阀。 其他执行过程不变。

调节阀为自力式调节方式时,调压撬电动阀在调压支路入口的情况,执行过程如下:

a. 停输条件触发;

b. 关闭调压撬电动球阀;

c. 当检测到调压撬入口电动阀关到位信号后,判断停输成功;

d. 如果300s 延时后未检测到停输成功,则判断停输失败。

调节阀为自力式调节方式时,调压撬电动阀在调压支路出口的情况:

a. 停输条件触发;

b. 关闭计量撬电动球阀;

c. 当检测到计量撬电动阀关到位信号后,判断停输成功;

d. 如果300s 延时后未检测到停输成功,则判断停输失败。

直供无调压支路的执行过程:

a. 停输条件触发;

b. 关闭计量撬出口汇管电动阀;

c. 当检测到计量撬出口汇管电动阀关到位后,判断停输成功;

d. 如果300s 延时后未检测到停输成功,则判断停输失败。

3 压力/流量自动切换控制

3.1 压力/流量自动控制实现方式

西气东输站场用户压力/流量自动分输控制通过3 种方式实现:

a. 通过外部调压控制器实现。站控PLC 作为上位机与外部调压控制器数据显示与传输的中间环节,不参与压力/流量的自动调节过程,电动调节阀的自动控制功能完全是由外部调压控制器实现的。

b. 自力式调节阀控制方式。 在固定的压力设定值下,通过纯机械方式进行调节控制,无法实现压力调节与流量调节切换。

c. 通过站控PLC 程序中的PID 逻辑进行控制。 电动调节阀的自动控制功能由站控PLC 实现, 并可保证压力/流量调节模式间的无扰动切换。 针对这种控制方式,以下选取西气东输应用较为典型的站场对切换过程进行说明。

3.2 西一线典型分输站

控制器为施耐德昆腾PLC,编程软件为Concept2.6。 压力/流量自动调节切换有4 种情况。

上位机下发流量调节与压力调节切换命令实现互相切换,切换过程调节阀无扰动。 压力调节时,流量设定值自动跟随当前瞬时流量;流量调节时,压力设定值自动跟随当前分输压力。

流量保护调节。 压力调节自动切换为流量调节,步骤如下:

a. 当前调节方式设定为压力PID 自动调节;

b. 当流量反馈值大于流量保护设定值,则自动切换到流量保护调节状态,采用流量PID 进行调节,0.9 倍的流量保护设定值作为当前流量设定值;

c. 当流量反馈值小于等于95%流量保护设定值, 延时2min 后将自动复位流量保护调节状态,切换回压力PID 调节方式,切换前的压力反馈值作为当前压力设定值。

高压保护调节。 流量调节自动切换为压力调节,步骤如下:

a. 当前调节方式设定为流量PID 自动调节。

b. 当压力反馈值大于高压保护设定值,延时15s 后将自动切到高压保护调节状态。 高压保护设定值作为当前压力设定值。

c. 调节方式将保持为压力PID 自动调节,仅在达到流量保护条件时才切换为流量调节。

低压保护调节。 流量调节自动切换为压力调节,步骤如下:

a. 当前调节方式设定为流量PID 自动调节。

b. 压力反馈值小于低压保护设定值,延时5s后将自动切到低压保护调节状态。 低压保护设定值作为当前压力设定值。

c. 调节方式将保持为压力PID 自动调节,仅在达到流量保护条件时才切换为流量调节。

3.3 西二线典型分输站

控制器为AB PLC, 编程软件RSlogix 5000。压力/流量调节切换有4 种情况。

上位机下发流量调节与压力调节切换命令实现互相切换,切换过程调节阀无扰动。 压力调节时,流量设定值自动跟随当前瞬时流量;流量调节时,压力设定值自动跟随当前分输压力。

流量保护调节。 压力调节自动切换为流量调节,步骤如下:

a. 当前调节方式设定为压力PID 自动调节。

b. 当流量反馈值大于流量保护设定值,延时10s 后将自动切换到流量保护调节状态, 采用流量PID 进行调节;流量保护设定值作为当前流量设定值。

c. 当压力反馈值大于压力设定值,且98%保护流量设定值<流量反馈值<102%保护流量设定值,延时10s 后将自动复位流量保护调节状态,切换回压力PID 调节方式。

高压保护调节。 流量调节自动切换为压力调节的步骤如下:

a. 当前调节方式设定为流量PID 自动调节。

b. 当压力反馈值大于高压保护设定值,延时10s 后将自动切到高压保护调节状态。 高压保护设定值作为当前压力设定值。

c. 当流量反馈值大于流量设定值,且98%高压保护设定值<压力反馈值<102%高压保护设定值,延时10s 后将复位高压保护调节状态,切换回流量PID 调节方式。

低压保护调节。 流量调节自动切换为压力调节的步骤如下:

a. 当前调节方式设定为流量PID 自动调节。

b. 当压力反馈值小于低压保护设定值,延时10s 后将自动切到低压保护调节状态。 低压保护设定值作为当前压力设定值。

c. 当流量反馈值小于流量设定值,且98%低压保护设定值<压力反馈值<102%低压保护设定值,延时10s 后将复位低压保护调节状态,切换回流量PID 调节方式。

4 用户日指定分输控制

西气东输分输站场用户日指定自动分输控制模式,在站控/中控两级均可操作,操作员在上位机对相关分输参数设定完成后,逻辑自动执行分输过程,包括用户启输、用户停输、分输控制及分输保护等环节,具体实现方法如下:

a. 上位机需要设定的参数包括日指定分输量、定时启输时间、启输压力/流量、低流量启输压力限值、计量/调压支路优先级、流量保护值、高/低压保护值、高/低阀位保护值和到量停输百分比(范围99.5%~99.9%)。

b. 若投用定时启输功能, 并设置启输时间,比如8:00, 则在满足用户启输条件的前提下,每日8:00 自动启动用户分输支路, 执行单用户分输启输逻辑。启输成功后按照预设压力/流量进行自动分输。

c. 在自动分输过程中,若压力/流量值超过保护限值,则自动切换压力/流量调节方式;同时,调节阀在自动调节开度过程中, 受高低阀位限制,以共同实现分输保护功能。

d. 当瞬时工况流量低于流量计计量精确度下限后(一般情况下,流量下限为超声流量计满量程的10%,涡轮流量计满量程的20%),执行单用户停输逻辑。 在用户分输日指定量未完成的前提下, 当分输压力达到启输压力低限设定值后,再次执行用户启输逻辑,继续自动分输。

e. 正常分输情况下,若在用计量或调压支路出现故障,无法满足正常分输功能时,相应的计量或调压支路将自动执行故障切换,成功开启优先级高的备用支路后, 关闭故障计量或调压支路,保证分输继续进行。

f. 对于计量和调压多支路(多于两路)分输用户,在正常分输情况下,除故障切换功能外,还设置增开减关逻辑。 当在用计量或调压支路设备分输最大性能不能满足计量或调压需求时,自动执行高优先级支路增开逻辑;当在用计量或调压支路设备分输最小性能超出当前计量或调压需求时,自动执行低优先级支路减关逻辑,以保证在满足分输需求的前提下,计量和调压设备运行在最优工作性能状态。

g. 若当日已分输量超过日指定量的95%时,上位机将触发“当日分输量占日指定分输量百分比超过95%报警”。

h. 若投用分输到量自动停输功能,则当日已分输量超过到量停输的百分比设定值时,将触发单用户分输停输逻辑,同时触发上位机报警。 如果未投用该功能,则该分输用户不停输。

5 结束语

西气东输虽然在用户自动分输控制方法上做了大量研究、测试和改造工作,但从目前运行情况来看,还有一定优化空间,具体如下:

a. 西一线、西二线等不同管线站场的逻辑参数设置有一定差别,并未实现细节方面的完全统一, 如在分输压力/流量调节模式切换方式上,保护参数、限值设定存在不一致。

b. 程序中逻辑编制散乱、可读性较差,在变量名称及数据地址空间分配等方面随意性强。 而且随着用户分输控制逻辑的不断改造,在增删优化过程中,原有的一些逻辑段、数据变量未做相应删除,占用多余系统资源。

c. 已有分输控制逻辑还不能完全适用于现有全部用户类型。 对于一些分输控制过程要求比较高的工业用户(如电厂等),自动分输风险系数高,容错能力弱,属于不可停输用户,如何通过技术手段降低自动分输风险,并且根据日指定量准确控制无中断连续分输过程,还有待研究具体方法。 同样,还有CNG 等用户,用气时段无规律、管存量小而且随机性强,也需要根据具体情况设计相应的控制方法。

d. 实现用户自动分输控制的前提是工艺满足远控条件,工艺参数应实时上传,工艺设备能够远程操作, 而对于部分老旧管线站场来说,仍停留在人工手动就地操作的模式。 另外,对于临时性用户、代输类型用户及计量调压等工艺设备在用户方等一些情况,实质上还不具备自动分输控制条件,一方面需要协调用户方配合开展自动分输功能改造,另一方面需要供气方增加资金投入实施工艺改造。

对此,西气东输已经开始着手对用户自动分输控制方式继续开展功能提升工作,逐步对不满足工艺远控条件的用户实施工艺改造。 同时优化完善已有控制逻辑,统一控制参数,将PID 调节等控制逻辑全部采用功能块的方式, 增加数据点、逻辑段中文注释等。 下一阶段将针对不同类型用户研究多种二十四小时连续分输控制方法,进一步分析比对不同切换控制方法的利弊,选择最有效的控制方式。 目标是全面实现任意工况条件的无人干预自动分输, 提升站场自动控制水平,向智能智慧管网建设方向迈进。