蓝宝石衬底表面缺陷成因分析与改进措施

刘建飞 周志豪 吴丽琼 黄建烽

摘 要: 蓝宝石衬底在实际量产中,约10%~15%会产生表面缺陷,导致成品返工或报废,经济损失较大。分析实际量产作业中设备与工艺过程,探究和比较刮伤、坑洞、气泡、颗粒、崩角、色差共6种表面缺陷的失效模式,提出了技術和工艺改善措施。在检测方式上,对比了接触式及非接触式检测工具与原理,探讨了各自的分辨率与呈现方式,为得到更有效的改善技术和工艺奠定了基础。过程改进后,量产作业表面缺陷占比降低至5%~8%。若要实现更低的表面缺陷占比,需进一步改良工艺过程和机台硬件配置。

关键词: 蓝宝石衬底;表面缺陷;量产;失效模式;接触式检测;非接触式检测

引言

蓝宝石(α-Al2O3)作为发光二极管(LED)中常见的一种衬底材料,具有硬度高、熔点高、光透性好、热稳定性好和化学性质稳定等特性,至今已发展至6寸以上尺寸且具备量产的工艺能力。衬底表面质量对后续的图形化处理(PSS)与GaN外延层的生长有很大的影响,因此需要优异的衬底加工工艺,以获取高质量衬底基片[1]。

蓝宝石衬底制备过程中,常见的外观缺陷主要有刮伤(Scratch)、坑洞(Pits)、气泡(Bubbles)、颗粒(Particle)、色差(Color defect)以及崩角(Chipping)等。李强[2]详述了硅衬底表面缺陷的产生原因及改善措施,从而在量产条件下提升了硅衬底制备能力及表面质量。而目前对于蓝宝石衬底表面缺陷的研究,多处于检测与分析阶段。实际量产中,约10%~15%会产生蓝宝石衬底表面缺陷,导致成品返工或报废,造成严重经济损失,故需深入讨论缺陷的失效模式,以改善衬底表面质量,提高成品率。

本文使用KLA-Tencor Candela CS20R以及SEM SU8010等检测设备,对蓝宝石衬底量产时常见的表面缺陷进行检测、分类和分析,并结合现有条件提出有效的改善措施,从而提升量产能力,改善成品表面质量。

1 外观缺陷的成因探讨与预防措施

1.1 刮伤(Scratch)

刮伤在衬底表面通常呈线状凹陷,常见的成因有两种:一是缺陷未能有效移除,二是后续加工产生刮伤。蓝宝石衬底在研磨与铜抛工艺中,需分别移除来自晶棒切割与研磨的损伤层(Damaged layer),但若损伤太深,且所移除的量不足时,此缺陷就会残留于表面上,形成浅刮,如图1a所示。损伤层深度的影响因素包括加工压力、粉料颗粒材质与大小、粉液浓度配比等,故衬底各加工段所产生的损失与所移除的量需借助制程管理等方式进行监控。一般对于6寸蓝宝石衬底而言,研磨需要去除60~70 ?m的量,铜抛需去除35~40 ?m,抛光则去除约5~8 ?m即可。

后续加工的刮伤,如抛光制程本身所产生的刮伤,多以抛光浆料的结晶刮伤为主,如图1b所示,其中划痕量测宽度约为35 ?m,深度约为5 ?m。在机台作业过程中,浆料发生表面反应,使pH下降,Zeta电位变为负电位,造成团聚结晶[3],结晶跟随抛光浆料到达抛光垫与衬底抛磨,使得衬底表面被划伤。在量产作业中,建议定期深度清洁抛光机台,加强过滤能力等,避免结晶刮伤的产生。

图1c所示为人为异常。在人员作业过程中,衬底之间相互接触,易造成此类型的表面缺陷,可通过优化人员操作规范或使用自动化机台等,减少人为作业干预,以解决此类问题。

1.2 坑洞(Pits)

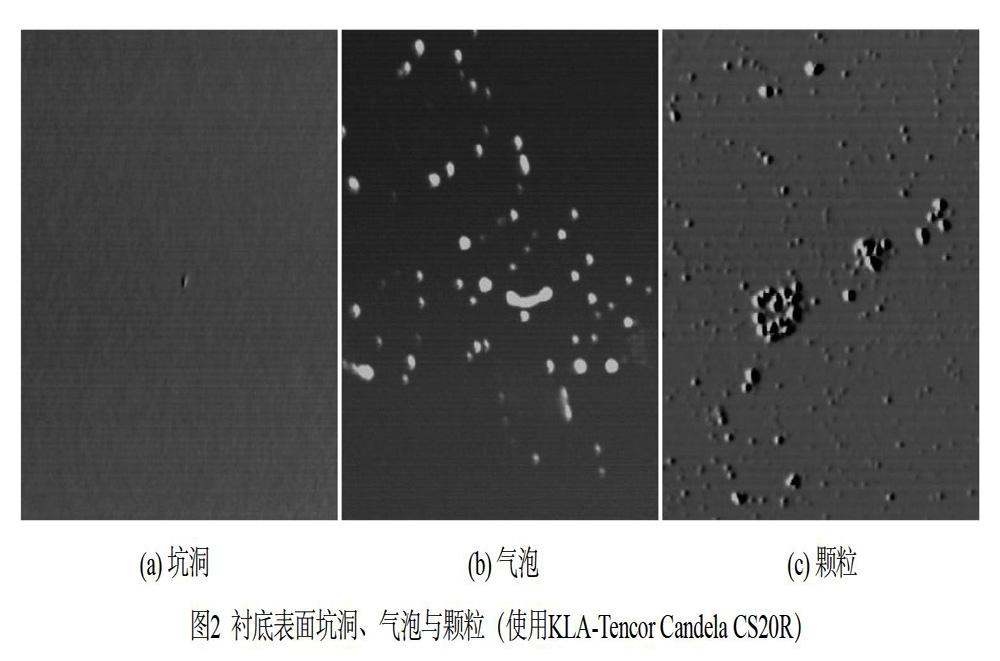

目前蓝宝石衬底多采用化学机械抛光(CMP)作为平坦化的最后一段工序,即借助机械摩擦及化学腐蚀作用来完成抛光[4]。抛光液与衬底表面发生化学反应,将不溶物质转化为易溶解物质(化学反应过程),再通过机械摩擦将这些易溶物质从衬底表面去除(机械研磨过程),若这两个过程相互促进,则可形成循环的反应,从而使得衬底表面平滑。但如果化学反应作用太强,机械研磨作用较弱,则会使得整个抛光速度降低,进而使得抛光表面产生腐蚀坑(Etching pits)。同时,与章节1.1相同,当损伤层过深使得移除量不足时,也可能会导致坑洞残留。如图2a所示,坑洞在衬底表面呈点状无规则分布的凹陷状。该图量测直径约为30 ?m,深度为1~2 ?m。可通过不同抛光液特性选用不同的抛光参数,以保证化学力与机械力的平衡以及移除量的充足,从而避免坑洞产生。

1.3 气泡(Bubbles)

如图2b所示,若蓝宝石晶体中存在气泡,则会呈透光的亮点,大小不一,表面抛光后,这些特性容易在显微镜下被发现。以下以泡生长法为例,探究气泡的产生原因[5]。

在晶体生产过程中,原材料或环境存在的杂质会被引入于炉中,并随着熔体流动分布到各个位置,而杂质的凝固点低于Al2O3的凝固点,晶体原料会比杂质先结晶,待杂质温度下降到达凝固点后,会收缩为固态,从而形成了无规律的气泡。Al2O3熔体的热分解会形成气体,气体需要被熔体的快速流动带走,未被带走的气体则很容易被包裹到晶体中,形成气泡。晶体的结晶过程也是其体积的收缩过程,如果晶体生长速度过快,会导致熔体体积在结晶过程中急速收缩,从而在晶体中形成气泡空腔。

为避免气泡的产生,可通过提高原材料纯度,来减少生长过程中杂质的引入;通过合理控制晶体的生长速度,可使得晶体体积收缩要求得到满足,消除因体积收缩引起的气泡空腔;通过构建合理的温度场梯度,保证稳定的熔体流动速度及晶体驱动力,以带走气泡。对已产生气泡的晶棒,则可在切片前通过强光目检标记气泡区域,在切片时将该段避免。

1.4 颗粒(Particle)

如图2c所示,由于衬底抛光后表面活性较高,因此表面极易吸附微粒。在衬底加工过程中接触的外部媒介,都是颗粒杂质的可能来源,主要包括以下几方面:衬底加工成型过程中的环境污染、抛光液带来的污染、人体造成的污染等。其中抛光液造成的污染较为严重,因为其大量使用纳米级磨料(如SiO2与Al2O3等)和多种化学品等,极易残留在衬底表面,造成污染。

抛光下机后使用海绵刷抹片,可清除大部分抛光液与其他颗粒残留。将衬底放置于采用鼓泡与清洗剂相配合的浸泡池,鼓泡环境可有效去除大颗粒吸附,而清洗剂可改变衬底表面活性,使后续作业不易吸附颗粒。衬底最终需在无尘车间清洗,采用毛刷配合二流体的方式刷洗衬底表面,则可将大于1 ?m的颗粒残留降低。

1.5 崩角(Chipping)

晶棒切片通常采用多线切割方式,即钻石线高速运动产生的切削力将晶棒分成均等厚度的衬底薄片。当钻石颗粒过大或钝化时,易导致入刀口崩裂形成崩角,此时可通过入刀口增加缓冲层或降低入刀时线速的方式,改善切割崩裂现象。另外,衬底在加工过程中遭受机械撞击或大颗粒磨粒挤压磕碰,可能会导致衬底边缘产生局部破碎,形成边缘表面崩角。如图3所示,采用SEM SU8010观察衬底边缘崩角形貌,此即为因外部机械力作用而造成的边缘损伤,可通过增加磨粒均匀性与加工机台定期维护的方式避免。人员作业不规范也会造成衬底边缘崩角,如作业中衬底接触尖锐物体或相互之间磕碰会造成边缘表面崩角,此时可通过周转载具优化(如晶舟盒增加隔垫)与作业手法优化(如吸笔夹片作业)的方法避免。

1.6 色差(Color defect)

纯净的蓝宝石晶体通常对光波无明显的选择性吸收,所以为透明无色状。当蓝宝石晶体被引入杂质离子(如Mn、Cr、Ti等)时,由于其对可见光波的吸收具有选择性,因此会使得晶体呈现不同的颜色。杂质离子的引入途径有两个:一是Al2O3原料中的杂质,二是热场(包括保温、发热体和坩埚)引入的杂质(如使用石墨材料作为保温材料和发热材料时,由于碳的吸收,易呈现红色;使用钼坩埚生长的蓝宝石晶体,在氧气氛中高温退火时变成蓝色,这是由坩埚引入的钼离子引起的)。

在坩埚炉顶部增加真空吸气装置,可使晶体生长过程中高温挥发出的杂质及时引出炉,从而降低杂质的引入,以避免变色。针对已经成型且变色的蓝宝石晶体,可根据颜色分析其杂质的种类及含量,使用不同的退火方式去除,使其恢复无色透明状。如晶体中存在黑色絮状碳包裹体,在空气中1 500℃退火20 h后,以50℃/h的速率降温即可消除[6];对于杂质离子Cr3+与Ti3+对可见光的吸收造成的晶体变色,可依次进行1 600℃氧化气氛退火与1 900℃还原性气氛退火,将低价杂质离子(如Cr3+与Ti3+)充分氧化成高价态(如Cr4+与Ti4+)[7]。

1.7 小结

章节1.1~1.6分析了蓝宝石衬底常见的缺陷,如刮伤、坑洞、气泡、颗粒、崩角以及色差等,指出了缺陷成因并提出了改善措施。改善后,缺陷比例降低至5%~8%。

2 检测方式讨论

除了更加有效的加工方法与缺陷避免措施外,衬底表面质量检测也是保证加工质量的重要一環。对衬底晶片进行检测,可以更好地得知各种缺陷的失效模式,从而进行分类整理,得出更有效的改善方向。目前常见的检测方法可分为两类:非接触式和接触式。

2.1 非接触式

光学检测是主要的非接触式检测方法,其利用光的辐射、干涉、折射与衍射等物理原理,检测衬底表面物理参数性质,以表征加工质量。常见设备包括表面缺陷检测仪(Candela),其利用激光扫描样品的整个表面,通过4个频道(散射光频道、反射频道、相移频道与Z频道)的探测器收集信号,从而分辨缺陷类型,并计算出相应尺寸。图1和图2即为使用KLA-Tencor Candela CS20R量测得到的衬底表面缺陷,单个扫描像素点为5 ?m×5 ?m,可清晰分辨出缺陷类型,但景深较小,不能很好地观察到真实的缺陷形貌。此外,通过向被测衬底发射电子束、X射线等信息,以检测反馈回来的信息情况为手段,也可以判断衬底表面状况。常见设备包括扫描电子显微镜(SEM),其利用二次电子信号的呈现来观察衬底表面形貌。图3即为使用SEM SU8010放大约4 500倍观察得到的衬底边缘崩角,图像呈立体非彩色,景深较大,可观察到衬底边缘崩角的表面形态。

2.2 接触式

常见的接触类检测仪器包括原子力显微镜(AFM)等,其一般通过微型敏感元件,对被测衬底表面形貌进行扫描式检测,并利用传感器获取得到的敏感元件与待测衬底表面之间微弱相互作用的分布信息,得到衬底基片表面形貌与结构。如图4所示为使用AFM观察得到的衬底表面腐蚀坑,图像呈3D彩色图,可观察到该量测区域粗糙度为0.125 nm,存在直径约为0.25 ?m的腐蚀坑。

2.3 讨论

综上所述,对于蓝宝石衬底而言,光学类检测仪器操作简易,可快速分辨各种表面缺陷,较适合量产检测与分类使用。SEM有较高的放大倍数,5倍~30万倍之间可调,分辨率可达微米甚至纳米级,图像富有立体感,可直接观察微观尺度范围内各种不平整表面的细微结构。AFM具有原子级分辨率,其横向分辨率和纵向分辨率可分别达到0.1 nm和0. 01 nm,可以直接观察表面缺陷形态和位置等,相较SEM,可对各种缺陷进行更细致的分析,但量测范围仅为微米尺度内[8]。

3 结束语

随着蓝宝石衬底尺寸越来越大,应用也越来越广泛,其表面与外观的质量要求逐渐提高。本文分析了蓝宝石衬底常见的缺陷,如刮伤、坑洞、气泡、颗粒、崩角、色差等,指出了缺陷成因并提出了改善措施。改善后,缺陷比例降低至5%~8%。若要实现更低的表面缺陷占比,需进一步提升工艺能力和机台硬件配置。此外,在检测方式上,对比了几种接触及非接触式的量测工具与方法,并探讨了其分辨率与呈现方式,以期为业界在量产与良品率改善等方面提供参考,盼使业界整体技术能力得以提升。

参考文献

[1] 周海, 姚绍峰. 蓝宝石晶片质量检测体系研究[J]. 应用科技, 2005(11): 21-24.

[2] 李强. 硅片抛光清洗简述及表面缺陷分析[J]. 城市建设理论研究: 电子版, 2018(6): 208.

[3] 胡伟, 魏昕, 谢小柱, 等. CMP抛光半导体晶片中抛光液的研究[J]. 金刚石与磨料磨具工程, 2006(6): 78-80.

[4] 王银珍, 周圣明, 徐军. 蓝宝石衬底的化学机械抛光技术的研究[J]. 人工晶体学报, 2004(3): 441-447.

[5] 张会选. 泡生法生长蓝宝石晶体的气泡缺陷研究[J]. 安徽科技, 2015(12): 39-41.

[6] 于海欧, 李红军, 徐军, 等. 导模法生长蓝宝石晶体的退火工艺[J]. 硅酸盐学报, 2012, 40(6): 905-909.

[7] 徐军, 周国清, 邓佩珍, 等. 温梯法蓝宝石(Al2O3)晶体的脱碳去色退火研究[J]. 无机材料学报, 2005(5): 1095-1098.

[8] 陈耀文, 林月娟, 张海丹, 等. 扫描电子显微镜与原子力显微镜技术之比较[J]. 中国体视学与图像分析, 2006(1): 53-58.