基于模糊AHP和模糊TOPSIS方法的跨境电商供应链弹性与脆弱性匹配

贾甫 张浩 尤建新 王莹

摘 要:文章旨在探讨跨境电商企业如何平衡供应链弹性与脆弱性。为此,该研究提出了供应链弹性与脆弱性的匹配度概念,即供应链弹性与脆弱性的当前匹配状况与理想匹配情形的接近程度。匹配度的量化可以有效地帮助管理者更好地管控供应链脆弱性,为供应链弹性管理制订合理的资源配置策略。在考虑跨境电商供应链弹性和脆弱性的驱动因素基础上,提出了一种基于模糊层次分析法(AHP)和模糊理想解法(TOPSIS)的匹配度评价模型。最后,文章通过实证研究说明了该模型的可操作性及其实践意义。研究认为,跨境电商供应链的弹性与脆弱性应保持在合理的匹配状态,而不是片面地追求更高的弹性或更低的脆弱性。

关 键 词:跨境电子商务; 供应链弹性; 供应链的脆弱性; 模糊AHP法; 模糊TOPSIS法

一、引言

得益于互联网技术的普及和发展,近几年跨境电子商务(CBEC)在全球市场蓬勃发展。作为一种新的贸易模式,CBEC被定义为一种特殊的国际商务活动,由隶属不同关税地区的贸易实体执行,它们通过电子商务平台进行交易和支付结算,通过跨境物流服务配送货物[1-3]。随着互联网的普及和全球贸易的发展,CBEC呈现出稳定、快速发展的良好势头。Van Heel,et al. (2014)[4]预测,到2025年,CBEC全球市场规模将在2500亿~3500亿美元; 其中,中国和其他亚洲国家占40%。在中国,在政府政策的支持下,大量的电子商务企业正在推动跨境供应链活动,CBEC销售额一直在高速增长。据中国海关总署统计,2018年海关查验放行的CBEC商品进出口总额为1347亿元,同比增长50%。

尽管CBEC在全球范围内蓬勃发展,但它仍面临一些障碍,如关税问题、不可靠且漫长的运输时间以及复杂且几乎不可能的退货流程(Van Heel,et al. 2011)。这些因素使得跨境电子商务供应链(CBECSC)比传统供应链更加复杂。另外,影响供应链的自然灾害(如洪水、风暴、飓风、地震和海啸)和人为灾害(如事故、贸易冲突、战争、罢工和破坏)正在增加[5-6]。人们普遍认为,全球供应链时刻遭受供应链中断的影响,这也严重影响供应链效率[7-9]。由于业务的特殊性,CBECSC似乎更容易受到不断变化的全球经济、商业和政治环境的影响。为了保持供应链的连续性,CBECSC管理者需要分析影响供应链稳定的因素,从而提高供应链弹性(SCR),弱化供应链脆弱性(SCV)。

SCR被认为是供应链的一种能力,为应对供应链中断做准备,并使其业务快速恢复到中断前状态的能力[10]。而供应链中断是指“供应链中可能发生的意外事件,可能会影响物料和零部件的正常或预期流动”[11]。SCV可以被认为是“一个关于供应链某些特性的函数,而企业所遭受的损失是其供应链脆弱性面对供应链中断的结果”[12]。

现有研究SCR和SCV的文献[10][12-15]提供了丰富的信息,并且主要关注理论概念。一些研究[16-19]从实证角度阐述了SCR和SCV对供应链绩效的重要性。鉴于SCR和SCV对经营活动的重大影响,CBECSC的管理者无疑都希望采取措施(如增加产品库存、建设海外仓库等)来尽可能地加强SCR,尽可能地减少SCV。然而,SCR的提高和SCV的降低意味着企业需要投入更多的资源来应对各种不可预测事件所带来的干扰,以降低风险。而这种价值只有在供应链中断或风险发生时才能体现出来。另外,增加SCR和减少SCV的投资可能会影响企业的财务绩效。因此,考虑到CBECSC的复杂性,企业既要考虑提高SCR,又要考虑降低SCV,需要在SCR与SCV之间取得平衡,使两者处于合理的水平,以达到最佳的绩效。现有的研究[13][15-16][18]对SCR和SCV进行独立的测量,可能无法为管理者提供足够的信息来判断SCR和SCV是否达到了更好的匹配状态。厘清SCR与SCV之间的匹配状态,有助于了解供应链的实际情况,进而做出资源配置的管理决策,提高供应链弹性,减少供应链脆弱性。此外,它还可以帮助企业在实施管理措施之前和之后对SCR和SCV之间的匹配情况进行评估,重新检查匹配状态,并随着时间的推移进行跟踪。本文认为,这有利于CBECSC企业在不同发展阶段的业务决策。然而,目前尚无关于CBECSC的SCR与SCV匹配问题的研究,存在着研究空白。

为了填补这一空白,本文提出了以下研究问题:如何衡量CBECSC中弹性与脆弱性的匹配情况?

針对这一研究问题,建立了CBECSC的弹性与脆弱性匹配度评价分析框架。这可能是在CBECSC中首次尝试研究SCR和SCV之间的匹配问题。

本研究的目的是提出一种在CBECSC中评估弹性与脆弱性匹配程度的方法。本文提出了供应链弹性与脆弱性匹配度(MDRV)的概念,它可以被定义为供应链弹性与脆弱性的当前匹配情况与理想匹配情况的接近程度。在本研究中,理想的匹配情况被认为是弹性最高和脆弱性最低的组合,数学表达式为(1,0)。接近度越大,匹配度越高。通过计算MDRV,还可以得到SCR和SCV的信息。这将有利于处理不确定性和风险,避免供应链中断。为了量化MDRV,本研究采用模糊AHP和模糊TOPSIS法建立了评价模型。在此基础上,对CBECSC的MDRV进行了有效的评估。这可能有助于在实践中提高CBECSC的弹性,降低其脆弱性。

本研究的主要贡献如下:首先,提出了供应链MDRV的概念。与以往侧重于衡量供应链弹性和脆弱性的文献[15-16]不同,这可能是第一次探索研究CBECSC中弹性和脆弱性的匹配情况。其次,本研究采用模糊AHP和模糊TOPSIS法,构建了CBECSC的MDRV评价分析框架。这为评估MDRV提供了一个有效的工具。由于资源有限,供应链管理应该在弹性和脆弱性之间取得平衡,而不是单方面追求弹性最高或脆弱性最低。与现有研究相比,该方法有助于组织评估自身的弹性和脆弱性,调整供应链管理实施过程中的资源分配,重新审视和长期跟踪不确定环境下的MDRV水平。最后,本研究应用所提出的方法来评估中国CBECSC的MDRV。这为提高CBECSC的弹性和减少脆弱性提供了一个管理视角。

本文以下部分组织如下:第二部分对相关文献进行了综述。第三部分介绍了CBECSC中供应链弹性和脆弱性的驱动因素。第四部分描述了CBECSC的MDRV评价方法和分析步骤。第五部分为实证研究,说明了该方法的有效性。研究结论和研究的局限性见第六部分。

二、 文献综述

本节详细阐述了三类相关文献:①供应链弹性;②供应链脆弱性;③模糊AHP和模糊TOPSIS方法。

众多学者对SCR进行了理论研究,提出了许多有价值的观点。例如,Christopher and Rutherford(2004)[20]认为,一个弹性的供应链是稳健的,它也必须具有适应性。Wieland and Wallenburg(2013)[21]认为敏捷性和稳健性是弹性的两个维度。一些研究侧重于SCR的测量。Peng et al.(2011) [22]考虑设施中断,使用混合整数规划模型设计出可靠物流网络。Soni et al.(2014)[17]提出了一种基于图论的供应链弹性测量模型,该模型考虑弹性的主要驱动因素以及它们之间的相互关系,通过单一数值来衡量弹性。类似地,Tan et al. (2019) [23]提出了供应链网络的概念模型来量化SCR的结构冗余。此外,还有一些研究关注SCR的实证研究。例如,Donadoni et al. (2018)[24]利用第六版《国际制造战略调查》(International Manufacturing Strategy Survey)的数据,研究了产品复杂性、供应链中断和性能之间的关系[24]。研究结果表明,产品复杂性增加了供应链中断发生的概率。Abeysekara et al.(2019) [25]对斯里兰卡服装业的SCR实践进行了调查。该研究发现供应链风险管理(SCRM)文化对供应链绩效提升有正向影响,而敏捷性对企业绩效和竞争优势有显著影响。

另一类文献是关于供应链脆弱性的研究。Jüttner et al.(2003)[26]认为需要开发新的方法来跟踪供应链的脆弱性。现有对SCV问题的研究存在于不同层面,如经济、行业、供应链等。McKinnon(2006)[27]分析了英国经济在国家道路货物运输暂时中断情况下的脆弱性,并说明了单个企业在削弱这种脆弱性方面几乎无能为力。该研究认为,公共决策者应该考虑这一风险源可能引起的供应链脆弱性,并为中断的发生做好应急准备。在有些研究[15][28]中,研究结果均表明供应链中断对不同行业的影响是不同的。此外,Wagner and Neshat(2010)[16]提出了一种度量供应链脆弱性的图论方法。Wagner et al.(2009)[29]从实证角度证实了汽车行业中脆弱供应商的存在。Craighead et al.(2007)[30]和Sarker et al.(2016)[31]认为,供应商的失误或供应链中断的后果是非常严重的,不仅给客户带来巨大的损失,也对客户的业务造成严重影响,如失去市场份额或处于竞争劣势,如2000年飞利浦与爱立信的火灾事故以及2015年汽车制造商与高田公司的安全气囊事件。

综上所述,上述文献都有一个共识,即弹性或脆弱性在供应链管理中是非常重要的,应当予以重视。此外,这些供应链层面上的弹性和脆弱性案例表明,保持供应链的连续性是至关重要的。这是因为当前的市场竞争不仅仅是单个企业之间的竞争,而是供应链之间更直接的竞争,尤其是全球化的供应链,如电子产品、汽车制造等领域。SCR和SCV是供应链的两个重要维度,现有研究要么关注SCR,要么聚焦SCV,但目前对两者之间的匹配问题的研究还比较少。为了合理地配置资源,保持供应链的连续性,对供应链的MDRV进行分析,是一个值得深入研究的问题,尤其是对CBECSC而言。

为了解决上述问题,本文采用模糊AHP法和模糊TOPSIS法来构建MDRV的评价模型。这是因为这两种方法比较适合处理专家给出的模糊意见。AHP法自20世纪70年代由Saaty提出以来,被广泛应用于各种评估决策中[32-34]。为了更好地解决主观评价问题,后来学者们将AHP法与模糊理论相结合,提出了模糊AHP法。模糊AHP法很快也在众多不同的决策研究中得到了广泛的应用[35-37]。

TOPSIS是一种多准则决策方法,它具有良好的分析逻辑,同时考虑了理想解和负理想解,在各个领域得到了广泛应用。如Lai et al.(1994)[38]利用TOPSIS解决了Bow River Valley的水质管理问题。然而,传统的TOPSIS有一个不足之处,即不能处理模糊评估。为了解决这一问题,Chen and Hwang(1992)[39]将模糊集理论与TOPSIS相结合,提出了模糊TOPSIS。基于这一优点,模糊TOPSIS已被证明是一个非常有用的工具,并被用于处理各种多属性决策问题,如工厂选址[40]、武器选择[33]、风险评估[34][41]、供应商选择[36][42-43]。本研究将结合模糊AHP和模糊TOPSIS来评估CBECSC的MDRV。

三、 CBECSC的SCR和SCV的驱动因素

根据定义,SCR和SCV可以被认为是供应链中某些“驱动因素”的结果。在本研究中,“驱动因素”指的是对SCR和SCV的影响因素。通常,供应链的弹性和脆弱性并不能被直接观察到,而决定弹性和脆弱性水平的驱动因素可以。Soni et al. (2014)[17]采用驱动因素来衡量SCR,Wagner and Neshat(2010)[16]采用驱动因素来衡量SCV。通过对驱动因素的评价,可以得到供应链的弹性和脆弱性的评分,然后再评估这两个维度的匹配程度。

(一) SCR驱动因素

如上文所述,SCR是处理临时供应链中断[44]的能力。驱动因素涉及如何快速实现供应链事件准备、响应和恢复。基于现有文献以及笔者对CBECSC的理解,本研究先归纳了7个SCR驱动因素(供应链敏捷性;供应链结构;供应链的可见性;信息共享;文化差异;风险和收益共享;与供应链合作伙伴的协作),然后邀请行业专家进行鉴别。为了更好地识别CBECSC中的SCR和SCV驱动因素,对来自4家中国CBEC企业的6名管理人员进行了调查。调查以面对面访谈的形式进行;在A企业采访了三位经理,在B企业、C企业、D企业各对一位经理进行了访谈(具体信息如表1所示)。访谈平均时长约30分钟。通过调查和访谈,了解了公司的历史发展、SCR和SCV管理以及公司的整體运营和商业模式等信息。访谈协议由四部分组成:企业背景信息、SCR管理和驱动因素、SCV管理和驱动因素、供应链弹性与脆弱性之间的匹配。访谈内容由四部分组成:企业背景信息、SCR管理和驱动因素、SCV管理和驱动因素、供应链弹性与脆弱性之间的匹配。若某个驱动因素得到4位及以上的受访者的认同,则认为该驱动因素是重要的,作为SCR和SCV的评估对象。访谈中SCR驱动因素的调查结果如表2所示。通过受访者识别得到的4个重要的SCR驱动因素如图1所示。

敏捷性被定义为企业在一定时期内、在不确定的环境中,快速应对变化的能力[45]。所有受访者均认为敏捷性对CBECSC的弹性有很大帮助。在全球商业环境中,许多CBECSC企业都面临着一些不确定性,这些不确定性使企业难以稳定地运营。这是因为它们对需求变化或供应链中断的应对时间过长。供应链需要更高的敏捷性对不可预测的事件做出快速反应,从而在国际市场上保持竞争优势。例如,京东作为中国领先的电子商务企业,已经在五大洲建立了110多个海外仓库,以便快速、可靠地满足消费者的需求[46]。来自A企业和B企业的受访者介绍,他们的公司采用了相同的运营模式来提高SCR。因此,敏捷性是供应链在不断变化和不可预测的环境中生存和恢复的关键。这对于CBECSC来说尤为重要。

一般来说,供应链可视性是指整个供应链的信息处理和显示,涉及端到端订单的所有实体和事件,包括设计、生产、库存、运输和配送、退货,以及供应链中发生的任何事件[47]。一位来自A企业的受访者认为,供应链的可见性,可以帮助企业有效地控制整个供应链。A企业还为CBECSC建立了可视化信息系统。Chopra and Sodhi(2004)[48]认为,需求信息可见性的提高可以降低供应链风险。Christopher and Lee(2004)[49]也有类似的观点,认为增加“端到端”的可见性,不仅可以降低供应链风险,而且能够提高供应链成员维持供应链连续的信心,防止过度反应。鉴于CBECSC涉及不同国家的多个参与者,提高供应链的可见性有助于企业对中断或紧急情况做出快速响应。

与供应链的可见性一样,信息共享对供应链的上游和下游也是至关重要的。为了实现信息共享,必须建立一个以核心企业为中心的信息交互社区,使供应链成员能够准确、快速地交换信息。Lee et al. (1997)[50]認为信息共享可以显著减轻供应链“牛鞭效应”带来的后果。Faisal et al. (2006)[51]认为,共享信息有助于降低供应链中的风险。在CBECSC中,如果上下游企业之间能够实现信息共享,那么上下游企业的决策将不再是孤立的,供应链可以从中断或不可预测的事故中得以生存和恢复。

除了信息共享,风险和收益也应该在供应链成员之间共享。来自C企业的受访者表示,风险和收益共享,可以提高供应链成员之间的合作和信任程度,从而共同应对突发变化。根据经济人假设,供应链成员根据其最优收益来选择战略和决策。而收入总是与风险相关。因此,风险和收益共享,对于供应链伙伴之间的长期合作至关重要[52]。在实践中,风险和收益共享,是对供应链成员的一种约束和激励机制。供应链核心企业只有与上下游合作伙伴共享利益,才能在与其他供应链的竞争中获得优势[53-54]。与传统供应链相比,CBECSC存在更多的风险和障碍。因此,风险与收益共享机制,有助于提高CBECSC的SCR。

(二) SCV 驱动因素

在CBECSC中,存在着提高或降低SCV的各种因素。人们普遍认为,供应链风险与脆弱性紧密相关[55-56]。SCV可以通过衡量供应链[7]中的风险来预测。基于文献回顾和笔者对CBECSC的了解,本研究先总结了12个SCV驱动因素(质量风险;交付风险;对供应商的依赖;工人罢工;机器故障;全球物流网络的风险;临时的需求波动;预测误差;对客户的依赖;天灾人祸;政治上的不稳定;汇率波动),然后再请受访者鉴别。调查结果如表3所示,11个重要的驱动因素得到至少4名受访者的认同。其中,关税政策因其显著的影响而被受访者加入。本研究从供应链风险管理的角度出发,将确定的11个SCV驱动因素分为四类,即供应风险、操作风险、需求风险和环境风险。SCV驱动因素的详细分类,如图2所示。

供应方面的SCV驱动因素主要包括质量风险、交付风险和对供应商的依赖性。一位来自A企业的受访者表示,质量风险应该是CBECSC管理的首要任务。质量风险是指供应商提供的材料或产品可能不符合质量要求,导致下游企业无法生产产品[34]。同样,交货风险意味着所提供的材料或产品可能无法按时交货,这可能会导致供应链的物流延迟或中断[57]。此外,供应商的依赖性对SCV[15]也有显著影响。如果某些供应商不能满足采购协议(特别是单一来源采购),将使买方陷入困境,而买方可操作的空间有限[58]。供应风险的两个典型案例是飞利浦与爱立信[59]、博世与汽车制造商[13]。

需求方面的SCV驱动因素,主要有需求的突然波动和预测误差[34]。出现需求突然波动的原因有很多,比如市场竞争、客户的财务状况、购物季节、满足客户要求的运输和配送等。市场需求的突然波动,会造成供需之间的缺口,从而导致供应链的中断。此外,需求方面的SCV驱动因素存在于预测客户需求的过程中。Christopher and Peck(2004)[13]认为,大多数组织是预测驱动的,而不是需求驱动的。 B企业和D企业的受访者指出,海外市场需求预测是基于以往的销售情况。因此,如果他们的需求预测与实际情况相差甚远,那么他们随后的决策可能会扰乱供应链,尤其是对生命周期较短的产品,如电子产品。

CBECSC在运作过程中的SCV驱动因素包括工人罢工、机器故障和全球物流网络的风险。工人罢工和机器故障会影响生产,这可能会导致供应链中断[34]。一个案例是最近美国通用汽车工厂的罢工,导致停产40天。另一个重要的因素是全球物流网络的风险。Singh Srai and Gregory(2008)[60]认为,SCV驱动因素源于供应链的分工和增值活动的全球化。来自D企业的受访者强调,CBECSC通常涉及多个国家的多个实体,需要长途运输。因此,它需要一个高效的全球物流网络(包括运输、清关、仓储和配送)来连接这些不同的活动,以便更好地满足消费者的需求。一旦物流网络出现问题,就有可能扰乱整个供应链。

此外,CBECSC的SCV驱动因素还包括自然灾害、人为灾害、关税政策、汇率波动等。这些因素可以归类为环境风险,它们有一个共同点,即任何供应链都只能被动地面对灾难的发生或关税政策、汇率的变化。灾害和关税政策对SCV的影响已经在相关文献[34][57]中讨论过。所有受访者均认为,近年来关税政策对CBECSC的运营产生了重大影响。他们举了一个明显的例子,中美贸易战导致的关税政策的变化。对CBECSC来说,汇率波动也是SCV的重要驱动因素。例如,人民币兑英镑汇率的波动受到英国脱欧的影响。

四、 CBECSC的MDRV评价方法和分析步骤

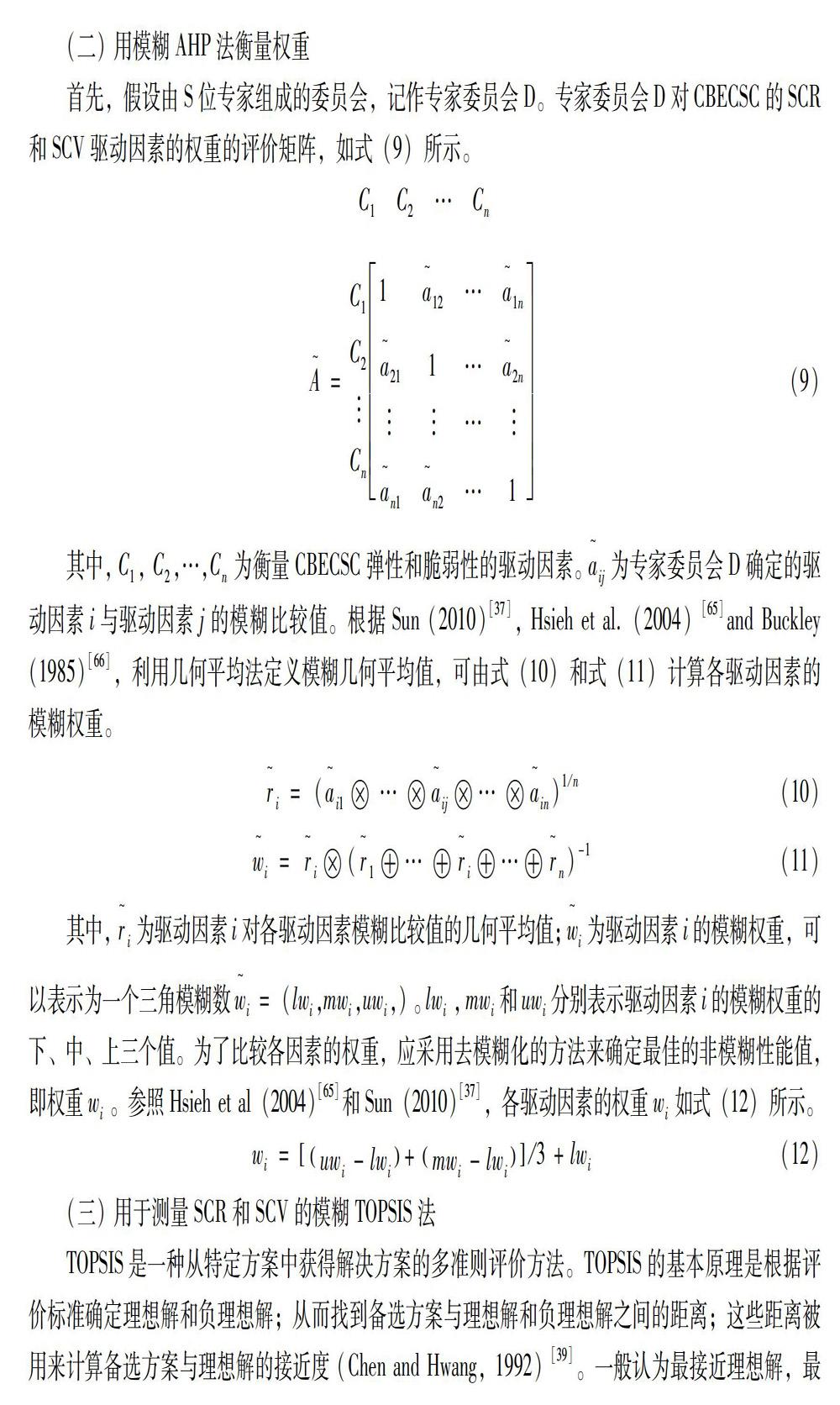

本研究的重点是建立了CBECSC的MDRV的综合评价模型。A企业的三位经理与笔者共同开发了此分析框架。本文采用模糊AHP法和模糊TOPSIS法建立了一个综合评价模型,用以量化CBECSC的MDRV。该方法由四个步骤组成,如图3所示。第一步,需要CBEC企业确定影响供应链弹性和脆弱性的驱动因素。这可以通过深入研究CBECSC的特殊性和识别潜在的风险源来实现。在本研究中,这一步已经在前文完成。第二步,根据重要性大小确定驱动因素的权重。该步骤采用模糊AHP法,根据专家的观点确定权重。第三步,量化CBECSC的SCR和SCV,该步骤采用模糊TOPSIS法。第四步,通过计算实际匹配情况与理想匹配情况之间的距离得到MDRV,并加以分析。

(一) 模糊集

模糊集可以用于处理基于不精确和不确定信息的决策问题[61]。它是在隶属度函数的基础上,来表达人类自然语言中经常使用的形容词以及生活中遇到的各种模糊或不确定的问题的程度。这样就可以将原来用语言表示的变量值转换成相应的模糊数。为方便计算,本研究采用三角模糊数应用模糊AHP法和模糊TOPSIS法。三角模糊数已被证明是一种解决包含不精确和主观信息的决策问题的有效工具[37][43]。三角模糊数的一些基本定义如下[35][62-63]。

五、 实证研究

本文采用所提出的方法评估中国CBEC企业——A企业的MDRV。A企业以B2C跨境电商为核心业务,集产品研发(R&D)、采购、销售、仓储、物流、客户服务、系统研发为一体,形成了多元化、一体化的经营模式。它在第三方电商平台(如eBay、亚马逊、阿里巴巴)和自营B2C平台上均投入了大量资源。2016年,其年销售额超过24亿美元。为了评估A企业的MDRV,成立了一个由五名专家组成的委员会。其中3位是A企业的高级经理,即上述的受访者。两位是CBEC供应链领域的学者,同时是本研究的研究人员。这些专家的平均工作年限在十年以上,且对CBEC企业的整体运作和商业模式非常了解。

在评估环节有三个主要步骤。第一步是通过模糊AHP法对SCV和SCR的驱动因素进行权重分配。值得注意的是,SCR细分驱动因素的权重也要确定。第二步是基于模糊TOPSIS法计算SCV和SCR的得分。第三步是将这两个分值转换为一个匹配度系数来评估MDRV。

第一步:采用模糊AHP法对SCR和SCV的驱动因素进行权重分配。考虑到一个专家有时可能会给出错误的评价,在本研究中,五名专家组成的委员会被要求在全体讨论后给出他们最终的语言变量。委员会以表4中的语言变量进行判断。表5和表6给出了SCR和SCV驱动因素的两两比较矩阵。SCV细分驱动因素的两两比较矩阵如表7所示。应用表4中定义的模糊数,将语言变量转换为相应的三角模糊数,得到各驱动因素的权重,如表8、表9、表10所示。

第二步:使用模糊TOPSIS法计算SCR和SCV的得分。对于SCR驱动因素的得分,要求委员会评估供应链在各驱动因素上的表现。对于SCV驱动因素的得分,则是通过测量供应链风险来估计其脆弱性。风险通常会导致非期望的结果[69]。量化供应链风险的一个被广泛接受的公式是:风险=P (风险) ×I (风险)。其中,P (风险)指风险发生概率,I (风险)指风险发生时对供应链的影响[70-71]。在本研究中,风险也根据以上两个参数来衡量。评估风险发生的概率和影响的语言变量有9个,即极低(EL),相当低(QL)、低(L)、略低(SL),中等(M),略高(SH)、高(H)、相当高(QH),极高(EH)。类似地,评估SCR驱动因素表现的语言变量也有9个,分为极差(EP),很差(QP)、差(P)、稍差(SP),中等(M),稍好(SG)、好(G)、很好(QG),極好(EG)。基于Wang,et al. 的研究[71],上述语言变量对应的三角模糊数见表11。

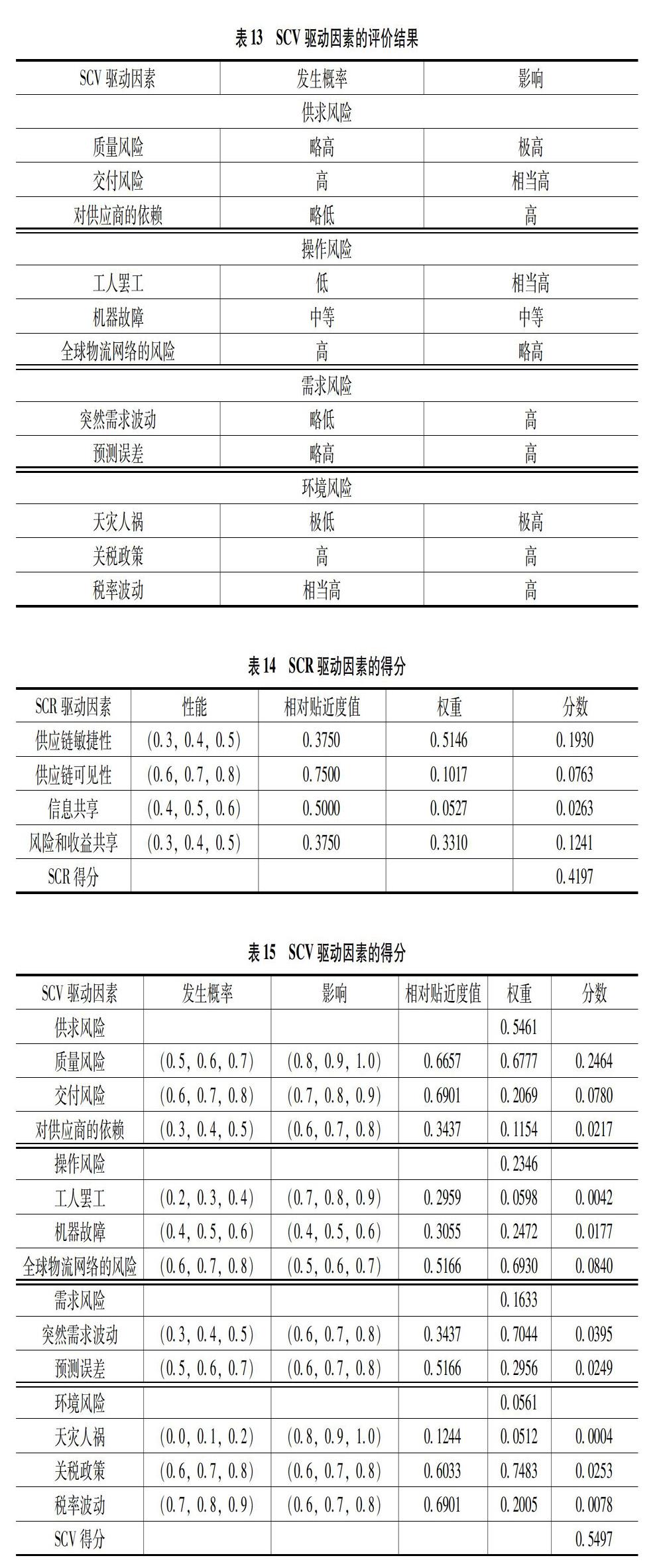

专家委员会对SCR和SCV驱动因素的语言评价结果见表12、表13。各驱动因素的权重以及相对贴近度值如表14、表15所示。根据式(15)和式(16),可以得到SCR和SCV的得分,即Ir(0.4197)和Iv(0.5497)。

第三步:计算并分析A企业CBECSC的MDRV。根据式(17),m值为0.4351。

A企业CBECSC的MDRV系数为0.4351,属于中等水平;SCR得分为0.4197;SCV得分为0.5497。这表明,A企业在供应链弹性与脆弱性的匹配方面存在0.5649的改进潜力。如果不给予重视,A企业CBECSC的弹性可能会逐渐减弱,而其脆弱性可能逐渐加强。当供应链出现中断或风险发生时,A企业CBECSC可能会陷入不利境地。A企业CBECSC的弹性还有0.5803的改进空间。特别是要改进CBECSC在敏捷性和风险收益共享上的表现。这两个驱动因素的得分较低(分别为0.1930和0.1241),但是其权重较高(分别为0.5146和0.3310)。因此,与其他驱动因素相比,企业在敏捷性和风险收益共享方面有更大改进空间。对于脆弱性,SCV得分越低越好。A企业CBECSC的改进潜力为0.5497。其应当着重降低质量风险和全球物流网络的风险。这是因为这两个驱动因素的得分较高,分别为0.2464和0.0840。

对CBECSC的MDRV进行评估有助于企业的供应链管理。评估结果可为公司管理层提供预警,提醒其采取措施分配更多的资源用以改进关键驱动因素的表现。如表14中的SCR分数可以作为提高供应链弹性的出发点。表15中的SCV得分可以作为监控和改进SCV管理的出发点,这些分数从风险角度说明了供应链脆弱性的现状,风险管理团队可以根据得分的降序,着手处理高风险源。此外,管理人员还可以定期测量和跟踪MDRV的水平,以了解CBECSC弹性和脆弱性的匹配状态。

六、結论

弹性和脆弱性作为供应链管理的两个重要维度,成为众多学者关注的关键性问题。然而,以往在这一领域的研究大多只考虑其中一个维度,尚未有研究探讨两者之间的关系。针对这一问题,本文提出了一种评价CBECSC的弹性与脆弱性匹配度的分析方法。在文献调查和行业专家验证的基础上,确定了SCR和SCV的重要驱动因素;并将模糊AHP与模糊TOPSIS相结合,建立了CBECSC的MDRV评价模型。该模型利用模糊AHP确定驱动因素的权重,利用模糊TOPSIS法计算SCR、SCV以及MDRV的得分,可以用单一系数来量化供应链弹性与脆弱性的匹配情况。此外,该模型还在中国CBEC领域的A企业得到了应用。实证结果表明,A企业的MDRV处于中等水平,在提高SCR的同时,还需要进一步降低SCV。

总的来说,本文所构建的模型对评估MDRV具有重要意义。实证研究证明了该模型的有效性。需要注意的是,本研究也存在一些不足,有待进一步研究。首先,本文所提出的方法依赖于对SCR和SCV驱动因素的量化。本研究是通过文献回顾和行业专家验证来确定驱动因素,如果能够对SCR和SCV驱动因素进行更广泛的调查,可能会为MDRV的评估提供更广阔的视角。其次,本文构建的CBECSC的MDRV评价模型主要基于模糊AHP和模糊TOPSIS方法,需要建立在专家判断的基础上。未来可以将更先进的方法(如建模技术和大数据分析)与专家判断相结合,开发一些新的分析方法来衡量复杂实践中的MDRV。最后,本研究是对CBECSC的SCR和SCV进行的静态评价。若能够对SCR和SCV的动态变化进行研究,则可能会获得更多供应链管理启示。

参考文献:

[1] FINGAR P. Component-based frameworks for e-commerce[J].Communications of the ACM, 2000, 43(10):61-67.

[2] KAUFFMAN R J,WALDEN E A. Economics and electronic commerce: survey and directions for research[J].International journal of electronic commerce, 2001,5(4) :5-116.

[3] HAMERI A P,HINTSA J. Assessing the drivers of change for cross-border supply chains[J].International journal of physical distribution & logistics management,2009,39(9) :741-761.

[4] VAN HEEL B,LUKIC V,LEEUWIS E. Cross-border e-commerce makes the world flatter[R].Boston: The Boston Consulting Group,2014.

[5] MUNICH R. Topics geo-annual review:natural catastrophes 2005[R].Munich:Munich Reinsurance Company,2006.

[6] COLEMAN L. Frequency of man-made disasters in the 20th century[J].Journal of contingencies and crisis management, 2006,14(1) :3-11.

[7] BOGATAJ D,BOGATAJ M. Measuring the supply chain risk and vulnerability in frequency space[J].International journal of production economics,2007,108(1-2):291-301.

[8] MYERS M B,BORGHESI A,RUSSO I. Assessing the global environment[M].MENTZER J T,MYERS M B,STANK T P. Handbook of global supply chain management.London: SAGE Publications,2006:39-49.

[9] TANG C S. Robust strategies for mitigating supply chain disruptions[J].International journal of logistics:research and applications,200,9(1) :33-45.

[10] PONOMAROV S Y,HOLCOMB M C. Understanding the concept of supply chain resilience[J].The international journal of logistics management,2009,20(1) :124-143.

[11] SVENSSON G. Perceived trust towards suppliers and customers in supply chains of the Swedish automotive industry[J].International journal of physical distribution & logistics management,2001,31(9) :647-662.

[12] WAGNER S M,BODE C. An empirical investigation into supply chain vulnerability[J].Journal of purchasing and supply management, 2006,12(6) :301-312.

[13] CHRISTOPHER M,PECK H. Building the resilient supply chain[J].The international journal of logistics management,2004,15(2) :1-14.

[14] PONIS S T,KORONIS E. Supply chain resilience? Definition of concept and its formative elements[J].The journal of applied business research,2012,28(5) :921-935.

[15] VANANY I,ZAILANI S,PUJAWAN N. Supply chain risk management: literature review and future research[J].International journal of information systems and supply chain management (IJISSCM), 2009,2(1) :16-33.

[16] WAGNER S M,NESHAT N. Assessing the vulnerability of supply chains using graph theory[J].International Journal of Production Economics,2010,126(1) :121-129.

[17] SONI U,JAIN V,KUMAR S. Measuring supply chain resilience using a deterministic modeling approach[J].Computers & industrial engineering,2014,74:11-25.

[18] KURNIAWAN R,ZAILANI S H,IRANMANESH M,et al. The effects of vulnerability mitigation strategies on supply chain effectiveness: risk culture as moderator[J].Supply chain management: an international journal,2017,22(1) :1-15.

[19] CHOWDHURY M M H,QUADDUS M,AGARWAL R. Supply chain resilience for performance: role of relational practices and network complexities[J].Supply chain management: an international journal,2019,24(5) :659-676.

[20] CHRISTOPHER M,RUTHERFORD C. Creating supply chain resilience through agile six sigma[J].Critical eye,2004,7(1) :24-28.

[21] WIELAND A,WALLENBURG M C. The influence of relational competencies on supply chain resilience: a relational view[J].International journal of physical distribution & logistics management, 2013,43(4) :300-320.

[22] PENG P,SNYDER L V,LIM A,et al. Reliable logistics networks design with facility disruptions[J].Transportation research part b: methodological,2011,45(8) :1190-1211.

[23] TAN W J,ZHANG A N,CAI W. A graph-based model to measure structural redundancy for supply chain resilience[J].International journal of production research,2019,57(20) :6385-6404.

[24] DONADONI M,CANIATO F,CAGLIANO R.Linking product complexity, disruption and performance: the moderating role of supply chain resilience[J].Supply chain forum: an international journal,2018,19(4) :300-310.

[25] ABEYSEKARA N,WANG H,KURUPPUARACHCHI D. Effect of supply-chain resilience on firm performance and competitive advantage[J].Business process management journal, 2019,25(7) :1673-1695.

[26] JTTNER U,PECK H,CHRISTOPHER M. Supply chain risk management: outlining an agenda for future research[J].International journal of logistics: research and applications,2003,6(4) :197-210.

[27] MCKINNON A. Life without trucks: the impact of a temporary disruption of road freight transport on a national economy[J].Journal of business logistics,2006,27(2) :227-250.

[28] HENDRICKS K B,SINGHAL V R. An empirical analysis of the effect of supply chain disruptions on long‐run stock price performance and equity risk of the firm[J].Production and operations management,2005,14(1) :35-52.

[29] WAGNER S M,BODE C,KOZIOL P. Supplier default dependencies: empirical evidence from the automotive industry[J].European journal of operational research,2009,199(1) :150-161.

[30] CRAIGHEAD C W,BLACKHURST J,RUNGTUSANATHAM M J,et al. The severity of supply chain disruptions: design characteristics and mitigation capabilities[J].Decision sciences,2007,38(1):131-156.

[31] SARKER S,ENGWALL M,TRUCCO P, et al. Internal visibility of external supplier risks and the dynamics of risk management silos[J].IEEE transactions on engineering management,2016,63(4) :451-461.

[32] SAATY T L. What is the analytic hierarchy process? [M]// Mathematical models for decision support. Berlin: Springer,1988:109-121.

[33] DAGDEˇVIREN M,YAVUZ S,KILIN N. Weapon selection using the AHP and TOPSIS methods under fuzzy environment[J].Expert systems with applications, 2009,36(4) :8143-8151.

[34] SAMVEDI A,JAIN V,CHAN F T. Quantifying risks in a supply chain through integration of fuzzy AHP and fuzzy TOPSIS[J].International journal of production research, 2013,51(8) :2433-2442.

[35] CHANG D Y. Applications of the extent analysis method on fuzzy AHP[J].European journal of operational research, 1996,95(3) :649-655.

[36] JUNIOR F R L,OSIRO L,CARPINETTI L C R. A comparison between fuzzy AHP and fuzzy TOPSIS methods to supplier selection[J].Applied soft computing,2014,21:194-209.

[37] SUN C C. A performance evaluation model by integrating fuzzy AHP and fuzzy TOPSIS methods[J].Expert systems with applications,2010,37(12) :7745-7754.

[38] LAI Y J,LIU T Y,HWANG C L. TOPSIS for MODM[J].European journal of operational research,1994,76(3) :486-500.

[39] CHEN S J,HWANG C L. Fuzzy multiple attribute decision making methods[M]//Fuzzy multiple attribute decision making. Berlin :Springer,1992:289-486.

[40] YONG D. Plant location selection based on fuzzy TOPSIS[J].The international journal of advanced manufacturing technology,2006,28(7-8) :839-844.

[41] WANG Y M,ELHAG T M. Fuzzy TOPSIS method based on alpha level sets with an application to bridge risk assessment[J].Expert systems with applications,2006,31(2) :309-319.

[42] WANG T C,LEE H D. Developing a fuzzy TOPSIS approach based on subjective weights and objective weights[J].Expert systems with applications, 2009,36(5) :8980-8985.

[43] BORAN F E,GEN S,KURT M,et al. A multi-criteria intuitionistic fuzzy group decision making for supplier selection with TOPSIS method[J].Expert systems with applications,2009,36(8) :11363-11368.

[44] SMITH R. Operational capabilities for the resilient supply chain[J].Supply chain practice, 2004,6:24-35.

[45] PRATER E,BIEHL M,SMITH M A. International supply chain agility-Tradeoffs between flexibility and uncertainty[J].International journal of operations & production management,2001,21(5/6):823-839.

[46] WANG Y,JIA F,SCHOENHERR T,et al. Supply chain-based business model innovation: the case of a cross-border e-commerce company[J].Sustainability,2018,10(12) :4362.

[47] WEI H L,WANG E T. The strategic value of supply chain visibility: increasing the ability to reconfigure[J].European journal of information systems,2010,19(2) :238-249.

[48] CHOPRA S,SODHI M S. Supply-chain breakdown[J].MIT Sloan management review,2004,46(1) :53-61.

[49] CHRISTOPHER M,LEE H. Mitigating supply chain risk through improved confidence[J].International journal of physical distribution & logistics management,2004,34(5) :388-396.

[50] LEE H L,PADMANABHAN V,WHANG S. Information distortion in a supply chain: the bullwhip effect[J].Management science, 1997,43(4) :546-558.

[51] FAISAL M N,BANWET D K,SHANKAR R. Mapping supply chains on risk and customer sensitivity dimensions[J].Industrial management & data systems,2006,106(6) :878-895.

[52] COOPER M C,LAMBERT D M,PAGH J D. Supply chain management: more than a new name for logistics[J].The international journal of logistics management,1997,8(1) :1-14.

[53] SPEKMAN R E,KAMAUFF JR J W,MYHR N. An empirical investigation into supply chain management: a perspective on partnerships[J].Supply chain management: an international journal, 1998,3(2) :53-67.

[54] NARAYANAN V G,RAMAN A. Aligning incentives in supply chains[J].Harvard business review, 2004,82(11) :94-103.

[55] PECK H. Reconciling supply chain vulnerability, risk and supply chain management[J].International journal of logistics: research and applications,2006,9(2) :127-142.

[56] WATERS D.Supply chain risk management: vulnerability and resilience in logistics[M].London:Kogan Page Publishers,2011.

[57] VILKO J,HALLIKAS J. Origin and impact of supply chain risks affecting supply security[J].International journal of shipping and transport logistics,2012,4(2) :110-123.

[58] HALLIKAS J,PUUMALAINEN K,VESTERINEN T,et al. Risk-based classification of supplier relationships[J].Journal of purchasing and supply management,2005,11(2-3) :72-82.

[59] NORRMAN A,JANSSON U. Ericssons proactive supply chain risk management approach after a serious sub-supplier accident[J].International journal of physical distribution & logistics management, 2004,34(5) :434-456.

[60] SINGH SRAI J,GREGORY M.A supply network configuration perspective on international supply chain development[J].International journal of operations & production management,2008,28(5) :386-411.

[61] ZADEH L A. Outline of a new approach to the analysis of complex systems and decision processes[J].IEEE transactions on systems, man, and cybernetics,1973(1) :28-44.

[62] VAN LAARHOVEN,P J,PEDRYCZ W. A fuzzy extension of Saatys priority theory[J].Fuzzy sets and systems,1983,11(1-3) :229-241.

[63] CHEN C T,LIN C T,HUANG S F.A fuzzy approach for supplier evaluation and selection in supply chain management[J].International journal of production economics,2006,102(2) :289-301.

[64] CHEN C T. Extensions of the TOPSIS for group decision-making under fuzzy environment[J].Fuzzy sets and systems,2000,114(1) :1-9.

[65] HSIEH T Y,LU S T,TZENG G H. Fuzzy MCDM approach for planning and design tenders selection in public office buildings[J].International journal of project management,2004,22(7) :573-584.

[66] BUCKLEY J J. Fuzzy hierarchical analysis[J].Fuzzy sets and systems, 1985,17(3) :233-247.

[67] KARSAK E E. Distance-based fuzzy MCDM approach for evaluating flexible manufacturing system alternatives[J].International journal of production research,2002,40(13) :3167-3181.

[68] JTTNER U,MAKLAN S. Supply chain resilience in the global financial crisis: an empirical study. Supply chain management: an international journal,2011,16(4) :246-259.

[69] HARLAND C,BRENCHLEY R,WALKER H. Risk in supply networks[J].Journal of purchasing and supply management,2003,9(2) :51-62.

[70] MANUJ I,MENTZER J T. Global supply chain risk management strategies[J].International journal of physical distribution & logistics management,2008 38(3) :192-223.

[71] WANG X,CHAN H K,YEE R W,et al. A two-stage fuzzy-AHP model for risk assessment of implementing green initiatives in the fashion supply chain[J].International journal of production economics,2012,135(2) :595-606.