一种智能电子锁的离合装置设计

廖海强

(中山市基信锁芯有限公司,广东中山 528400)

0 引言

随着生活水平的提高,家用锁具也迎来了逐步的换代升级,电子锁逐渐走入了大众的视野[1]。电子智能锁摆脱传统开锁方式,使用刷卡、指纹、刷脸、输入密码等方式开门,智能锁安装好以后只需要录入指纹、人脸及密码,家用智能锁里面的程序会记录好录入的数据,当有感应到外界有数据输入时,程序会自动比对,如果比对正确则向智能锁里的电机发送指令,开启智能锁。相比于传统机械锁具,智能电子锁更加地安全和便捷[2]。

智能电子锁的系统一般是由智能监控器和机械锁具组成,智能监控器供给电子锁具所需的电源并接收其发送的报警信息和状态信息。机械锁具则作为开锁动作的具体执行单元[2]。在现有的智能电子锁机械组成中,传动装置(电动离合装置)大都是通过电机和传动机构来实现的,为了将电机的转动动作转换成开锁和解锁的左右运动的动作,需要复杂的传动机构来实现,并且,对于电机的正反转的时间需要精确控制,不然容易造成传动机构的损坏;由于很难对电机的正反转时间进行精确的控制,所以如果采用螺杆传动的话很容易就会传动过位而形成空转[3]。现有大部分智能电子锁锁芯的传动装置的使用寿命都受到了一定影响,对智能电子锁的广泛普及使用带来了巨大地负面影响。

本文在对现有电子锁装置研究的基础上,对离合装置的机械结构进行了优化设计,采用螺杆传动方式,加入了回位弹簧,有效提高电动离合装置的稳定性和使用寿命。

1 现有解决方案的技术分析

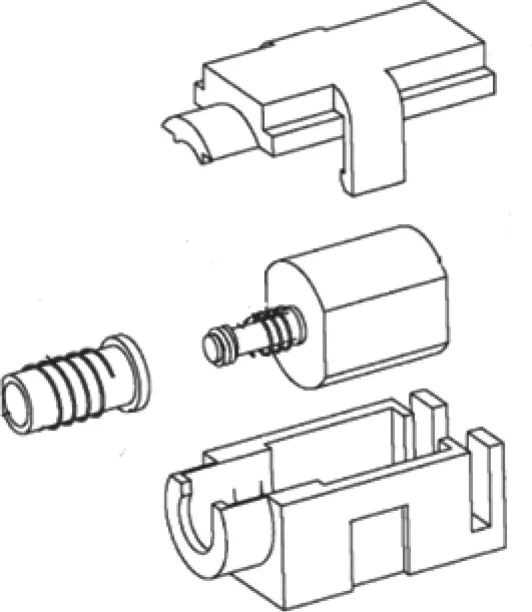

为了解决上述由于控制精度不足造成的螺杆传动过位导致形成空转的问题,使得智能电子锁的电机和传动机构可以精密配合,除了不断提高电机的控制精度,还可以通过优化电子锁锁芯离合装置的机械传动结构,从结构上实现本质安全型产品。现有技术中也出现了一些能够解决上述问题的双弹簧式电子锁,如文献[3]中采用的技术方案为:正反转电机固定在电机外壳的安装容腔内;转牙轴的一端与正反转电机的输出轴固定连接实现连动,如图1所示;转牙套筒的外径小于电机外壳的伸出口直径,转牙套筒通过通孔套设在转牙轴上使得转牙轴上的螺纹一和转牙套筒内的螺纹二相互啮合;内转牙弹簧套在转牙轴上,并且内转牙弹簧的两端位于正反转电机和转牙套筒之间;外转牙弹簧套在转牙套筒上,并且外转牙弹簧的两端位于转牙套筒和电机外壳的内壁之间;通过内转牙弹簧压缩后反作用在转牙套筒上,使转牙套筒的螺纹二和转牙轴上的螺纹一反向啮合,一旦电机反转,转牙套筒马上螺纹传动向外伸出而不会形成空转,同理,当锁合时,通过外转牙弹簧压缩后反作用在转牙套筒上,使转牙套筒的螺纹二和转牙轴上的螺纹一反向啮合,一旦电机反转,转牙套筒马上螺纹传动向内伸进而不会形成空转。

图1 某种锁传动装置分解结构立体示意图

该技术方案虽然通过增加两个弹簧就解决了传统螺杆和螺套容易形成空转的难题,使得电子锁不需要过于精确控制电机正反转的时间,但其存在一些技术问题。

(1)由于螺纹之间始终保持反向啮合,不管电机正转或反转,转牙轴始终带动转牙套筒一起转动;但当转牙套筒与锁内其他机构出现机械卡死时,便会导致螺纹之间出现相对空转滑丝等问题,严重时还会导致该传动装置损坏失效。

(2)该转牙套筒的内端面向外延伸有环形凸缘,外转牙弹簧套在转牙套筒上,并且外转牙弹簧的两端位于该环形凸缘和电机外壳的伸出口的内端面之间;该结构的加工工艺较为复杂,且转牙套筒的内端面向外延伸有环形凸缘,导致转牙套筒的尺寸变大,无法满足小型锁具的要求。

(3)对于本领域的技术人员来说,该传动装置结构复杂,特别是电机外壳由上壳体和下壳体相扣连接而成,该传动装置无法广泛应用于所有锁具中,特别是无法应用于采用弹子锁锁壳或叶片锁锁壳的电子锁中。

为了改善上述情况,解决诸如螺纹滑丝、锁具难以小型化、结构化设计不足等问题,对电子锁的机械结构进行了重新设计调整,设计了新型的电子锁芯的电动离合装置。

2 智能电子锁离合装置

通过对现有技术方案的比较研究,本文所述智能电子锁离合装置将使用螺杆传动,能够有效简化锁具机械结构,避免空转,延长锁具的使用寿命。

2.1 整体结构设计

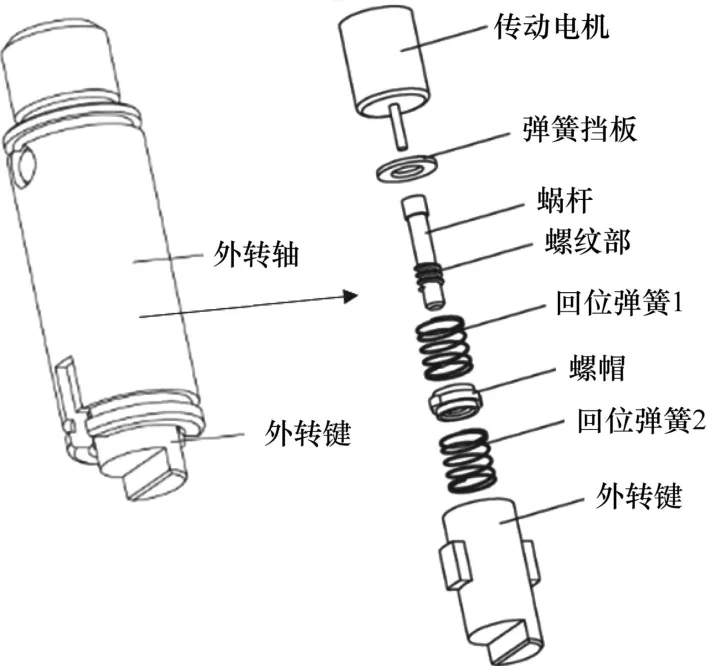

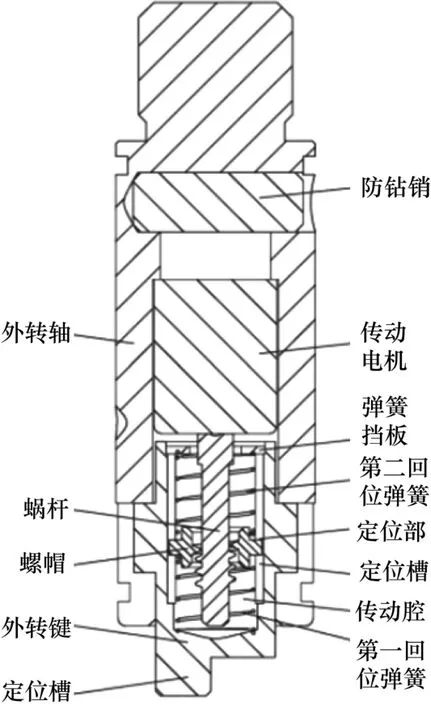

为方便整体锁具的布局,离合装置采用套筒型设计,如图2所示,包括外转轴与外转键、蜗杆、电机、回位弹簧等部件。

图2 离合装置结构示意图

电子锁芯的电动离合装置,包括设置在外转轴上的外转键和传动电机,外转键内设置有传动腔,传动电机的输出轴连接有伸入传动腔内的蜗杆,蜗杆上套装有能够与其螺纹连接的螺帽,蜗杆能够带动所述螺帽相对于外转键轴向移动;蜗杆上还套装有分别位于螺帽两侧的第一回位弹簧和第二回位弹簧,在传动电机带动所述蜗杆正转或反转时螺帽压缩第一回位弹簧,第一回位弹簧推动外转键沿螺杆的旋转轴向外侧移动;在传动电机带动蜗杆反转或正转时螺帽压缩第二回位弹簧,所述第二回位弹簧推动所述外转键沿螺杆的旋转轴向内侧移动。

2.2 优化细节设计

2.2.1 传动电机

该装置的传动电机选择DCU10017系列有刷空心杯电机,空心杯电动机属于直流永磁的伺服控制电动机,响应离合极快,也可以将其归类为微特电机[5]。空心杯电动机具有突出的节能特性、灵敏方便的控制特性和稳定的运行特性,技术先进性十分明显。作为高效率的能量转换装置,在很多领域代表了电动机的发展方向。空心杯电动机在结构上突破了传统电机的转子结构形式,采用的是无铁心转子,也叫空心杯型转子。这种新颖的转子结构彻底消除了由于铁心形成涡流而造成的电能损耗。同时其重量和转动惯量大幅降低,从而减少了转子自身的机械能损耗。由于转子的结构变化而使电动机的运转特性得到了极大改善,不但具有突出的节能特点,更为重要的是具备了铁心电动机所无法达到的控制和拖动特性。能够满足锁具要求的精密、安全、耐用等特性[5]。而且传动电机可与现有技术中电子锁芯的指纹识别器、NFC识别器、密码识别器等电子锁的驱动电路连接。可以根据实际情况,满足各类定制化开锁方案的需要。

2.2.2 传动部件

外转轴上设置有位于传动电机后端的防钻销。能够防止电子锁的外置识别器被破坏后,不法分子对电动离合装置进行钻破,有效提高电子锁芯的安全性[6]。

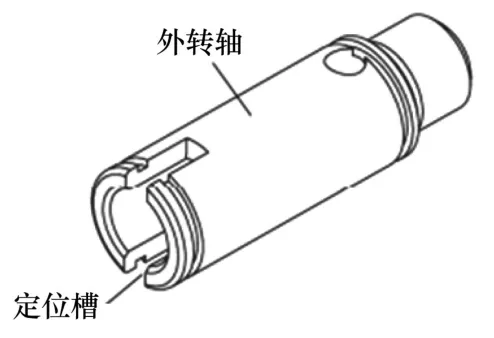

如图3所示,在传动腔内,设置有定位槽,螺帽的外侧外凸形成与定位槽相适应的定位部,在螺帽沿螺杆的旋转轴轴向移动时定位部沿定位槽滑动,螺帽的运动自由度将被严格地限制在传动腔的定位槽内,定位部与定位槽的配合使得螺帽只能沿所述螺杆的旋转轴轴向移动,而不能发生周向转动,对螺帽起到限位作用。防止螺杆发生打滑和空转等现象。

图3 外转轴结构示意图

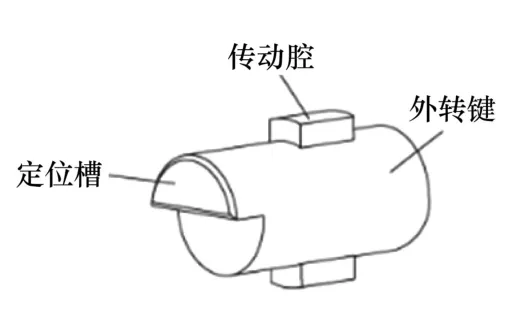

图4 外转键结构示意图

2.2.3 回位弹簧

第一回位弹簧的一端与传动腔的腔底相抵,另一端抵在螺帽上;传动腔的腔口设置有能供蜗杆贯穿的回位弹簧挡板,第二回位弹簧的一端与回位弹簧挡板相抵,另一端抵在螺帽上。外转键结构如图4所示。外转键内设置有传动腔,传动电机的输出轴连接有伸入传动腔内的蜗杆,蜗杆上套装有能够与其螺纹连接的螺帽,蜗杆能够带动螺帽相对于外转键轴向移动;蜗杆上还套装有分别位于螺帽两侧的第一回位弹簧和第二回位弹簧,在传动电机带动蜗杆正转或反转时螺帽压缩第一回位弹簧,第一回位弹簧推动外转键沿螺杆的旋转轴向外侧移动;在传动电机带动蜗杆反转或正转时螺帽压缩第二回位弹簧,第二回位弹簧推动外转键沿螺杆的旋转轴向内侧移动。第一回位弹簧和第二回位弹簧均设置在外转键内,能够降低产品空间要求,大大缩小产品尺寸,使得该电动离合装置更加小巧,便于与各种装配在各种电子锁中进行应用。第一回位弹簧的一端与传动腔的腔底相抵,另一端抵在螺帽上;蜗杆上设置有与螺帽螺纹连接的螺纹部,当螺帽位于螺纹部的外侧时,第一回位弹簧被压缩的行程大于螺帽移动的行程,此时第一回位弹簧能够推动螺帽的一侧与蜗杆保持啮合。传动腔的腔口设置有能供蜗杆贯穿的回位弹簧挡板,第二回位弹簧的一端与回位弹簧挡板相抵,另一端抵在螺帽上;当螺帽位于螺纹部的内侧时,第二回位弹簧被压缩的行程大于螺帽移动的行程,此时第二回位弹簧能够推动螺帽的另一侧与蜗杆保持啮合。

在智能锁离合装置的工作过程中,传动电机带动螺帽在螺杆内轴向移动,使其能够借助第一回位弹簧或第二回位弹簧的弹性推动外转键与内转键发生接合联动或分离,结构简单。第一回位弹簧或第二回位弹簧能够在外转键与内转键出现机械卡死时,起到缓冲作用,防止螺帽与螺杆之间出现相对空转滑丝等问题,设计巧妙,有效提高电动离合装置的使用寿命。另外,第一回位弹簧和第二回位弹簧能够促使螺帽与螺杆啮合,提高工作的稳定性。离合装置侧面剖视图如图5所示。

图5 离合装置侧面剖视图

3 结束语

本文在分析现有电子锁传动装置不足之处的基础上,改进了电子锁离合装置的机械结构,可应用于现有技术中多种电子锁内,加入的第一回位弹簧或第二回位弹簧能够在外转键与内转键出现机械卡死时,起到缓冲作用,防止螺帽与螺杆之间出现相对空转滑丝等问题,设计巧妙,有效提高电动离合装置的使用寿命。另外,第一回位弹簧和第二回位弹簧能够促使螺帽与螺杆保持啮合,提高电动离合装置的稳定性。