煤矿通风机故障诊断系统改进设计

李建峰

(山西辰诚建设工程有限公司,山西阳泉 045000)

0 引言

煤矿的大量开采加大了井下作业环境的恶劣程度。矿用通风机作为井下改善空气质量的重要设备,保证其良好的运行效果及通风性能,对保证井下作业安全至关重要。通风机在井下作业过程中,经常出现整机振动剧烈、控制系统不稳定、信号传输滞后等问题,现有的故障诊断系统难以较好地保证通风机的安全运行[1-3]。因此,有必要设计开发通风机故障诊断系统。

本文重点分析了通风机运行过程中的主要故障问题,从硬件系统、软件系统方面,开展了通风机故障诊断系统的改进研究,并将其在晋城煤矿的通风机上进行了现场应用测试。结果表明,该故障诊断系统运行正常,功能齐全,能较好地满足通风机运行过程的故障诊断需求,对提高通风机及井下作业安全具有重要意义。

1 通风机常见故障

根据煤矿通风机使用工况的不同,将其分为离心式通风机和轴流式通风机,但其结构基本相同,主要由旋转主轴、叶轮、螺旋外壳、进气口、出气口、电机、导流片等部件组成,主要负责向井下环境提供新鲜空气。煤矿通风机在使用过程中,出现的故障类型主要包括转子故障、油膜故障、叶片和机壳的振动故障、基座松动故障等[4-6],下面就这些故障问题进行分析。

(1)转子故障主要体现在转子的运转不稳定及振动加剧等问题,导致其出现此现象的主要原因为:转子在设计生产过程中,由于存在一定的生产误差,造成了转子未成对称分布,加上转子运动过程中与定子之间发生了较大程度的摩擦现象,加大了转子磨损,导致其运动时的不稳定性及振动幅度更加剧烈。转子的异常运动,最终会使通风机的通风量及风压的检测信号出现误检测等问题。

(2)通风机轴承上的润滑油出现了油膜涡动故障,会导致转子的转速发生加速或减速情况下的波动变化现象。转子速度加快后,会使其整体出现失稳现象,最终加剧通风机的振动幅度;而转子速度突然减小,导致信号的振幅未来得及立即响应,随着转子转动的持续降低,信号才突然变为0,具有响应滞后现象,严重影响通风机运行状态的实时监控问题。

(3)通风机从井下排出空气的同时,会夹杂着排出煤尘及其他杂质,由此造成了通风机极可能发生喘振故障。喘振现象的发生,会对通风机的轴承、转子、叶片等结构的正常运行产生重大影响,也会加剧通风机整机的振动幅度。当整机的振动达到一定程度时,则会使通风机发生灾难性的事故。

2 硬件系统设计

结合上述对通风机运行过程中出现的常见故障分析,有必要建立一套通风机故障诊断系统,实现对通风机运行状态的实时检测,保障其设备的运行效率和运行安全[7-8]。因此对该故障诊断系统的硬件系统进行了设计。

2.1 总体框架图

通风机运行时的主要性能参数包括通风机转速、运行功率、工作电压、风压、设备振动幅度等,所建立的硬件系统主要是实现对这些运行参数的实时检测。在这些信号中,振动参数是通风机大部分故障发生后而造成了最终故障,对通风机的运行安全至关重要。因此,所设计的硬件系统包括振动传感器、信号调理系统、数据采集卡、工况软件平台等部分。首先在通风机上设计一套振动传感器,主要实现对通风机振动幅度进行信号检测,并将检测的振动信号转换为其他电信号后,传输至信号调理系统中,完成对检测信号的滤波和信号放大处理,通过数据采集卡,将放大后的信号进行D/A和A/D转换,传输至数据处理中心后,采用小波神经网络技术,对采集转换后的信号进行分析处理,将信号与设置阀值进行对比判断。当超过阀值时,系统则发出相应的报警提示及切断电源运行等处理措施,最终通过设计的工控平台进行信号的实时显示和曲线绘制。由此,完成对通风机故障诊断系统硬件系统的总体设计。硬件系统的结构框架图如图1所示。

图1 故障诊断系统硬件系统工作流程图

2.2 数据采集设备匹配

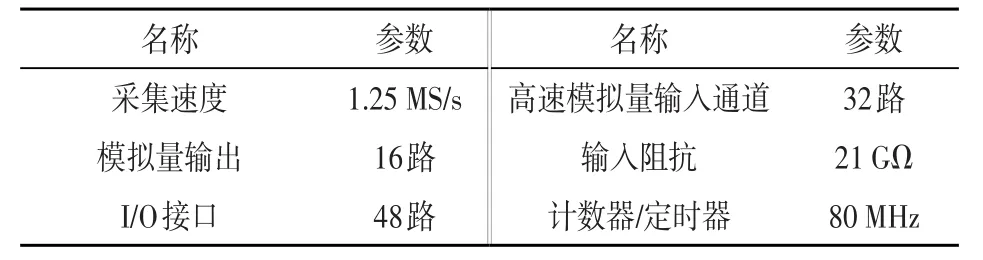

故障诊断系统的数据采集系统主要负责快速获取传感器设备检测的各类电信号,并进行信号转换后,传递至控制中心进行后续处理。所设计的数据采集设备配备了多路开关、保持器、放大器等部件。多路开关可对通风机进行多路信号的采集和不同路径切换;保持器主要负责对转换前后的信号进行采集,有效防止信号发生改变现象;放大器主要负责对输入信号进行信号的放大或缩小,以保证信号能满足转换需求。另外,数据采集卡是整个采集系统的核心。通过对采集卡的匹配选型,选用了PCI-6259型采集卡,该采集卡具有采样频率和精度高、信号采样稳定等优点,比一般采集具有更高的分辨率,其主要性能特点如表1所示。

表1 数据采集卡主要性能参数

3 软件系统设计

软件系统是通风机故障诊断系统的重要系统,其系统结构主要包括登录模块程序、信号采集模块程序、信号预处理模块程序、网络模块程序、故障诊断模块程序、报警模块程序等部分。所设计的软件系统依托于VS2010平台进行开发,保证其能更好地满足通风机故障诊断要求。下面就软件系统的典型部分进行设计分析。

3.1 信号采集模块程序

结合上述分析,所设计的信号采集卡采用了PCI-6259型采集卡,是一款多路低耗能的采集卡,具有较高的采集精度和采集功能。因此,在信号采集模块程序设计过程中,设计了多种API功能,并在程序编写过程中,添加了ADSAPI32.DIL动态链接文件,可将控制模块中信号缓存在缓冲区。同时,通过设计PCI程序,可将PCI总线中的振动信号传输至工控中心,并进行快速保存,也可通过此程序,输入信号的大小范围进行快速调节。另外,该模块中所有程序均采用了MATLAB软件进行程序编写,实现了该程序代码与多款软件的联合编写。由此,完成了信号采集模块程序的设计。

3.2 报警模块

报警模块是通风机的故障诊断系统软件系统的关键组成部分。因此,在对其进行设计过程中,采用了小波神经网络技术,利用BP网络,通过MATLAB中的API模块,对报警模块进行了设计。通过此过程,可将处理分析后的通风机转速、振动情况、运行功率等参数与设置的阈值进行对比判断,但检测的信号参数超过设计阀值时,可通过该报警模块发出相应的报警提示,并通过设计的人机显示界面进行故障问题的实时显示。其中,在该报警模块中,设计了小波神经网络技术分析、特征提取、故障报警等功能,其报警功能界面如图2所示。由此,实现对通风机运行故障的报警提示。

图2 通风机故障报警界面图

4 现场测试效果分析

结合上述建立的通风机故障诊断系统,为进一步验证其系统性能,将其在晋城煤矿中的通风机中进行了接近1个月的现场测试研究,主要将该系统与井下通风机进行系统连接。现场测试表明,该系统运行正常,能对通风机的运行功率、运行转速、振动情况、工作电压、工作温度等参数进行实时信号采集与检测,并将这些信号与设置的阀值进行对比判断。根据判断结果,故障诊断系统发出相应的报警提示,并在显示界面中对通风机的故障类型及程度进行实时显示。通过该故障诊断系统的应用,实现了对通风机约15种运行故障类型的诊断检测,有效保证了通风机的运行效率和运行安全,并得到了现场作业人员的一致好评。

5 结束语

提高矿用通风机的运行效率及保证其作业安全,已成为当下保障井下作业安全的重要基础。因此,分析了通风机运行过程中的主要故障问题,开展了通风机故障诊断系统的改进研究,并将其在晋城煤矿的通风机上进行了现场应用测试。结果表明,该故障诊断系统能对通风机的各类运行参数进行实时检查和诊断,针对出现的故障问题,及时发出相应的报警提示,并得到人员的一致认可。该故障诊断系统的应用,有效保证了通风机的运行效果,对提高通风机及井下作业安全具有重要意义。