用于巷道支护锚索切断机机体疲劳强度分析*

康鹏桂,彭善飞,张 科

(1.青岛理工大学琴岛学院机电工程系,山东青岛 266091;2.中车集团青岛四方机车车辆股份有限公司,山东青岛 266111;3.内蒙古科技大学机械工程学院,内蒙古包头 014010)

0 引言

锚索支护是通过对锚索施加预应力来加固和改善岩土内部应力情况,可对岩土深部进行加固,目前锚杆锚索协同支护的方式在煤炭生产中得到了广泛应用,在巷道支护中发挥着不可替代的作用[1]。不同的巷道支护对锚索长度要求不一样,需要根据实际工况需求的长度尺寸对锚索进行切割,传统切割方式是人工采用无齿锯下料,不足之处是无法保证定长精度,故锚索切割机是施工自动化的发展趋势。锚索切断机机体[2]是锚索切断机的关键部件之一,锚索切断机在高频切断锚索过程中,机体和锚索之间接触产生的剪切力和冲击力直接作用于机体上,因此,锚索切断机机体的强度与疲劳寿命直接影响设备的加工效率和精度[3]。本文基于ANSYS Workbench对锚索切断机机体进行静力学与疲劳强度分析[4],为下一步的机构设计提供理论基础[5-8]。

1 锚索切断机机体力学参数

1.1锚索参数

锚索一般由锚梁、自由段、锚固段和安全段4个部分组成,由φ15.24 mm和φ12.7 mm的高强度、低松弛、无黏结预应力的钢绞线组成,包括无黏结专用油脂、PC钢绞线和高压聚乙烯外皮,其截面结构如图1所示,锚索长度范围为20~50 m,定长误差为±1 mm。

图1 锚索截面结构图

1.2等效切断力

机座上的切断刀对锚索的最大等效切断力,如式(1)所示:

式中:K1为切刀切断力增大系数,取K1=1.3;K2为锚索抗剪强度和抗拉强度的比值,取K2=0.6;σb为锚索极限抗拉强度,锚索材质为45号钢,σb=600 MPa;A为锚索等效截面面积。

将上述数值代入式(1)中,可得:

Fmax=1.05 kN

2 锚索切断机机体有限元分析

2.1 机体三维几何模型

通过UG计算机辅助设计软件对锚索切断机机体进行三维建模。锚索切断机的机体模型如图2所示。

图2 锚索切断机的机体模型

2.2 定义材料属性及载荷条件

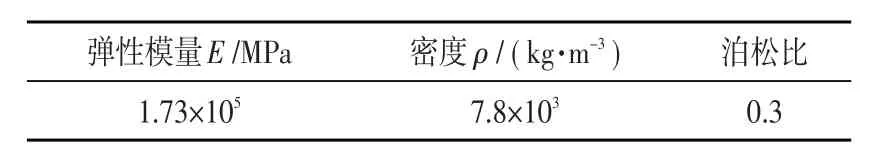

锚索切断机机体的材料为QT500-7。定义机体有限元模型的材料属性,包括弹性模量、材料密度及泊松比等参数,具体的材料力学性能如表1所示。

表1 材料QT500-7的力学性能

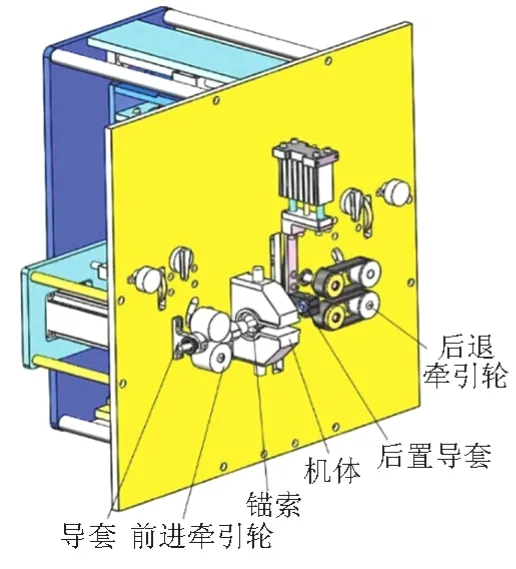

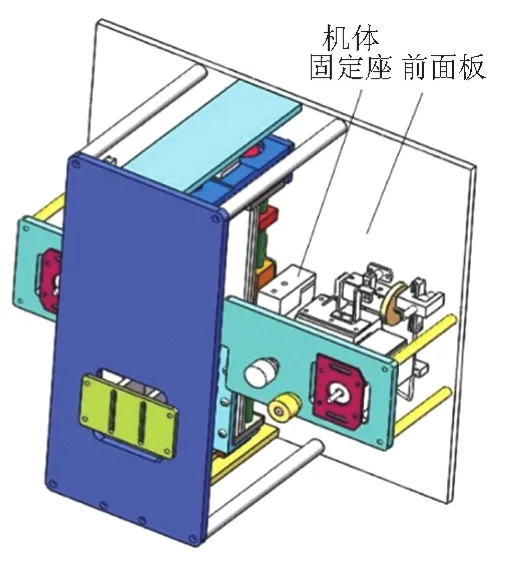

锚索切断机机体通过机体固定座安装在前面板上,上、下动刀通过滑轨分别固定在液压缸活塞杆上,实现对锚索的循环切断,如图3、图4所示。机体的支撑端面处添加固定约束,在机体上、下动刀的法向安装面上施加循环载荷,载荷数值为式(1)计算得出的最大等效切断力,载荷步列表如表2所示。

图3 锚索切断机结构正面模型图

图4 锚索切断机结构背面模型图

2.3 静力学分析

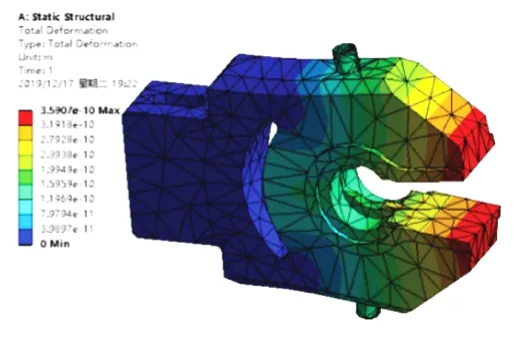

将锚索切断机的机体模型导入至有限元分析软件中,对机体进行网格划分,考虑到机体为不规则实体,因此对机体模型采用整体自由网格划分,机体有限元网格划分如图5所示,划分出15 285个节点,8 502个单元。机体网格划分后,在ANSYS Workbench Detial of mesh中选择statistic模块,mesh metric包含 Min:0.144 99,Max:0.998 96,Average:0.817 81,Standard Deviation:0.141 13。一般情况下,网格划分平均质量高于0.7代表划分的网格可以使用,机体网格划分的平均质量达到了0.817 81,因此机体划分网格质量良好。针对机体进行静力载荷有限元分析,将机体支撑端面设为固定约束,在添加约束和载荷后进行求解。

表2 载荷步列表

机体的应力云图如图6所示。图中:机体的最大应力为3.3 MPa,出现在上、下动刀和锚索接触断面处,小于材料的屈服强度235 MPa,所以机体满足强度要求,分析结果与理论计算值基本吻合。机体的应变云图如图7所示。图中机体的最大应变为1.66×10-8m,出现在锚索切断机机体虎口断面处。

图5 机体网格划分图

图6 机体的应力云图

图7 机体的应变云图

图8 机体的安全系数云图

2.4 机体疲劳分析

疲劳分析属于线性静态分析,基本流程与线性静态结构分析相同,但是在分析时需要添加机体材料的疲劳属性,并在输出结果时设置相应的疲劳求解项目。取上文得到的静力学强度分析参数,进入有限元软件后处理器,输出相关的应力应变结果,在后处理器中定义载荷和循环材料特性,根据疲劳准则对机体材料进行疲劳寿命计算,应用ANSYS Workbench后处理Fatigue模块对机体进行疲劳寿命计算分析。机体的安全系数云图如图8所示。图中:机体结构失效应力和设计应力的比值,最小安全系数为0.018 148,出现在机体中心圆弧处,其余安全系数都在2以上,均在塑性材料安全设计范围之内。

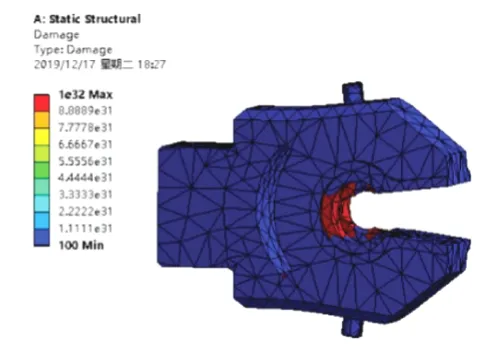

机体的寿命云图如图9所示。图中:机体因疲劳作用导致结构失效的循环次数,参考QT500-7材料S-N曲线[8],材料的最大寿命为106,可以等效为材料的无限寿命,机体的寿命云图分析结果均为106,所以机体不会产生结构疲劳破坏。机体的损伤云图如图10所示。图中:机体设计寿命与可用寿命的比值,机体整个构件的数值均在1以下,所以不会发生疲劳损伤。

图9 机体的寿命云图

图10 机体的损伤云图

3结束语

本研究将锚索切断机机体模型导入ANSYS软件中进行静力学和疲劳分析,得到机体的最大应力为3.3 MPa,机体的最大应变为1.66×10-8m,最小安全系数为0.018148,机体的寿命云图分析结果均为106,机体整个构件的数值均在1以下。得出结论:(1)对锚索切断机机体进行静力学分析,验证了力学理论计算结果,为后续的机构设计提供理论参考;(2)对锚索切断机机体进行疲劳分析,得出了机体安全系数云图、寿命云图和损伤云图,为后续进行机构优化打下理论基础。