空压机转子涂层锈蚀原因分析及改进措施

黄沧沧

(中海浙江宁波液化天然气有限公司,浙江宁波 315800)

1 引言

浙江LNG接收站2台制氮用空压机,选用的是英格索兰(INGERSOLLRAND) 设计制造的无油螺杆式压缩机。2台空压机按主、备用原则,采用“一开一备”的方式投入运行。在空压机组运行时间达到10000 h左右,加载运行时均会出现“级间压力高”的故障报警并跳车,且故障发生频率较高,导致空压机组无法正常投用。

本文通过对故障空压机主机模块的拆解及检查,确定空压机故障原因为二级主机转子涂层锈蚀剥落严重,导致二级主机效率低下,并对造成转子涂层锈蚀的原因进行了具体分析;同时,在主机模块更换维修完成后,为防范此类故障的再次发生,通过引进安装一套空压机反吹装置,利用干燥气体对主机内部进行间断吹扫,从根本上解决冷凝结露引起转子超级涂层锈蚀的问题,提高空压机主机的可靠性及使用寿命。

2 空压机及主机模块简介

空压机机型为IRN45-OF,设计能力5.9 m3/min,设计压力1.0 MPa,冷却方式为风冷,采用变频调速控制方式调节排气量,即通过变频控制改变驱动电机的转速,进而调节压缩机的转速实现排气量的调节[4]。空压机采用无油润滑方式,其转子并不直接接触,相互间存在一定的间隙。阳转子通过同步齿轮带动阴转子高速旋转,同步齿轮在传输动力的同时,还确保了转子间的间隙[1]。

IRN45K-OF型空压机主机型号为CD4 VSD,采用一级和二级主机集成的一体化设计,保证机组外形紧凑美观且便于安装。空压机主机阴阳转子(螺杆) 采用超级涂层涂覆的处理方式,在转子表面经过喷丸处理,增加粗糙度后,将有机的高温树脂嵌入。二硫化钼分子树脂机械地包嵌在粗糙的表面,涂层很薄且均匀,具有耐久防痒且不易碎、粘着力高等特点。该主机在德国制造,目前国内也没有引进维修专用设备,因此转子涂层磨损后只能进行主机整体更换,产生了高昂的维修费用。

3 故障检查情况

3.1 主机模块拆解情况

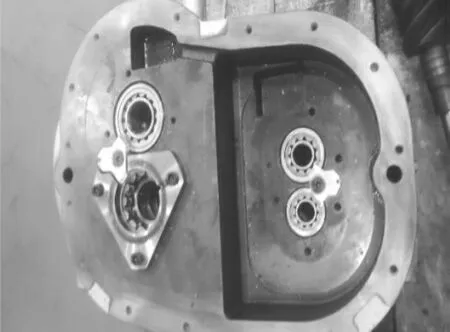

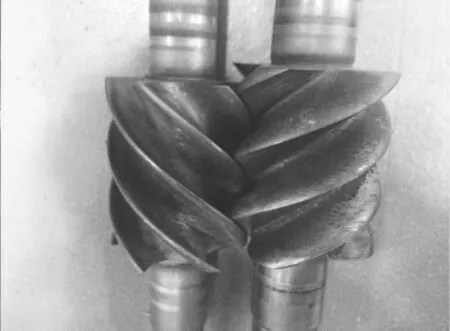

将发生故障的空压机主机模块进行拆卸后,发现主机转子涂层脱落和部件锈蚀现象普遍存在:(1) 拆卸主机端盖,在主机轴承室外侧可看到明显的颗粒物,为转子涂层剥落物(图1);(2) 依次拆除一、二级转子部件,发现一、二级主机内腔涂层开始脱落和锈蚀,表面可见锈迹,同时有轻微的摩擦痕迹,二级主机锈蚀现象尤为严重(图2);(3) 检查一、二级转子部件,发现二级转子型面上可见涂层大面积脱落剥离,且二级转子气封档和油封档涂层磨损比较严重。

3.2 现场安装部件检查情况

对空压机现场安装部件进行检查,发现机组内部金属管件普遍存在锈蚀现象:二级文丘里及管件外部锈蚀严重、二级进气管路、排气管路内外部均有锈蚀现象,尤其二级出口止回阀锈蚀严重(图3),可见现场环境比较潮湿,空气中还存在高腐蚀性物质加速机件锈蚀。

3.3 检查分析结论

根据故障主机拆解检查情况可以看出空压机主机内部件锈蚀迹象严重,特别是二级主机转子涂层锈蚀剥落严重,转子配合间隙增大导致二级主机效率低下。在空压机加载过程中,二级转子压缩无法达到出口设定压力,从而引起一级出口压力上升较快,超过报警设定值,出现“级间压力高”的故障报警并导致设备跳车[3]。

图1 主机轴承室

图2 二级转子

图3 出口止回阀

4 故障原因分析

根据故障主机拆解检查情况,结合空压机组实际运行工况,对造成空压机二级主机转子涂层锈蚀严重的原因进行分析。

4.1 设备因素

由于空压机运行时温度较高(二级出口温度可达到220~230 ℃),停机后温度下降,温度降低的过程中造成内部冷凝结露,粘附在主机内部机件表面。如果机组停机期间没有采取有效措施,主机内部机件冷凝液开始对主机壳体、转子表面涂层侵蚀,轻者造成涂层脱落,影响阴阳转子配合间隙而引发主机效率下降;金属器件表面锈蚀物又造成转子与壳体或者转子之间发生摩擦,使涂层大面积脱落,暴露的金属表面锈蚀不断发生,严重情况下引发转子间和壳体等卡死报废[3]。

4.2 环境因素

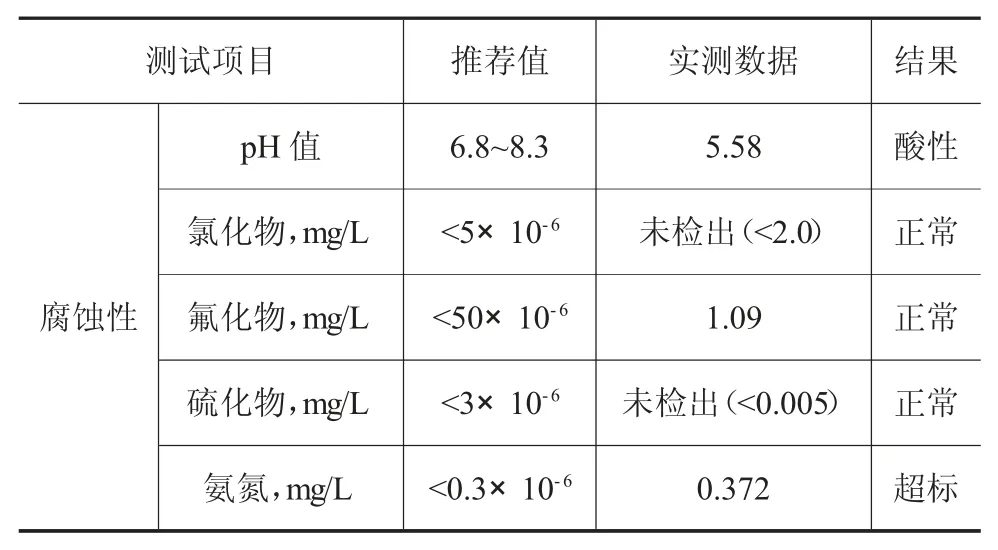

LNG接收站地处海边,空气相对比较潮湿,而海风中存在盐分极易引发金属机件锈蚀。现场对空压机冷凝排放水进行取样分析,发现冷凝水的pH值低于标准范围6.8~8.3,见表1,环境空气呈现酸性,氨氮含量超标,对铜金属有一定的腐蚀性,其冷凝结露后对转子涂层的腐蚀更严重。

4.3 使用因素

由于浙江LNG对空压机机组运行可靠性要求较高,采用“一开一备”的方式运行,再加上周边冷能空分项目投产,可直接向接收站 供应纯净干燥的成品氮气,间接造成了空压机组停机时间长的问题。据统计,2台空气压缩机3年运行时间均未超过10000 h。设备长时间停机备用,更加剧了冷凝液对内部机件的腐蚀影响。

表1 空压机冷凝水测试记录

4.4 改进措施

为尽可能降低冷凝结露对空压机主机及各部件的锈蚀影响,通过引进安装一套停机反吹装置,其原理为通过反吹装置控制装置与空压机PLC控制程序连接,在机组停机/待机状态下,引入干燥气体定期吹扫机器内部管路,尤其是主机内部,防止冷凝液在金属机件表面积聚,减轻冷凝液腐蚀作用以达到延长主机寿命。反吹装置设定后自动运行,无需人员进行操作。

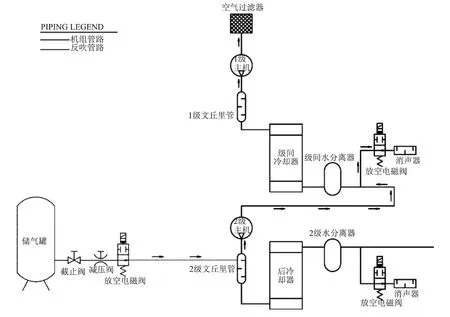

现场空压机反吹装置吹扫气源从氮气储罐引出,干燥氮气依次经过截止阀、减压阀、电磁阀,通过1/2仪表管线接入空压机二级文丘里管。截止阀保持常开,通过减压阀控制吹扫压力在0.2 MPa以内(吹扫压力超过0.5 MPa会引起电机反转)。反吹装置控制程序与空压机PLC控制程序进行连接设定,通过电磁阀实现间断吹扫动作(停机30 min/吹扫10 min)。在空压机组停机/待机状态下,利用干燥氮气对主机进行间断吹扫;在机组运行时,反吹装置自动关停,不影响机组的正常运行。反吹装置流程图如图4。通过该项措施的应用实施,有效减缓了空压机停机/待机期间冷凝液对主机机件的腐蚀影响。

5 结语

通过空压机反吹装置的安装投用,从根源上解决了冷凝结露对主机转子涂层的腐蚀影响,避免类似故障的发生,延长了设备使用寿命;与采购新主机部件相比,降低了停机待修的安全生产风险,节约了生产成本。今后,在空压机组前期设计过程中应综合考虑冷凝结露对主机转子涂层的腐蚀影响,及早采取防范措施,从而提高空压机主机的可靠性及使用寿命,停机反吹装置技术措施可供借鉴及应用。

图4 反吹装置流程图