液化天然气罐式集装箱技术优化

王伟 朱英波 贺军 庄晓东

在国家政策和市场需求的双重推动下,我国液化天然气(liquefied natural gas,LNG)消费量逐年增加。罐式集装箱(以下简称“罐箱”)因具有宜运宜储的特点而成为市场青睐的LNG运载工具。一方面,LNG罐箱是一种移动式运输装备,而运输装备的市场竞争力在很大程度上由其运输经济性决定;另一方面,LNG罐箱是一种真空绝热压力容器,其危险性远大于一般设备,必须保证产品具有高可靠性;另外,LNG罐箱作为一种多式联运装备还应具有良好的互换性和通用性。本文分析与LNG罐箱经济性、安全性、通用性等相关的技术问题,并提出相应优化措施,以期进一步提升产品综合性能。

1 LNG罐箱轻量化技术优化

罐箱自重是体现产品运输经济性的一项核心指标。在保证安全的前提下,罐箱自重越轻,其市场竞争力越强。在设计压力、容积和尺寸一定的前提下,减轻罐箱自重的关键之一是减小内容器壁厚,其技术措施包括采用分析设计法、应用应变强化技术以及使用新材料等。通常情况下,与基于弹性失效准则的规则设计相比,采用基于弹塑性失效准则的分析设计可以明显减小壳体壁厚。应变强化技术可利用奥氏体不锈钢的特有性能,通过将材料拉伸变形到一定程度来提高材料的屈服强度,从而获得较高的许用应力值,进而实现容器壁厚减薄。新材料技术主要使用抗拉强度、屈服强度等机械性能更加优良的材料,此类材料通常指尚未被纳入规范的新牌号材料或国外牌号材料等。

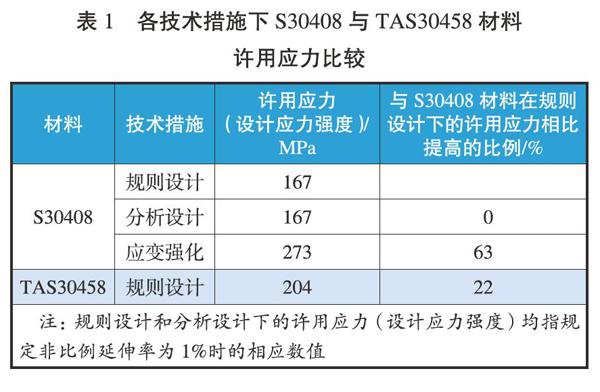

1.1 内容器轻量化技术措施比较

罐箱内容器常用S30408制成,而TAS30458是近来才开始使用的新材料。由表1可见:采用应变强化技术减轻罐箱内容器自重的效果最为显著,其次是采用新材料;就S30408材料而言,由于采用规则设计的许用应力和采用分析设计的设计应力强度均取决于材料的屈服强度,且安全系数均为1.5,所以两者数值相等;另外,规则设计与分析设计的壳体壁厚计算公式相近,故采用分析设计减轻罐箱内容器自重的效果不明显。

1.2 应变强化技术措施

采用应变强化技术减轻罐箱内容器自重的效果最理想,但应变强化技术对罐箱的适用性值得探讨。罐箱最常见的罐体结构如图1所示:在内容器与外壳筒体前后两个支撑截面上各设置一组(至少4根)径向非金属支撑元件,简称“八点径向支撑”,其中:靠近夹层管路端的一组支撑为固定支撑,用于限制内容器沿轴向滑动或沿周向转动;另一组支撑为滑动支撑。应变强化技术虽然能提高材料的承载能力,但容器壁厚相比规则设计减薄近2/5,这对于远离结构不连续区且以承受薄膜应力为主的部位是没有问题的;然而,结构不连续区(特别是内外罐体连接支撑部位)除了承受薄膜应力外还要承受附加弯矩和剪力作用,高应力作用可能引起容器的塑性垮塌。[1]鉴于此,为了防止内外罐体支撑处弹塑性失稳,需要在相应位置增加内置加强圈,以充分强化容器远离结构不连续处材料;但该措施会使得支撑处刚度偏大,从而造成局部材料强化不足,存在容器因整体强化程度不一致而失效的潜在风险。

为了解决容器强化程度不一致的问题,依据相关标准设计两端轴向支撑内外罐体连接结构(见图2),使内容器结构尽量简单,以尽可能减少结构突变。在两端轴向支撑结构中,与夹层管路连接的一端为固定支撑,另一端为滑动支撑;部分容器在筒体中部设置防周向扭转的固定支撑。两端轴向支撑结构比较适用于装载氢气、氦气等介质质量较轻的小型公路罐箱;但对于铁路运输LNG罐箱而言,由于该支撑结构不具备双向承载较大纵向冲击力的能力,目前少有应用。

此外,应变强化技术的应用还需要注意容器制造工艺的适应性。应变强化工艺比较复杂,对材料性能的一致性要求较高,对容器制造、返修等有诸多限制,并且強化参数控制不当往往会造成容器报废。T/CATSI 05001―2018《移动式真空绝热深冷压力容器内容器应变强化技术要求》对应变强化工艺提出详细要求,可照此执行应变强化工艺流程。值得注意的是,应变强化技术应用于移动式压力容器的风险仍待研究。为此,特种设备监管部门要求在使用应变强化容器的过程中,必须将强化过程数据上传至相关平台,以便于管控和研究。

1.3 新材料技术措施

(1)政策可行性 依据TSG R0005―2011《移动式压力容器安全技术监察规程》,新材料由国家市场监督管理总局特种设备安全监察局(以下简称“特种设备局”)委托有关技术组织或机构技术评审通过并报其批准后即可用于制造容器。TAS30458材料已通过相关技术评审,特种设备局亦有批复。近期,《TSG R0005―2011〈移动式压力容器安全技术监察规程〉第3号修改单(征求意见稿)》拟进一步放宽新材料使用要求,规定新材料经技术评审后无须特种设备局批准即可投入使用,这充分说明监管部门对新材料使用持开放和鼓励态度。

(2)技术可行性 TAS30458与S30408相比在焊接材料、焊接工艺等方面没有太大差别,只是前者增加 196℃冲击功值和侧向膨胀量测定。

1.4 小结

在工艺可控、良品率较高、用户认可的情况下,非铁路运输LNG罐箱首选应变强化技术措施来达到减轻容器自重的目的。对于多式联运LNG罐箱,建议采用新材料,这样既能保证产品具有较好的经济性和安全性,又能适度降低罐箱设计和制造难度。

2 LNG罐箱容积增大技术优化

2.1 容积增大技术措施

罐箱容积是体现产品运输经济性的另一项核心指标。目前,罐箱主流型号为1AA标准箱(见图3(a))。为了进一步增大罐箱内容器容积,可采用以下方案。

(1)将外壳加强圈的布置方式由内置调整为外置,并将罐体两侧削薄,使其不超出框架尺寸限值(见图3(b))。

(2)罐箱采用宽体结构,根据不同外形尺寸和结构分为2AA标准箱(见图3(c))和1AA异形箱(见图3(d))。2AA标准箱与1AA标准箱相比,长度和高度不变,宽度由2 438 mm增至2 550 mm,框架采用宽体角件,框架吊孔位置与标准箱一致。1AA异形箱与1AA标准箱相比,端框立柱中部外突,宽度由2 438 mm增至2 550 mm,框架采用标准角件,框架吊孔位置与标准箱一致。

(3)采用1EE标准箱(见图3(e)),即45英尺箱。1EE标准箱与1AA标准箱相比,宽度和高度不变,长度由12 192 mm增至13 716 mm,并沿长度方向在40英尺位置设置4个中间顶角件和4个中间底角件。

2.2 容积增大技术措施比较

在上述三种罐箱容积增大技术方案中:第一种方案曾广泛应用于汽车罐车领域,该方案属于具体结构设计优化,但其存在容器夹层容积偏小、不利于维持真空性能等缺点,并且在加强圈采用段焊形式的情况下,加强圈内容易积水,积水结冰后膨胀可能引起外壳失稳,导致容器的真空绝热性能下降;后两种技术方案扩大罐箱尺寸规格,在应用过程中须考虑各种限制因素(见表2)。值得一提的是,上述技术方案互不矛盾,不同方案可相互组合,理论上可以衍生出10余种容积增大技术方案。

2.3 容积增大技术方案选用

行业普遍采用外壳加强圈外置的方式来增大汽车罐车容积;但随着罐车容积上限不断突破,风险隐患也相应增加。为此,移动式压力容器监管部门在《TSG R0005―2011〈移动式压力容器安全技术监察规程〉第1号修改单》中对罐车容积上限值进行限制。随之,汽车罐车基本摒弃了外壳加强圈外置的容积增大技术方案。尽管TSG R0005―2011《移动式压力容器安全技术监察规程》未针对罐箱产品设定容积上限要求,但监管部门已关注同类问题;因此,采用外壳加强圈外置技术方案不仅要充分预判相关标准未来可能对此进行限制所带来的风险,而且要注意研究该结构可能存在的隐患并采取相应规避措施。

1AA异形箱的框架结构强度和刚度无法满足公铁水联运要求,并且在规范标准、堆码放置、运载工具等方面存在诸多限制;因此,该技术方案不适合作为主流技术方案。

2AA标准箱存在的问题可通过管理措施或技术措施解决,并且国内政策在一定程度上也支持发展宽体箱,国际标准化组织后续也将制定系列2罐箱产品标准;因此,该技术方案可用于满足国内特定市场需求。

1EE标准箱有现行标准可依,其存在的问题从技术层面较易解决,并且国内政策亦支持发展45英尺箱,加之国外大量使用45英尺箱,相关配套比较成熟;因此,从储备国内市场、开拓国际市场的角度考虑,应首选该技术方案。

3 LNG罐箱典型故障分析及解决措施

3.1 外部管路结霜及其解决措施

液相管路与外壳连接处非正常结霜是LNG罐箱使用过程中的常见故障。[2]管路结霜会导致以下问题:一方面,外壳局部区域温度过低,存在脆断风险;另一方面,外界环境输入内容器的热量显著增加,使得罐箱无损存储时间缩短。导致管路结霜的原因包括根部阀门关闭不严、夹层管路设置过短、管路气封液结构设置不合理等,其中,管路气封液结构设置不合理是最为突出的原因,也是后期几乎无法处理的源头故障之一;因此,合理设置管路气封液结构非常重要。管路气封液结构设置如图4所示:图4(a)显示气封液结构设置在内容器内时管路内液体发生变化的过程;图4(b)显示气封液结构设置在夹层内时管路内液体发生变化的过程。

当介质在管路内处于图4(a)中第一张图片所示的位置时,管路吸收外界环境热量使部分介质汽化;汽化后的气体往管路A区域上部聚集,使A区域的气体压力增大,并逐渐推动介质到达图4(a)中第二张图片所示的位置(虚线处);此时,A区域的一部分气体上浮到达B区域,由于内容器介质温度极低,故B区域聚集的气体快速液化,而A区域压力会因一部分气体损失而有所降低;管路内压力平衡破坏后,介质在罐内压力的推动下到达图4(a)中第三张图片所示的位置。这一动态循环过程使低温液体始终接近外壳,从而造成液相管路与外壳连接处经常性结霜现象。

将气封液结构设置在夹层内可有效解决管路结霜故障:初始,介质在管路内处于图4(b)中第一张图片所示的位置,管路吸收外界环境热量,使部分介质汽化;汽化后的气体不断往管路C区域上部聚集,使C区域的空间和压力越来越大,从而推动D区域液体进入内容器,而E区域由于没有新的液体进入,最终全部汽化,管路内气体压力进一步增大;最终,管路内液体在图4(b)中第三张图片所示的虚线平面处形成稳定的气液分界面,使低温液体远离外壳,从而避免液相管路与外壳连接处结霜。

3.2 液位测量异常及其解决措施

LNG罐箱通常采用机械差压式液位计,液位计指针异常摆动是使用过程中的常见故障之一,严重影响对介质充装液位和质量的判断。该故障的直接原因是管路内压力波动,而压力波动的原因在于管路内未形成稳定的气液分界面。

在液位计质量相同的前提下:若液位计内部液相管按图5(a)设置,罐箱充装介质后液位计指针经常性异常摆动;若液位计内部液相管按图5(b)设置,罐箱充装介质后液位计指针指示平稳。两种结构的区别在于:图5(a)管路的气封液结构设置在内容器内部,夹层管路长度相对较短;图5(b)管路的气封液结构设置在夹层内,夹层内管路设置螺旋盘管结构,长度相对较长。管路气封液结构设置在夹层内能使管路内介质形成稳定的气液分界面,这点在前文已有详细分析说明。夹层管路设置螺旋盘管结构的优点在于:一方面,有利于增加管路长度,使液位计液相管能从外界环境吸收更多热量,保证管路内液体充分汽化,从而使气封液效果更佳且管路内气液分界面更加稳定;另一方面,盘管结构对管路內气体压力波动起到缓冲作用,从而抑制液位计指针的异常摆动。

另外,可将液位计内部液相管水平设置,并尽可能缩短其与罐体底部中心线的垂直距离,同时将夹层管路的盘管结构尽量设置在靠近管路接缘处,使得管路内气液分界面(图5(b)中的虚线C平面)与罐体底部距离最短,从而将液位测量盲区控制在最小范围。

4 LNG罐箱通用性技术解决措施

4.1 满足公铁水联运工况要求

LNG罐箱满足公铁水联运工况要求需要考虑诸多因素,本文重点以罐箱容器最为关键的内外罐体连接支撑结构为例进行说明。内外罐体连接支撑结构不仅是内外罐体间的传力通道,而且是外界环境热量进入内容器的主要途径。从传递力载荷的角度来看,支撑结构设计越强大越好;而从尽量减少热量输入的角度来看,支撑结构设计越“弱”越好。这一矛盾在LNG罐箱设计中尤为突出。罐箱的优点和生命力在于能参与公铁水联运,但是不同运输方式对罐箱要求的侧重点各不相同:按铁路运输工况核算的纵向惯性力接近4.5g,而按公路和水路(海洋)运输工况核算的纵向惯性力仅为2.0g;海洋运输要求罐箱无损维持时间至少在90 d以上,而铁路运输要求罐箱无损维持时间不超过60 d,即海运罐箱对漏热量的控制明显严于铁路罐箱。可见,铁路罐箱首要考虑支撑结构的强度,而海运罐箱则首要考虑支撑结构的漏热量控制;因此,为了实现罐箱公铁水联运的通用性要求,内外罐体连接支撑结构设计必须平衡传力和传热功能。根据罐箱各支撑结构承受惯性力功能的不同,可对联运罐箱内外罐体连接支撑结构进行差异化设计,适当增大固定端支撑装置横截面积,适当减小滑动端支撑装置横截面积,同时尽量加长支撑装置轴向长度。

4.2 满足与加注装置匹配和承载工具互换要求

LNG罐箱装卸接口需要与LNG工厂、港口接收站、存储库等各类地面设施匹配。由于各种原因,各类地面设施装卸臂接口离地高度可调范围存在较大差别,部分港口设施的最大可调高度小于1.60 m。罐箱运输用带鹅颈骨架车角件承载面离地高度约为1.17 m,不带鹅颈骨架车高度约为1.30 m,故罐箱设置鹅颈槽并配套使用带鹅颈骨架车更容易与地面设施匹配。另外,国外集装箱运输大多采用带鹅颈结构车辆,故罐箱设置鹅颈槽结构有利于参与国际联运。可见,从提高罐箱与加注装置的匹配度和与运输工具的互换性方面考虑,建议LNG罐箱设置鹅颈槽结构。

5 结束语

为了进一步提升LNG罐箱的综合性能,可采用一定技术手段和措施来提升其使用经济性、安全性和通用性。

(1)LNG罐箱的经济性主要体现为轻量化和大容积。通过采用新材料、新技术可实现罐箱内容器轻量化,通过改进具体结构、采用新规格型号罐箱可增大罐箱容积,这需要针对不同的目标要求并结合现实条件采用合适的技术措施。

(2)优化液相管路等具体部件设计,保证个体系统实现预期功能,从而以点带面提升LNG罐箱整体的安全性和可靠性。

(3)通过内外罐体连接支撑、鹅颈槽等具体结构设计,确保LNG罐箱满足公铁水联运工况要求,实现其与地面设施和运载工具无缝匹配,从而全面提升LNG罐箱的通用性和互换性。

参考文献:

[1] 徐鹍鹏. 奥氏体不锈钢应变强化型移动式深冷容器的强度分析与结构优化[D]. 上海:华东理工大学,2017.

[2] 洪玉. LNG低温运输车进液管路的结霜问题[J]. 中国特种设备安全,2010,26(2):56-58.

(编辑:曹莉琼 收稿日期:2020-06-13)